Конструкция стационарных миксеров

Форма миксера определяется условиями минимальной теплоотдачи и рационального конструктивного размещения заливного и выпускного отверстий, а также механизма поворота миксера. Различают следующие формы миксеров: цилиндрические короткие с отношением длины миксера к диаметру LID = 1…1,3, цилиндрические длинные c LID  1,3 и бочкообразные. Наибольшее распространение получили короткие цилиндрические миксеры со сферическими днищами. По сравнению с другими они имеют ряд преимуществ — меньше тепловые потери, лучше условия перемешивания, чугуна, повышенный срок службы футеровки, относительно малая длина.

1,3 и бочкообразные. Наибольшее распространение получили короткие цилиндрические миксеры со сферическими днищами. По сравнению с другими они имеют ряд преимуществ — меньше тепловые потери, лучше условия перемешивания, чугуна, повышенный срок службы футеровки, относительно малая длина.

Сталеплавильные цехи оборудуют типовыми стационарными миксерами конструкции НКМК (Новокраматорский машиностроительный комбинат) с полезной вместимостью 600, 1300 и 2500 т, одинаковыми по устройству и незначительно отличающимися по исполнению реечных механизмов наклона.

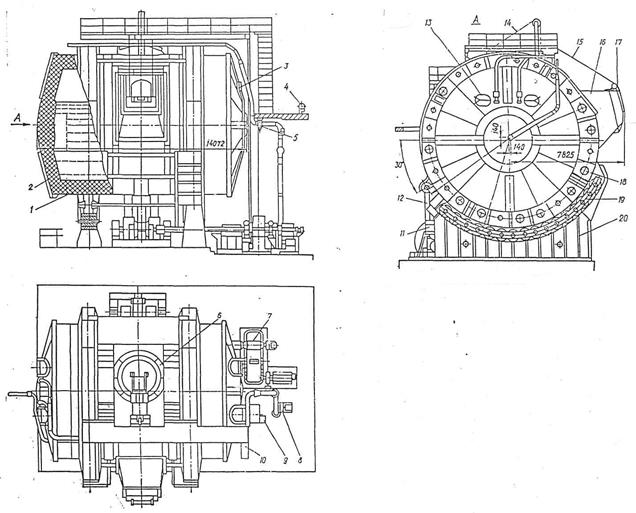

Конструкция миксера вместимостью 2500 т приведена на рис. 7 . Корпус 1миксера представляет собой металлический кожух, внутри футерованный огнеупорным кирпичом. Между кожухом и футеровкой помещен слой теплоизоляционного материала. Кожух образуют клепаная цилиндрическая обечайка и два торцевых сферических днища 2, изготовленных из гнутого листового металла. Для удобства проведения работ, связанных с ломкой и кладкой футеровки миксера, днища выполняются отъемными и соединяются с обечайкой болтами. В верхней части днищ предусмотрены смотровые окна 13, закрываемые крышками, и установлены газовые горелки 3 для подогрева чугуна. Заливочное отверстие миксера снабжено быстросменяемой футерованной обоймой и сверху закрывается поворотной крышкой 6, уравновешенной противовесом. Сливной носок 16 выложен внутри огнеупорным кирпичом, обогревается газовой горелкой и закрывается заслонкой 17.

Опорно-поворотная часть состоит из двух эксцентричных опорных бандажей 18, закрепленных на корпусе миксера, двух обойм 19 с опорными роликами и дугообразных опор 20, установленных на фундаменте. В каждой обойме заключены шестнадцать чередующихся ребордных и безребордных роликов. Бандажи выполнены секционной конструкции. Каждый бандаж состоит из четырех частей, соединенных болтами. Между собой бандажи связаны винтовыми стяжками. Эксцентричные бандажи смещают геометрический центр корпуса миксера на 140 мм ниже оси вращения и на такую же величину по направлению к носку. Вследствие этого, при повороте миксера на слив металла возникает восстанавливающий момент от веса-корпуса и металла, обеспечивающий его самовозвращение в исходное положение при прекращении подачи электроэнергии или выходе из строя механизма поворота. Разжатие колодок тормоза в приводе осуществляется рычажно-канатным механизмом 4 ручного управления тормозами. Ограничение возвратного хода миксера и фиксирование корпуса при проведении капитальных ремонтов производятся пружинными буферными устройствами, установленными на дугообразных опорах. Поворот миксера осуществляют реечным механизмом 12, состоящим из узла 11 реечной качающейся обоймы и привода 7. Приводы всех механизмов миксера расположены в стороне от корпуса на фундаментных рамах в безопасном и удобном для обслуживания месте.

Крышка заливочного отверстия миксера поворачивается механизмом, состоящим из барабанной лебедки 9 и канатной системы 14 с направляющими блоками, установленными на верхней площадке корпуса. Лебедка снабжена электродвигателем мощностью 5 кВт, тормозом и цилиндрическим редуктором. Механизм перемещения заслонки носка миксера состоит из барабанной лебедки 10, каната 15 и системы направляющих блоков. Вращение барабан получает от электродвигателя мощностью 2,2 кВт через червячный редуктор.

Газ в горелки поступает от цеховой магистрали, а воздух подается вентилятором 8. Подвод газа и воздуха осуществляется трубопроводами, расположенными по оси вращения миксера, через вертлюговые соединения 5 и разводку труб на корпусе.

Рис.7. стационарный миксер вместимостью 2500т.

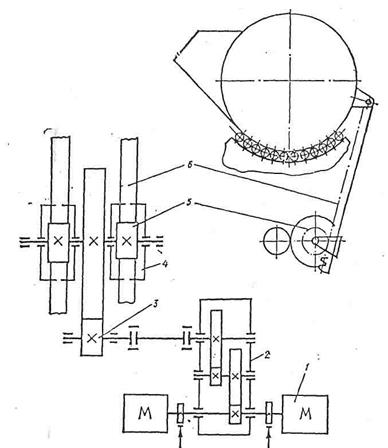

Реечный механизм поворота миксера показан на рис. 8. В этом механизме имеется два узла — приводной и реечный, соединенные между собой промежуточным валом 3 с зубчатыми муфтами. Приводной узел состоит из двух реверсивных электродвигателей постоянного тока мощностью 95 кВт каждый, двухступенчатого цилиндрического редуктора 2 и двух тормозов. Реечный узел установлен на массивной фундаментной раме по середине корпуса и состоит из окожушенной открытой передачи 3, на выходном валу которой закреплены; приводные шестерни 5, входящие в зацепление с зубчатыми рейками 6. Последние верхними концами шарнирно соединены с

проушинами на кожухе миксера. При вращении приводных шестерен рейки получают поступательное движение, поворачивая миксер на роликовых опорах. Качающиеся обоймы 4 посажены свободно на выходной вал и обеспечивают правильное зацепление реечных передач при различных углах наклона реек. Из двух электродвигателей привода один является рабочим, а второй — резервным с независимой панелью управления. В случае выхода из строя одного из электродвигателей работает второй. Привод снабжен командоаппаратами, дающими команду на остановку электродвигателя при достижении миксером предельных углов поворота. Следует отметить, что к механизму поворота миксера предъявляют повышенные требования — высокая эксплуатационная надежность и ремонтопригодность, простота конструкции, удобство и безопасность обслуживания и ремонта, возможность самостоятельного возврата повернутого миксера в исходное положение в случае аварии.

| Рис. 8.Кинематическая схема реечного механизма поворота миксера |

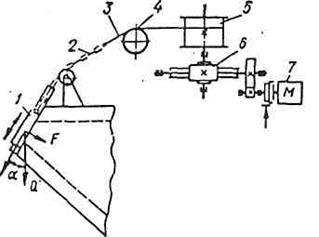

Механизм открывания заслонки сливного носка. Привод механизма открывания заслонки сливного носка (рис. 9) обеспечивает перемещение заслонки в его направляющих. Лебедка, установленная на рабочей площадке, включает электродвигатель 7, червячно-цилиндрический редуктор 6, барабан 5. Канат 3, огибая блоки 4 соединяется посредством цепи 2 с заслонкой.

Рис.9. Кинематическая схема механизма открывания заслонки сливного носика миксера

|

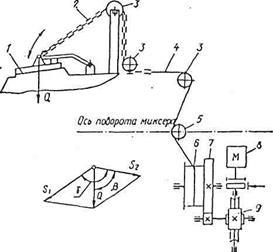

Механизм открывания крышки заливочного отверстия. Привод механизма открывания и закрывания крышки заливочного отверстия (рис.10) устанавливается на фундаментной площадке. Он состоит из электродвигателя 3, червячного редуктора 9, открытой зубчатой пары 7 и барабана 6. Канат 4 сначала огибает блок 5, установленный на кожухе миксера по оси поворота, затем систему блоков 3 на верхней площадке и соединяется с крышкой 1 при помощи цепи 2. Один из блоков 3 обеспечивает движение верхней ветви каната 4 по радиусу, что предохраняет от произвольного открывания крышки при повороте миксера.

| Рис. 10. Кинематическая схема открывания крышки заливочного отверстия миксера |

Дата добавления: 2015-09-23; просмотров: 4837;