Влияние постоянных примесей на свойства углеродистой стали

Постоянными примесями сталей считают марганец, кремний, фосфор, серу, а также газы (водород, азот, кислород), в разных концентрациях присутствующие в технических сортах стали.

Обычно содержание этих элементов ограничивается следующими верхними пределами: 0,8% Mn; 0,5% Si; 0,005% Р; 0,05% S.

При их большем содержании сталь относят к сорту легированных, в которые эти элементы вводят специально.

Марганец Mn. Его вводят в сталь для раскисления для устранения вредных окисей железа: FeO + Mn → MnO + Fe.

Марганец также устраняет вредные сернистые соединения железа (сульфид железа) в стали: FeS + Mn → MnS + Fe.

Марганец растворяется в феррите и аустените и заметно повышает прочность в горячекатаных изделиях.

Кремний Si. Влияние начальных присадок кремния аналогично влиянию марганца. Кремний раскисляет сталь по реакции: 2FeO + Si → 2Fe + SiO2 .

Кремний структурно не обнаруживается, т.к. полностью растворим в феррите, кроме той части, которая в виде окиси не успела всплыть в шлак и осталась в металле в виде силикатных включений.

Фосфор P. Руды железа, топливо и флюсы содержат какое-то количество фосфора, которое в процессе производства остается в нем в той или иной степени и затем переходит в сталь.

При бессемеровском процессе выплавки остается до 0,07–0,12% Р, т.е. концентрация фосфора в чугунах. При выплавке в мартеновских печах сталь содержит 0,02–0,04% Р, а в электропечах менее 0,02% Р. Меньшая концентрация фосфора в стали достигается применением исходной высокочистой шихты.

Растворимость фосфора в α–железе достигает 1,2% (диаграмма с ограниченной растворимостью). Растворяясь в феррите, фосфор резко повышает температуру перехода в хрупкое состояние – порог хладноломкости. При содержании фосфора 0,005% порог хладноломкости составляет (-800С), а при 0,21% Р – (+1000С).

Отмечено, что в отдельных случаях фосфор желателен в стали, т.к. он облегчает обрабатываемость стали режущим инструментом, присутствии меди повышает сопротивление коррозии.

Сера S. Она попадает в металл из руд, а также из печных газов – продуктов горения топлива (SO2).

При выплавке бессемеровским способом содержание серы в стали составляет до 0,06%, в основном мартеновском процессе и при выплавке стали в электропечах сера удаляется из стали.

Содержание серы в высококачественных сталях не должно превышать 0,02–0,03%, для стали обычного качества допускается повышенное содержание – 0,03-0,4%.

Сера нерастворима в железе (диаграмма с эвтектикой) и любое ее количество образует с железом сернистое соединение – сульфид железа FeS, который входит в состав эвтектики, образующейся при 9880С. Наличие легкоплавкой и хрупкой эвтектики, расположенной по границам зерен, делает сталь хрупкой при 8000С и выше, т.е. при температурах красного каления, т.е. порог красноломкости. Вследствие красноломкости сталь с повышенным содержанием серы плохо поддается горячей обработке давлением. С этой точки зрения сера является вредной примесью.

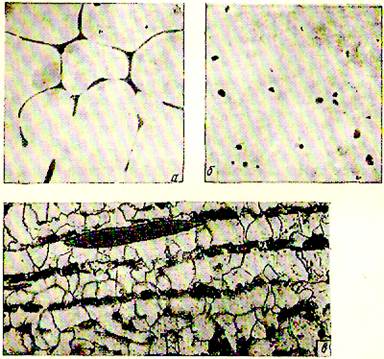

Обычно в сталях феррит эвтектики объединяется с ферритом основной массы металла, а соединение FeS располагается вокруг зерен (рис.1.3,а). Такая форма включений серы особенно вредна, т.к. при горячей обработке давление получаются надрыв и трещины. Отдельные обособленные округлые включения серы менее вредны (рис.1.3, б).

Сульфид марганца MnS. При введении в сталь марганца протекает вышеприведенная реакция образования сульфида марганца, который плавится при 16200С, т.е. при температурах, горячее более высоких, чем температура горячей обработки. При температурах горячей обработки (800-12000) сульфид марганца пластичен и под действием внешних сил вытягивается в продолговатые линзы (рис. 1.3, в).

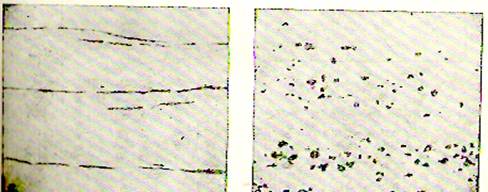

Сульфиды пластичны и деформируются при горячей обработке в отличие от оксидов (соединение металла с кислородом), которые хрупки, под действие механических сил крошатся и располагаются в виде цепочек (рис. 1.4).

Наличие подобных включений недопустимо для ответственных деталей, они снижают усталостную и динамическую прочность стали, т.к. могут служить концентраторами напряжений. При переменной нагрузке эти включения облегчают возникновение трещин усталости.

В отличие от других вредных элементов, сера понижает порог хладноломкости, хотя ударную вязкость при вязком изломе при этом повышает. Другими словами, сера повышает сопротивление вязкому излому. а хрупкому – понижает. Как и фосфор, сера облегчает обрабатываемость резанием.

Газы. Водород, азот и кислород содержатся в стали в небольших количествах, зависящих от способа производства. Содержание этих веществ определяют, расплавляя пробу металла в вакууме и измеряя количество газов, выделившихся из жидкого металла.

Рис.1.3. Сернистые соединения: а – в виде оторочек по границам зерен, х100; б – в виде обособленных включений, х100; в – в виде сульфида марганца, х500

Повышенное содержание водорода приводит к опасным внутренним микротрещинам (флокенам). Оксиды и нитриды являются хрупкими соединениями и соответственно ухудшают свойства стали.

а б

Рис. 1.4. Неметаллические включения: а – сульфиды (пластичные); б – оксиды (хрупкие)

Растворимость газов в стали невелика и в условиях обычного (неравновесного) охлаждения происходит образование пересыщенного твердого раствора в α–железе, который является концентратором напряжений.Газы могут присутствовать в разных формах: в газообразном состоянии в виде дефектов (газовые раковины, пористость и т.д.); в виде атомов внедрения в α–железе; образовывать различные соединения, так называемые неметаллические включения (нитриды. оксиды).

Пластическая деформация и последующий невысокий нагрев такого пересыщенного раствора приводят к сильному охрупчиванию вследствие процессов старения (деформационное старение). Это проявляется в первую очередь в уменьшении запаса вязкости и увеличении порога хладноломкости.

Водород не образует соединений с железом, поэтому он может выделяться из металла и с течением времени содержание водорода в стали уменьшается. При этом увеличиваются пластические свойства.

Оптимальным средством уменьшения газов служит выплавка или разливка стали в вакууме.

В процессе деформации неметаллические включения располагаются в виде разорванные строчек или продолговатых линз вдоль направления прокатки. Эти включения служат центрами кристаллизации феррита, в результате чего образуется полосчатая феррито-перлитная структура, которая вызывает анизотропию свойств, т.е. различие свойств металла в разных направлениях (образцов, вырезанных вдоль и поперек направления прокатки). В сталях обыкновенного качества ударная вязкость в продольном направлении в два раза выше, чем в поперечном. Значит коэффициент анизотропии ударной вязкости → 0,5. Путем повышения чистоты металла по сере и кислороду, используя совершенные методы выплавки коэффициент анизотропии по ударной вязкости достигается 0,7-0,9.

Дата добавления: 2015-09-18; просмотров: 2287;