Расчет усилий и потребной мощности при волочении.

Усилие при волочении зависит от многих факторов: механических свойств протягиваемого металла, величины обжатий, внешнего трения, формы канала инструмента, скорости волочения, величины противонатяжения, поперечной площади протягиваемого профиля.

При выводе формул усилий волочения принимается много допущений, поэтому имеется различия в конечных результатах расчета разных авторов.

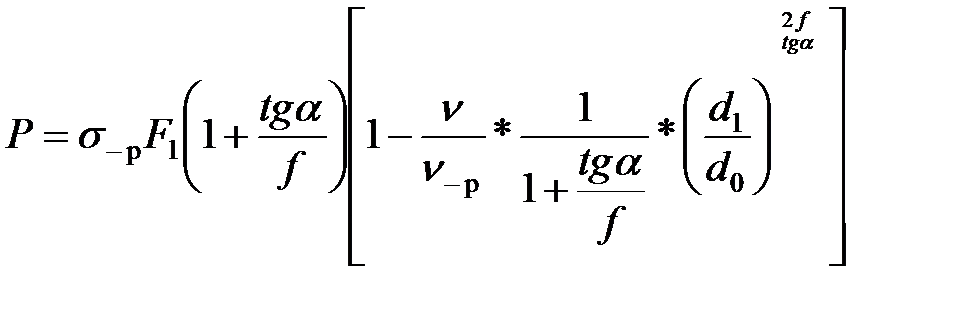

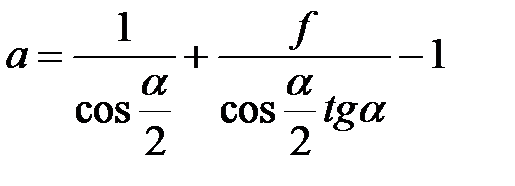

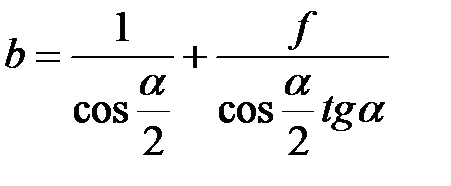

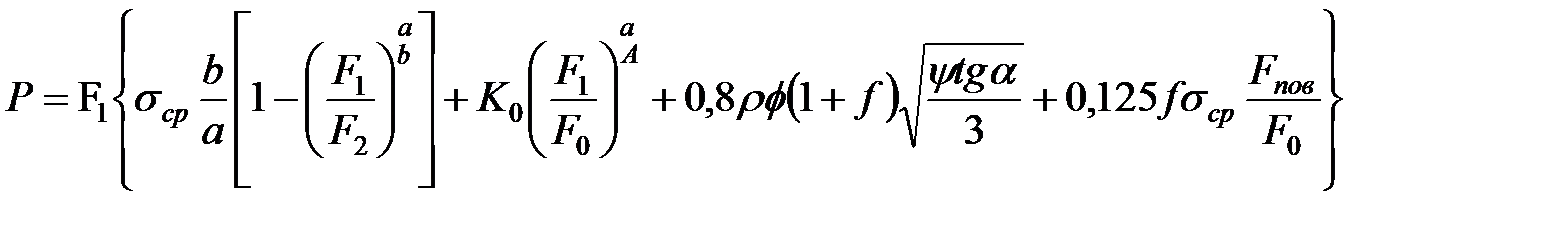

Для сплошных круглых профилей можно пользоваться формулой Целикова А.И.:

sср - сопротивление пластической деформации при растяжении принимается как среднее арифметическое из пределов прочности материалов до и после волочения,

a - угол между образующей конуса волоки в рабочей части и ее осью.

sq - напряжения в протягиваемом металле при поступлении в волоку.

f - коэффициент трения между волокой и протягиваемым металлом.

F1 - площадь сечения прутка после выхода из волоки.

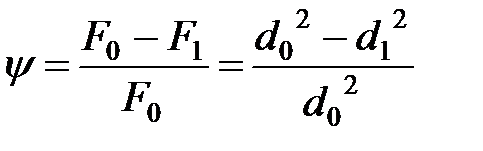

d0 и d1 - диаметры прутка до и после волочения.

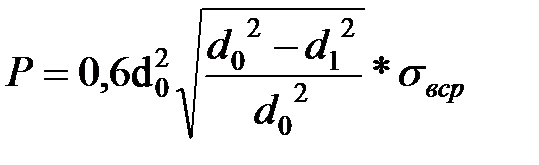

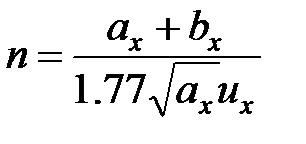

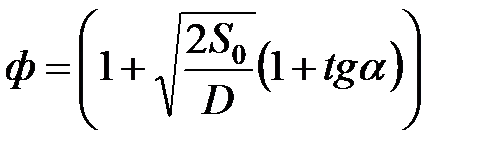

Для расчета усилия волочения проволоки может быть использована формула Красильщикова, выведенная на основе экспериментальных данных:

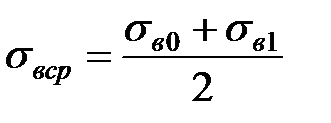

sвср - средний предел прочности,  ;

;

sв0 - предел прочности до волочения;

sв1 - предел прочности после волочения.

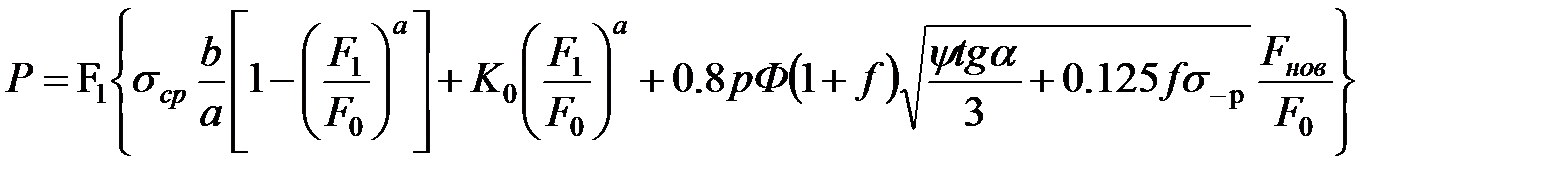

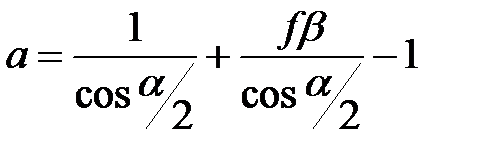

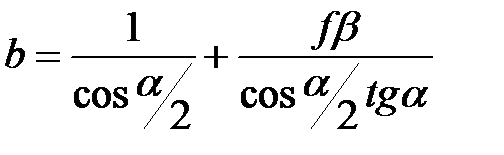

Формулы Губкина С. И. Могут быть использованы для расчета усилий при волочении сплошных тел, труб без оправки, на короткой и длиной оправке:

а) волочение сплошных тел.

sср - среднее значение сопротивления деформации в очаге деформации:

К0 - удельное давление от обратного натяжения,

Ф = 2n

n = 1 - для осесимметричных тел

и

и  – стороны прямоугольника,

– стороны прямоугольника,

y - степень деформации,

Fпов - поверхность соприкосновения металла с инструментом в направляющем пояске,

для сплошных тел:

Fпов = П*l,

где П - периметр,

l - длина цилиндрического пояска.

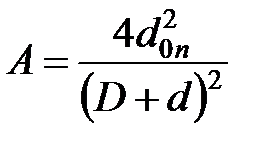

б) волочение труб на оправке или штанге без изменения внутреннего диаметра.

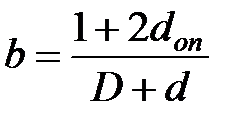

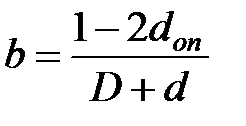

;

;  ;

;

;

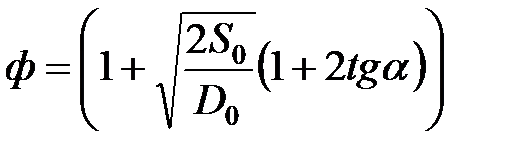

;  - на длинной оправке

- на длинной оправке

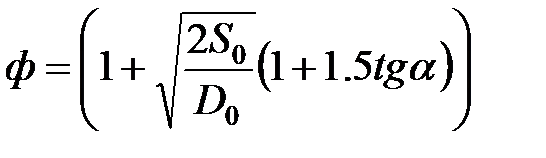

- на короткой оправке

- на короткой оправке

dоп - диаметр оправки;

D и d - наружные диаметры труб до и после волочения;

- на короткой

- на короткой

- на подвижной длинной

- на подвижной длинной

- без оправки

- без оправки

S0 - начальная толщина стенки,

D0 - начальный наружный диаметр трубы.

Ковка

Ковка – способ обработки давлением, при котором деформирование нагретого (реже холодного) металла осуществляется или многократными ударами молота или однократным давлением пресса.

Формообразование при ковке происходит за счет пластического течения металла в направлениях, перпендикулярных к движению деформирующего инструмента. При свободной ковке течение металла ограничено частично, трением на контактной поверхности деформируемый металл – поверхность инструмента: бойков плоских или фигурных, подкладных штампов.

Ковкой получают разнообразные поковки массой до 300 т.

Первичной заготовкой для поковок являются:

· слитки, для изготовления массивных крупногабаритных поковок;

· прокат сортовой горячекатаный простого профиля (круг, квадрат).

Ковка может производиться в горячем и холодном состоянии.

Холодной ковке поддаются драгоценные металлы – золото, серебро; а также медь. Технологический процесс холодной ковки состоит из двух чередующихся операций: деформации металла и рекристаллизационного отжига. В современных условиях холодная ковка встречается редко, в основном в ювелирном производстве.

Горячая ковка применяется для изготовления различных изделий, а также инструментов: чеканов, зубил, молотков и т.п. Материалом для горячей ковки являются малоуглеродистые стали, углеродистые инструментальные и некоторые легированные стали. Каждая марка стали имеет определенный интервал температур начала и конца ковки, зависящий от состава и структуры обрабатываемого металла. Температурные интервалы начала и конца ковки для углеродистых сталей приведены в Таблица 2 - .

Таблица 2 - Температурные интервалы начала и конца ковки, для углеродистых сталей

| Марка стали | Температуры ковки | |

| начала | конца | |

| Ст 1 | ||

| Ст 2 | ||

| Ст 3 | ||

| Сталь У7, У8, У9 | ||

| Сталь У10, У12, У13 |

Дата добавления: 2015-09-18; просмотров: 5638;