Основы роторной технологии обработки изделий

Как отмечалось ранее, высшей формой автоматизации технологических процессов является комплексная автоматизация производства.

Наилучшие возможности такой автоматизации создают такие технологические машины, которые обеспечивают:

• высокую степень концентрации технологических операций за счет многопозиционной и малоинструментальной обработки, совмещенной во времени, что формирует высокий технологический потенциал производительности;

• непрерывное транспортирование обрабатываемых объектов, совмещенное с их технологической обработкой. Это позволяет реализовать высокую производительность машины при благоприятных режимах ее работы и сформировать непрерывные потоки обрабатываемых объектов, энергии и информации внутри машины.

Принципиально возможным такое осуществление технологических процессов делает роторная технология обработки.

В общем случае технологический процесс получения любого сложного изделия включает в себя, как правило, разнообразные по сущности и продолжительности процессы. Поэтому при

комплексной автоматизации производства с использованием традиционного оборудования на разных стадиях технологического процесса изготовления изделия приходится применять разное количество станков. При этом на вспомогательных процессах нужны многочисленные устройства, которые должны еще и синхронно работать.

комплексной автоматизации производства с использованием традиционного оборудования на разных стадиях технологического процесса изготовления изделия приходится применять разное количество станков. При этом на вспомогательных процессах нужны многочисленные устройства, которые должны еще и синхронно работать.

Добиться одинаковой производительности разных по характеру и длительности технологических процессов изготовления сложного изделия без значительного усложнения оборудования позволяет роторная технология.

Сущность роторной технологии.Слово «ротор» происходит от латинского roto — вращаюсь. Это название точно передает сущность процесса обработки по данной технологии.

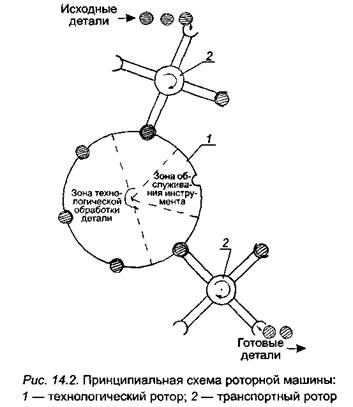

В роторной машине основным элементом является технологический ротор с инструментальными блоками. При вращении технологического ротора вокруг оси происходит непрерывная обработка деталей, подаваемых на обработку другим ротором — транспортным (рис. 14.2).

Таким образом, инструментальные блоки, расположенные на технологическом роторе, совершают непрерывное движение по замкнутой траектории. При этом технологическая обработка деталей происходит в процессе их совместного перемещения с инструментальными блоками.

Основным элементом технологического ротора, в котором непосредственно осуществляется обработка деталей, является инструментальный блок. Он состоит из корпуса, в котором размещается комплект инструментов, который может осуществлять какую-либо операцию над деталью, подаваемой на обработку. Инструментальный блок снабжен устройствами приема и выдачи обрабатываемой детали. Таким образом, инструментальный блок представляет собой автономный комплекс «деталь — инструмент — приспособление», полностью определяющий точность и качество обработки на данной операции. В случае необходимости его можно быстро заменить.

Транспортный ротор обеспечивает передачу обрабатываемых деталей в инструментальные блоки, съем обработанных изделий и передачу их на другие технологические роторы. Транспортные роторы вместе с технологическими образуют жесткую кинематическую цепь с общим приводом, обеспечивающим синхронное вращение роторов.

Производительность роторной машины и синхронность ее отдельных элементов могут быть обеспечены оптимальным сочетанием как числа оборотов ротора, так и числа инструментов в нем при одинаковом шаговом расстоянии между инструментами в машине (независимо от числа инструментов). Эта конструктивная особенность и создает необходимые технические предпосылки для объединения различных роторных машин в автоматические поточные линии.

Таким образом, в роторной машине технологические процессы максимально разделяются на операции, которые выполняются на соответствующих технологических роторах. При этом все рабочие и холостые ходы инструментов, исполнительных органов, вспомогательных механизмов, необходимые для выполнения определенной операции, а также подача и съем обработанной детали производятся в одном технологическом роторе.

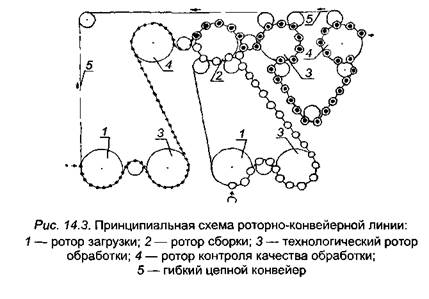

Дальнейшим развитием роторной технологии явилось создание роторно-конвейерных машин и линий (рис. 14.3). В отличие от роторных машин в них отдельные операции выполняются в так называемых обслуживающих роторах. Для этого инструментальные блоки монтируют в гнездах гибкого цепного конвейера, который на определенных участках огибает обслуживающие роторы. На участках сопряжения конвейера с обслуживающим ротором исполнительные органы ротора взаимо-

действуют с инструментами, размещенными в конвейере. Затем осуществляется последовательная обработка деталей (рис. 14.4).

|

|

Использование роторно-конвейерных машин и роторно-кон-вейерных линий имеет ряд преимуществ:

• высокая производительность процесса обработки;

• непрерывность обработки и транспортирования деталей, совмещение этих процессов во времени;

• упрощение конструкции и обслуживания по сравнению с традиционными автоматическими линиями и роторными машинами;

• возможность автоматизации контроля качества обработки каждой детали на контролирующих роторах;

• возможность автоматизированного обслуживания рабочих инструментов (чистки, смазки, заточки, замены и т.д.).

Таким образом, в роторно-конвейерных машинах и линиях наиболее развиты основные принципы организации поточного автоматизированного производства: разделение технологического процесса обработки, концентрация операций, непрерывность и совмещение во времени процессов транспортирования и обработки.

Конструктивные особенности роторных и роторно-конвейерных линий позволяют эффективно объединять и одновременно выполнять технологические операции различных классов (например, формообразование обработкой давлением с термической обработкой, травлением и контрольными операциями). При этом организуется непрерывный поток обрабатываемых объектов, что также повышает экономическую эффективность автоматизации производства.

Расчеты показывают, что переход к полностью автоматизированным производствам, созданным на основе роторной технологии, позволит повысить производительность труда в десятки раз по сравнению с отдельно работающими станками, сократит транспортные перемещения деталей и заготовок в 5—10 раз, длительность обработки — в десятки раз при небольших капитальных затратах и энергоемкости производства, высокой надежности работы.

Высокая производительность роторной технологии делает ее незаменимой при комплексной автоматизации, прежде всего массового производства.

К сожалению, низкая степень гибкости роторных и роторно-конвейерных линий, необходимость остановки для переналадки при переходе на выпуск новой продукции ставят определенные ограничения использования роторной технологии в серийном производстве. Для устранения этого недостатка в настоящее время разрабатываются конструкции многономенклатурных роторных и роторно-конвейерных линий, которые осуществляют одновременное изготовление номенклатуры нескольких изделий и в которых полностью устраняются переналадки.

Области использования роторной технологии в промышленности. Наибольшее применение роторная технология нашла в машиностроении. Именно здесь родились и были отработаны многие типовые конструктивные решения технологических роторов для различных операций, определившие в дальнейшем возможность применения роторных линий в других отраслях

производства. Это, в свою очередь, позволило создать унифицированную серию роторов конкретного целевого технологического назначения, различающихся между собой лишь числом подвижных элементов в каждом рабочем органе ротора.

В общей структуре машиностроительного производства большое место занимают термические и химические процессы, связанные с изменением физико-химических свойств обрабатываемых материалов. Роторы для таких процессов отличаются большим числом рабочих позиций и минимальным шагом между ними. Например, в роторных линиях для термической обработки используется эффективный метод нагрева токами высокой частоты.

Перспективно внедрение роторно-конвейерных линий и в других отраслях промышленности. Так, разработаны линии для изготовления деталей из полимерных материалов: термопластов (полиэтилена, полипропилена, полистирола и т.д.) и термореактивных пластмасс (фенопластов, аминопластов и т.д.). При этом для изготовления деталей из термопластов используется метод литья под давлением, деталей из термореактивных пластмасс — метод горячего прессования. Конструктивные особенности линий позволяют быстро перейти на другую номенклатуру изделий при смене пресс-форм. Производительность некоторых линий доходит до 1000 шт./мин при низкой энергоемкости и малых габаритах.

На основе роторных линий разработаны различные типоразмеры оборудования для изготовления изделий из металлоплас-тмассовых деталей и композиционных материалов методом горячего прессования.

Созданы роторные и роторно-конвейерные линии для пищевой промышленности, сельского хозяйства, предприятий общественного питания. В пищевой промышленности эти линии нашли широкое применение для разлива различных жидкостей: молока, соков, лимонада, а также упаковки пищевых продуктов. Большие перспективы открывает применение роторно-конвейерных машин и линий непосредственно для приготовления продуктов питания. Уже существуют работающие линии по выпуску сосисок, изготовлению и замораживанию пельменей, для выпечки оладий.

Большие успехи в применении роторных автоматов достигнуты при производстве фармацевтических препаратов, прессованных пищевых концентратов, различных кондитерских изделий. Создано автоматизированное производство с использованием ро-торно-конвейерного принципа для разделки бройлеров. Обслуживающий персонал осуществляет только подвешивание бройлеров

на специальный конвейер, а дальше весь процесс разделки происходит автоматически с использованием роторных машин.

Если говорить о перспективах роторной технологии обработки изделий, то необходимо отметить следующее.

Роторная технология является реальным, действенным средством комплексной автоматизации производства, причем она создает все необходимые условия и для автоматизации вспомогательных работ. Оснащение роторно-конвейерных линий информационными датчиками, регуляторами, программными устройствами, которые совместно с вычислительным комплексом на базе ЭВМ управляют ходом технологического процесса и производством в целом, позволит поднять на более высокую качественную ступень эффективность роторной технологии.

Дата добавления: 2015-09-14; просмотров: 910;