Важнейшие технологические процессы пищевой промышленности

По характеру и типу сырья, используемого в процессе производства продукции пищевой промышленности, различают три группы производств:

• производства, перерабатывающие сырье растительного

происхождения (например, мукомольная и крупяная промыш

ленность);

•  производства, перерабатывающие сырье животного происхождения (например, мясная и молочная промышленность);

производства, перерабатывающие сырье животного происхождения (например, мясная и молочная промышленность);

• производства, перерабатывающие несельскохозяйственное сырье (например, соляная промышленность, производство минеральных вод).

По степени связи с сельским хозяйством производства пищевой промышленности подразделяют на две группы:

• производства, непосредственно перерабатывающие продукцию сельского хозяйства (например, сахарная промышленность);

• производства, использующие сельскохозяйственное сырье, прошедшее первичную обработку (например, хлебопекарная промышленность).

В силу разнообразия используемого сырья и выпускаемой продукции в пищевой промышленности используются все известные типовые процессы (см. подробнее главу 4): механические (например, в производстве муки и круп), гидромеханические (например, в производстве соусов и майонеза), тепловые (например, при термической обработке продукции или ее замораживании); массообменные (например, при сушке фруктов или производстве газированных напитков), химические (например, в производстве сахара или при синтезе этанола), микробиологические (например, в производстве кисломолочных продуктов).

Вместе с тем в пищевой промышленности используются также специфические процессы, характерные только для нее. Это в первую очередь процессы термической обработки и консервирования.

Термическая обработка в пищевой промышленности — методы снижения активности микроорганизмов под воздействием высоких температур и (или) придания исходным продуктам новых пищевкусовых свойств.

Важнейшими технологическими процессами термической обработки являются:

• стерилизация (от лат. sterilis — бесплодный) — полное освобождение пищевых продуктов от микроорганизмов. Осуществляется действием высоких температур (свыше 100 °С), химических антисептических веществ, ионизирующих излучений (радиациошго-лучевая стерилизация) ультразвука и другими способами;

• пастеризация — способ уничтожения микробов в жидкостях и пищевых продуктах однократным нагреванием до температуры ниже 100 ° С (обычно 60—70 ° С) с различной выдержкой (чаще 15—30 мин). Пастеризация была предложена Л. Пастером. Применяется для консервирования молока, вина, пива и др.;

• тиндализация (предложена Дж. Тиндалем) — способ уничтожения микробов и их спор в определенном объекте дробной обработкой паром (обычно при температуре 100 ° С). В периоды между нагреваниями объекты выдерживают в условиях, способствующих прорастанию спор. Применяется в основном для стерилизации жидкостей и пищевых продуктов, теряющих свои потребительские свойства при температуре выше 100 °С;

• автоклавная обработка (от гр. automates — самодействующий + лат. clavis — ключ) — обработка продукции в герметичном аппарате (автоклаве) при нагреве и повышенном давлении, что увеличивает скорость процессов обработки;

• термостатирование (от гр. therme — тепло + statos — стоящий) — выдержка продукции в термостате — приборе, предназначенном для поддержания постоянства температуры. В интервале температур от —60 до 500 °С применяют жидкостные термостаты (теплоизолированные сосуды с жидкостью, в которой находятся нагреватель и терморегулятор), от 300до 1200°С — электрические печи;

• бланширование (от фр. blanchir — белить, обдавать кипятком) — обработка продукции (главным образом — плодов и овощей) горячей водой, паром для предохранения от потемнения, облегчения последующей обработки, улучшения пищевкусовых свойств. Бланширование применяют при варке варенья, приготовлении изюма, вялении винограда, в производстве соков и вин. Продолжительность бланширования и температура, при которой его проводят, неодинаковы для различных объектов;

• пассерование — кратковременная тепловая обработка продукции (главным образом — овощей) в предварительно разогретом растительном масле или животном жире. Пассерование упрощает последующую обработку продукции, улучшает ее пищевкусовые свойства;

• варка — приготовление пищевой продукции в воде или другой жидкости доведением до определенной готовности кипячением или при температурах, близких к температурам кипения жидкости. Варка улучшает главным образом пищевкусовые свойства продукции;

• обжаривание — длительная обработка продукта в растительном масле или животном жире при температуре 120—160 ° С. Обжаривание в основном улучшает пищевкусовые свойства продукции.

Консервирование пищевых продуктов (от лат. conserve — сохраняю) — уничтожение или создание неблагоприятных условий для активности микроорганизмов, вызывающих порчу продуктов при их длительном хранении.

Консервная промышленность нашей страны перерабатывает в консервы продукты как растительного (плоды, ягоды, овощи), так и животного (молоко, мясо, рыба) происхождения.

В зависимости от способов воздействия на сырье и происходящих в нем явлений процессы консервирования разделяют на следующие группы:

• биохимические — квашение, соление, мочение, производство плодово-ягодных и виноградных вин и др.;

• химические — консервирование веществами антисептического действия и маринование;

• физические — стерилизация, пастеризация, сушка, замораживание и др.

Приведем краткие характеристики важнейших процессов консервирования.

Квашение — консервирование некоторых овощей и плодов в результате накопления в них молочной кислоты и других побочных продуктов брожения. Так консервируют капусту, огурцы, томаты, а также в меньших объемах — арбузы, груши, корнеплоды (морковь, свеклу) и ягоды (бруснику). Создание анаэробных условий в продукте препятствует развитию в нем большей части бактериальной флоры, особенно гнилостной, для существования которой необходим кислород. Это достигается выдерживанием продукта, подготовленного к брожению, под гнетом в собственном соку или в приготовленных растворах с добавлением соли, а иногда и сахара. Слой жидкости (сока, рассола и т.д.) изолирует всю массу продукта от кислорода атмосферы.

Мочение — по сути, разновидность квашения. Этот термин чаще всего используют применительно к обработке яблок.

Маринование — консервирование овощей, плодов, грибов и других продуктов уксусной кислотой. Продукты, приготовленные этим способом, подразделяют в зависимости от режима дополнительной термической обработки и массовой доли уксусной кислоты (в %) на: слабокислые пастеризованные — 0,4— 0,6; кислые пастеризованные — 0,61—0,9; острые непастеризованные — более 0,9 (чаще 1,2—1,9). Массовая доля сахара в готовых овощных маринадах достигает 1—3,4 % в плодово-ягодных, 10 — в слабокислых и 15 % — в кислых. Маринование, как и квашение, создает анаэробные условия, препятствующие развитию гнилостных бактерий.

Наиболее распространены слабокислые пастеризованные маринады, к которым относятся консервированные огурцы и томаты. Маринуют также патиссоны, цветную капусту, фасоль (стручками), свеклу, чеснок, лук, перец, баклажаны. Из плодов и ягод для приготовления маринадов используют яблоки мел-

коплодных сортов, груши осенних и зимних сортов, темноокра-шенные плоды вишни, черешни, сливы, кизила, виноград столовых сортов, смородину (черную, белую, красную), мелкоплодный крыжовник.

Сушка — удаление влаги из пищевых продуктов при их подготовке к переработке, использованию или хранению. В пищевой промышленности используют главным образом воздушно-солнечную и искусственную сушку.

Продолжительность воздушно-солнечной сушки в зависимости от вида сырья, способа подготовки, интенсивности солнечной радиации и температуры воздуха составляет 8—15 суток. По завершении ее продукты очищают от примесей, а при необходимости (например, в случае запыления) промывают, досушивают, сортируют и упаковывают. Ассортимент сушеных продуктов велик в пределах даже одного вида сырья.

Традиционная искусственная сушка по своей сути является конвективной, с использованием в качестве теплоносителя воздуха, нагретого с помощью калориферов. Рабочая часть большинства сушилок состоит из камеры, в которой продукт размещают на стеллажах с сетчатой поверхностью.

В последнее время в пищевой промышленности все шире используется сублимационная сушка. Это сушка возгонкой влаги из замороженного продукта, минуя жидкое состояние. При таком способе сохраняются исходные свойства сырых продуктов: анатомическое строение, химический состав, витаминная ценность и кулинарные достоинства. Сушеные продукты хорошо набухают, быстро и полностью восстанавливаются благодаря пористости и гигроскопичности (например, можно получить продукт с выраженным ароматом свежих плодов). Продукты сублимационной сушки в герметической упаковке длительное время можно хранить при обычной температуре.

Замораживание. Перед замораживанием подготовленные с учетом специфики сырья продукты подвергают также другим воздействиям. Для сохранения натурального цвета и вкуса плодов при длительном хранении и после дефростации (размораживания), а также уменьшения потери витамина С (аскорбиновой кислоты) их предварительно обрабатывают антиокислителями (аскорбиновой, лимонной и другими пищевыми кислотами). Некоторые плоды и ягоды замораживают в 20—60 % -м сахарном сиропе. После стекания избытка раствора антиокислителя продукты укладывают в картонные коробки, выложенные полиэтиленом, а также в полиэтиленовые или целлофановые пакеты и направляют на замораживание. Температура в морозильной камере — 36 ° С. При замерзании продуктов лед образу-

ется не в самих клетках, а в межклеточных пространствах. В начальной стадии процесс происходит быстрее, чем в последующих. При температуре -15 °С в лед превращается около 79 % содержащейся в продуктах воды.

Все пищевые качества плодоовощных продуктов при замораживании сохраняются. В них лишь инвертируется сахароза, в некоторых случаях увеличивается или снижается кислотность, резко уменьшается количество дубильных веществ. Некоторые плоды, особенно с большим содержанием дубильных веществ (рябина, терн, кизил), после замораживания и оттаивания становятся слаще, менее терпкими.

Соление — обработка пищевой продукции поваренной солью или ее водными растворами с целью предотвращения ее порчи. Концентрация солевого рассола зависит от вида продукции, ее размеров, условий хранения.

Вяление — обезвоживание и ферментация пищевой продукции, как правило, обработанной солью (например, мяса, рыбы), на воздухе без значительного повышения его температуры и в условиях затененности.

Копчение — обработка продукции (главным образом — мяса и рыбы) дымом или коптильными жидкостями для улучшения стойкости при хранении, придания специфического вкуса и аромата. Перед копчением продукты обычно засаливают. Различают копчение холодное (18—22 °С для мяса, 20—40 °С для рыбы) и горячее (35—50 °С для мяса, 80—170 °С для рыбы). Мясные копченые продукты обычно называются копченостями.

Консервирование в герметически укупоренной таре заключается в создании условий абиоза в продукте, помещенном в тару. Это достигается главным образом термостерилизацией. Общая схема производства таких консервов следующая: подготовка тары и сырья — составление смеси по рецептуре — загрузка в тару — укупорка — стерилизация — термостатирование — бракераж, т.е. отбраковка некачественных консервов.

Консервирование сахаром применяется в основном для обработки плодов и ягод с целью сохранения их природных свойств. Для полной консервации таким способом требуется большая концентрация сахара (например, протертые плоды и ягоды, смешанные с сахаром). Если не добавлять каких-либо консервирующих средств (например, сорбиновой кислоты), на 1 кг протертых ягод и плодов вводят до 2 кг сахара. В противном случае для длительного хранения необходима стерилизация.

Химическое консервирование. В качестве химических консервантов при переработке пищевой продукции в нашей стране применяют ограниченное число химических соединений. Из

них наиболее распространены сернистая (сернистый ангидрид) и сорбиновая кислоты. Используют также соли бензойной кислоты. Технологические инструкции по применению химических консервантов предусматривают их строгое нормирование при приготовлении различных продуктов. Нормируют и остаточное количество консервантов в готовых продуктах. Обработку продукции (например, соков) сернистым ангидридом в суль-фитаторах с механическими мешалками называют с у л ь ф и-тированием. Все сырье и полуфабрикаты, консервируемые сернистой кислотой, подвергают последующей тепловой обработке (например кипячению, увариванию) для удаления летучей сернистой кислоты. Остаточные количества сернистой кислоты, безопасные для здоровья человека, регламентированы соответствующими стандартами.

11.3. Технологические основы важнейшихпищевых производств

Все многообразие процессов пищевых производств целесообразно в учебных целях подразделить на четыре группы по общности основных методов обработки сырья и полуфабрикатов.

Первая группа — механико-теплофизические производства. Это наиболее обширная группа пищевых предприятий, включающая мукомолыю-крупяное, макаронное, кондитерское, консервное и другие производства.

В основе технологии этой группы производств лежат механические процессы: смешивание и разделение, классификация, дробление, измельчение, обработка под давлением (вып-рессовывание, вальцевание, штампование), различные тепло-массообменные процессы (кондиционирование, сушка, обжарка, стерилизация и т.д.).

Взаимосвязь и последовательность механических и тепло-физических процессов в данной группе различны. В одних производствах теплом (или холодом) обрабатывается только сырье, в других — только полуфабрикаты.

Вторая группа — физико-химические производства. К этой группе относятся производства сахара, крахмала, растительного масла, некоторых кондитерских изделий и т.д. Общим для них являются физические способы извлечения из сырья полезных веществ и химические методы их дальнейшей обработки. Основным технологическим процессом является диффузия или экстракция. При извлечении крахмала применяют вымывание продукта из измельченной массы сырья водой. Методом диффут

зии (экстракции) извлекают сок из сахарной свеклы, плодов и ягод; растительное масло из масличного семени.

зии (экстракции) извлекают сок из сахарной свеклы, плодов и ягод; растительное масло из масличного семени.

Третья группа — бродильные производства. К этой группе относятся производства, в которых ведущим процессом является брожение: приготовление хлеба и хлебопекарных дрожжей, производство кисломолочных продуктов, пива, виноградного вина, спирта, слабоалкогольных напитков и т.д.

Отличительной особенностью этой группы производств является использование в технологии микроорганизмов, вызывающих сбраживание углеводов. Жизненные проявления микроорганизмов (синтез веществ, размножение и т.д.) связаны с затратами энергии, которую они получают при окислении органических веществ. Некоторые микроорганизмы могут использовать для дыхания углеводороды (парафины, метан). Дыхание может происходить с участием кислорода воздуха (аэробное дыхание) и без участия кислорода воздуха (анаэробное дыхание). В технологии пищевых производств применяются оба вида дыхания. Анаэробное дыхание используется в отраслях, получающих продукты, содержащие этиловый спирт (производство алкогольных напитков, спирта и т.д.), аэробное — при производстве микробиологического сырья (хлебопекарных и кормовых дрожжей, ферментных препаратов, некоторых витаминов и т.д.).

Четвертая группа — химические производства, в которых ведущим звеном являются химические реакции. К этой группе относится ряд очень важных производств — таких, как получение патоки из пищевой глюкозы путем гидролиза крахмала с применением неорганических и биологических катализаторов, получение различных жировых продуктов методом гидрогенизации, получение этилового спирта путем гидратации природного газа этилена и т.д.

Рассмотрим более подробно технологические основы производства продукции в каждой из вышеперечисленных групп.

11.3.1. Основы технологии мукомольного производства

Мука — пищевой продукт, получаемый в результате измельчения зерна различных культур. Во всех странах, где печеный хлеб служит одним из основных продуктов питания, огромное количество зерна пшеницы и в меньшей степени — ржи перерабатывают в муку, которая является основным сырьем для хлебопечения, производства макаронных и кондитерских мучнистых изделий. Для нужд кулинарии, пищевой, текстильной и других отраслей промышленности в небольших количествах вырабатывают муку из ячменя, кукурузы, овса, гречихи,

гороха, сои. Из крупы риса, овсяной и гречневой получают специальную муку для детского питания.

Производство муки — одно из древнейших на Земле. Первоначально орудиями для получения муки служили камни (зернотерки) или ступки из камня, в которых зерно измельчали ударными усилиями. Позднее стали использовать силу животных, ветра или воды, растирая зерно между специально обработанными камнями — жерновами с насечками на рабочей части. Развитие науки и техники привело к созданию высокопроизводительных измельчающих машин (вальцовых станков), сортирующих и просеивающих машин (рассевов), использованию в процессе производства муки транспортирующих устройств механического и пневматического действия и др.

Комплекс машин, которыми измельчают зерно в муку, называют мельницами, а крупные предприятия, производящие муку, — мукомольными заводами. Производительность большинства из них составляет 250—500 т муки в сутки.

Для измельчения зерна в муку требуются значительные усилия, однако применение тех или иных машин ударного или истирающего действия упрощает данный процесс. При этом получается темная мука, хлеб из которой также темноокрашенный, поскольку при таком способе измельчения все части зерна, в том числе и темноокрашенные оболочки, попадают в муку. Мука, прошедшая через сито, более светлая, однако и в ней присутствуют оболочки. Поэтому мякиш хлеба из такой муки серый.

Для получения белого хлеба (со светлым мякишем) необходимо вырабатывать муку только из внутренних слоев зерна (эндосперма), т.е. уметь в процессе измельчения возможно полнее отделять оболочки. Поэтому после каждого измельчения полученный продукт сортируют, выделяя из пего частицы размеров, свойственных муке. На основании этого на мукомольных заводах применяют несколько видов помола, получая различные выходы и сорта муки.

Выходом муки называют ее количество, полученное из зерна в результате помола. Выход выражают в процентах к массе переработанного зерна. Он может быть 100 %-м (в реальности 99,5 % -м), когда все зерно превращено в муку, однако при этом мука может иметь пороки (хруст, измененный вкус, худший цвет). Муку такого выхода не вырабатывают. В нашей стране существуют следующие выходы муки: пшеничная: 96 % — обойная (односортная), 85 % — второго сорта (односортная), 78 % — двух- и трехсортная, 75 % — трех- и односортная, 72 % — первого сорта (односортная); ржаная: 95 % — обойная, 87 % — обдирная, 63 % — сеяная (все односортные).

32S

Посредством удлинения схемы технологического процесса, т.е. последовательного измельчения зерна и сортирования образующихся продуктов с использованием большего числа машин, можно при общем выходе 78 % выпустить два или три сорта муки.

При трехсортном помоле получают крупчатку или муку высшего сорта, остальное — мука первого и второго сорта. Процент выхода каждого сорта зависит от качества зерна и схемы технологического процесса. При помоле зерна твердой пшеницы для макаронной промышленности в пределах установленного выхода получают особую крупчатую муку высшего, первого и второго сортов.

Помолом называют совокупность процессов и операций, проводимых с зерном и образующимися при его измельчении промежуточными продуктами. Степень сложности схем помола зависит от вида помола и производительности мукомольного завода.

Все помолы подразделяют на разовые и повторительные. Разовые названы так потому, что зерно превращается в муку после однократного его пропуска через измельчающую машину. К машинам такого типа относят жерновые постава и дробилки (например, молотковые). При разовых помолах с обязательной предварительной очисткой зерна вырабатывают обойную муку установленного выхода. Более светлую муку (серую сеяную) получают отсеиванием на густых (частых) ситах. При повторительных помолах все количество муки производят за несколько пропусков через измельчающие машины. Последовательные механические воздействия на зерно обеспечивают постепенное измельчение.

Мукомольные заводы оборудованы складами и элеваторами для зерна, складами для хранения готовой продукции. Процесс производства на них полностью механизирован. Мукомольные заводы расходуют много энергии на очистку, измельчение зерна, сортирование и перемещение продукции и поэтому имеют свое энергетическое хозяйство (электросиловое, паросиловое).

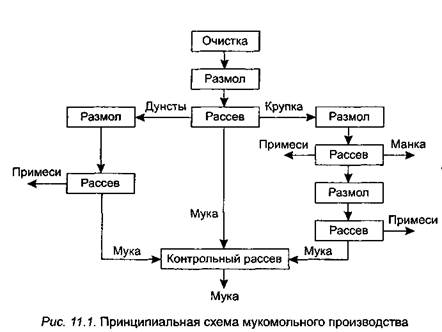

В технологическом процессе мукомольного производства (рис. 11.1) широко используют принцип самотека. Зерно или промежуточные продукты, поднятые на верхний этаж механическим или пневматическим транспортом, при помощи распределительных устройств попадают в машины и затем по гравитационным (самотечным) трубопроводам направляются к машинам, расположенным этажом ниже, поэтому здания мукомольных заводов пяти—семиэтажные с поэтажным размещением машин.

Для получения муки стандартного качества зерно перед помолом подвергают очистке и кондиционированию. Подготовительное, или зерноочистительное, отделение современных предприятий занимает примерно 1/3 всей производственной площади. Подготовляют зерно в два этапа. Первый этап -очистка зерна от сорной примеси в сепараторах, триерах, дуас-пираторах; извлечение минеральной примеси в кам неотделительных машинах; мойка зерна в моечных машинах и отвола-живание (отлежка) его в силосах (8—20 ч, в зависимости от исходной влажности). Второй этап — дополнительная очистка зерна в сепараторах, дуаспираторах, щеточных машинах, увлажнение его в увлажняющих машинах и отволаживание (1—2 ч). При увлажнении и отволаживании улучшаются физические и биохимические свойства зерна: оболочки становятся менее хрупкими, более эластичными и легче отделяются от эндосперма. Для отделения металлических примесей предусмотрена магнитная защита (магнитные сепараторы). Из зерноочистительного отделения зерно поступает в размольное.

Процесс, при котором зерно постепенно разворачивается и из него выкрещиваются крупки, состоящие из эндосперма со сросшимися оболочками, а эндосперм частично измельчается до состояния муки, называют драным. Образующиеся после каждого драного процесса продукты имеют разные размеры и неодинаковое содержание эндосперма. Этими процессами полу-

чают следующие продукты: муку, крупки (мелкую, среднюю и крупную), дунсты (среднее между мукой и мелкой крупкой). Для разделения по крупноте (размеру) их направляют в просеивающие машины (рассев).

Крупки и дунсты поступают в ситовеечные машины, сортирующие их по качеству. Как правило, они расположены на третьем этаже размольного отделения. Ситовеечные машины сортируют продукты с помощью наклонно установленных ситовых рам с возвратно-поступательным движением и потока воздуха, проходящего через сита и продукты. Наиболее добротные продукты, содержащие в основном эндосперм, направляют в вальцовые станки, где они домалываются в муку. Крупки и дунсты размалывают при последовательном измельчении с отсеиванием готовой муки в размольных вальцовых станках. Этот процесс называют размольным. Крупки с частицами оболочки направляют в шлифовочные вальцовые станки, затем снова в ситовеечные машины для сортирования и рассева. Процесс обработки крупок, содержащих оболочки, называют шлифовочным.

Товарный продукт, именуемый манной крупой, представляет собой одну из средних крупок. После ситовеечных машин его не домалывают, а направляют в склад готовой продукции. Отбирают манной крупы 2—3 %.

Вся мука, полученная с рабочих рассевов, поступает на дополнительные контрольные рассевы для предотвращения попадания посторонних предметов, оболочек зерна и др. После контрольных рассевов муку передают на склад бестарного хранения или упаковывают в мешки. Для повышения пищевой ценности в муку высшего и первого сортов добавляют витамины Вь В2 и др.

Технологический процесс на мукомольном заводе сопровождается выделением пыли. Для ее улавливания обязательно применяют систему аспирации. Дело в том, что при определенной концентрации в воздухе зерновая и мучная пыль взрывоопасны.

Дата добавления: 2015-09-14; просмотров: 13084;