Основы технологии производства изделий из пластмасс

Пластические массы (пластмассы, пластики)— конструкционные материалы на основе полимеров, способные приобретать требуемую форму при нагревании под давлением и устойчиво сохранять ее после охлаждения.

По составу пластмассы бывают простые (ненаполненные) и сложные (наполненные).

Простые пластмассы состоят только из полимеров (иногда с добавкой пластификатора или красителя).

Сложные пластмассысодержат, кроме того, ряд другихкомпонентов в зависимости от требуемых свойств материала.

Основными компонентами сложных пластмасс являются связующие вещества, наполнители, пластификаторы, отверж-дающие вещества и катализаторы, стабилизаторы, красители, газообразователи.

Связующие вещества — это полимерная основа пластмасс (различные смолы, соединяющие в монолитный материал другие компоненты пластмассы). Они обусловливают основные свойства пластмасс.

Наполнители вводятся в состав пластмасс с целью направленного изменения их свойств, а также снижения расхода связующего вещества и удешевления пластмассы. В качестве наполнителей применяются порошкообразные, волокнистые и другие вещества как органического, так и неорганического происхождения.

Пластификаторы придают материалу повышенную пластичность, в результате чего облегчается формование изделий, уменьшается их хрупкость, особенно при низких температурах, увеличиваются гибкость и эластичность. В качестве пластификаторов используются вещества, химически инертные по отношению к другим компонентам смеси.

Отверждающие вещества и катализаторы вводятся в состав пластмасс для ускорения их перехода в твердое состояние.

Стабилизаторы замедляют процесс старения пластмасс, но не влияют на их первоначальные свойства.

Красители — вещества, которые придают пластмассе тот или иной цвет или оттенок, улучшая ее внешний вид.

Газообразователи вводятся в состав пластмасс с целью образования в них пор, обеспечивающих уменьшение плотности и повышение теплоизолирующих свойств (например, в производстве пенопластов, поропластов).

Классифицируют пластмассы по тем же признакам, что и полимерные материалы.

Главное преимущество использования пластмасс по сравнению с другими материалами — это простота переработки их в изделия.

Переработка пластмасс — комплекс процессов, обеспечивающий получение готовых изделий или полуфабрикатов из пластмасс с заданными свойствами на специальном оборудовании. Переработке пластмасс предшествуют проектирование рациональной конструкции изделия, выбор оптимального метода переработки и условий его осуществления, разработка состава материала, наиболее пригодного для выбранного метода производства, оборудования и последующих условий эксплуатации.

Технология переработки пластмасс включает следующие основные стадии:

а) приготовление материала на основе исходного полимера и

подготовка его к формованию (например, таблетирование);

б) формование полученного материала и изготовление из не

го изделий или полуфабрикатов;

в) последующая обработка с целью улучшения свойств поли

мера или изделия (термическая обработка, механическая обра

ботка, сварка и др.).

Способы формования изделий из пластмасс зависят от их отношения к нагреву, т.е. от того, являются они термопластами или реактопластами. Рассмотрим более подробно те способы, которые наиболее часто применяются в промышленном производстве пластмасс.

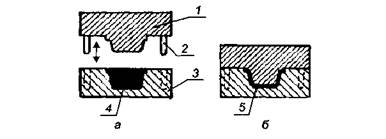

Прямое (компрессионное) прессование (рис. 9.11) — самый распространенный способ переработки пластмасс (преимущественно — термореактивных).

Рис 9.11 Схема прямого прессования изделий из пластмасс:

а — открытая пресс-форма; б — закрытая пресс-форма;

1 — пуансон; 2 — направляющие стержни; 3 — матрица;

4 — пресс-материал; 5 — готовое изделие

Прессование включает следующие операции: дозировку прессовочного материала, загрузку его в пресс-форму, закрытие пресс-формы, выдержку изделия в пресс-форме при повышенной температуре (130—190 °С) и под давлением (20—60 МПа) для осуществления реакции поликонденсации, разъем пресс-формы, извлечение изделия, очистку и подготовку пресс-формы для следующей запрессовки, очистку изделия от заусенцев.

Увеличению производительности прессования способствуют предварительные нагрев прессовочных материалов и их табле-тирование.

Для переработки термопластичных материалов метод прессования используется значительно реже, так как в этом случае после каждой запрессовки прессуемое изделие нужно охлаждать в пресс-форме до полного затвердевания, что резко снижает производительность установки.

Прессованием получают также многие слоистые материалы, представляющие собой ткань, бумагу или древесный шпон,-пропитанные раствором фенолоальдегидной или карбамидной» смолы и спрессованные в листы, трубки или другие профили. Смолу растворяют в спирте или другом растворителе и полученным раствором пропитывают ткань, бумагу или древесину, которые затем высушивают в сушильных камерах. Из высушенного материала делают заготовки, складывают их в пачки и прессуют горячим способом в листы или профили. Одновременно с прессованием происходит отверждение смолы, которая прочно склеивает слои пропитанного материала. Таким способом получают текстолит (наполнитель - - хлопчатобумажная ткань), стеклопластики (наполнитель — стеклянная ткань), ге-тинакс (наполнитель — бумага).

Для осуществления прямого прессования используют различные гидравлические и механические прессы. Достоинства метода — простая конструкция пресс-форм и сравнительно малая стоимость оборудования. Прессованием можно получать изделия несложной формы, разнообразных размеров и толщины.

К недостаткам прямого прессования относятся низкая производительность, трудность достижения высокого уровня автоматизации (периодический процесс) и прессования изделий сложной конфигурации, с глубокими несквозными отверстиями.

Литьевое прессование применяется для переработки термореактивных и термопластичных материалов. От прямого прессования оно отличается тем, что загрузочная камера (тигель) отделена от формующей полости пресс-формы, а перед заполнением формы пресс-материалом формующая полость находится в замкнутом состоянии. Материал, загруженный в камеру, прогревается до вязкотекучего состояния и с помощью пуансона продавливается через каналы (литники) в формующую полость пресс-формы, где он дополнительно прогревается. Этим способом можно перерабатывать термореактивные (при 140—200 ° С) и термопластичные материалы (при 30—50 °С).

Основными преимуществами литьевого прессования по сравнению с прямым являются: возможность изготовления более сложных деталей; более короткий цикл прессования; отсутствие больших внутренних напряжений в изделиях; большие точность размеров деталей и срок службы пресс-форм. В то же время пресс-формы этого типа сложнее и дороже, чем пресс-формы для прямого прессования.

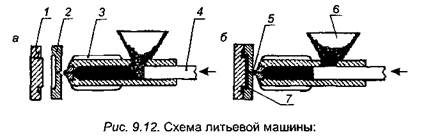

Литье под давлением (инжекционное прессование) (рис. 9.12) основано на том же принципе, что и литьевое прессование. Разни-

ца состоит в том, что материал нагревается до вязкотекучего состояния в нагревательном элементе и выдавливается (впрыскивается) плунжером через сопло в охлаждаемую пресс-форму.

а — открытая пресс-форма; б — закрытая пресс-форма;

1 — подвижная часть пресс-формы; 2— неподвижная часть

пресс-формы; 3 — нагревательный элемент; 4 — плунжер; 5 — сопло;

6 — загрузочное устройство; 7 — готовое изделие

Этим методом перерабатывают в основном термопластичные пластмассы (полиэтилен, полистирол, полиамиды). Литье под давлением высокопроизводительно, им можно получать изделия массой от долей граммов до десятков килограмм. Литье под давлением из термореактивных материалов возможно, но для этого требуются специальные машины.

Литье под давлением имеет короткий цикл формования, что позволило полностью автоматизировать процесс. При этом методе не требуется таблетирования материала, до минимума сокращается механическая обработка готовых деталей. Современные конструкции литьевых машин позволяют получать изделия двух и более цветов, пористые с различной плотностью по сечению, многослойные и др.

Недостатки литья под давлением — высокая стоимость формующего инструмента, сравнительно низкая производительность при изготовлении армированных изделий и изделий сложной конфигурации.

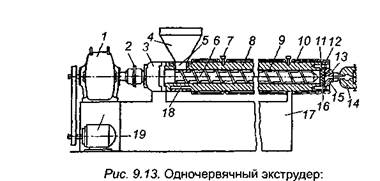

Экструзия (шприцевание или выдавливание) — процесс получения профилированных изделий большой длины (трубы, стержни, ленты, нити) непрерывным или периодическим выдавливанием. Шприцевание выполняется на экструдерах, основной рабочей деталью которых является винт (червяк, шнек), или на гидравлических прессах, имеющих поршень (плунжер), совершающий возвратно-поступательное движение. Методом экструзии можно перерабатывать большинство термопластичных материалов.

В промышленности наиболее широкое применение получили одночервячные экструдеры (рис. 9.13).

1 — редуктор; 2 — эластичная муфта; 3 — упорный подшипник;

4— бункер; 5 — загрузочная воронка; 6 — червяк; 7 —термопара,

8 — обогреваемый корпус, 9 — закаленная гильза; 10 — ленточный

нагреватель; 11 — сетки; 12 — нагреватель присоединительного

фланца; 13 — незащищенная термопара; 14 — головка;

15 — присоединительный фланец; 16 — решетка; 17 — стойка;

18 — охлаждающая рубашка загрузочной зоны; 19 — электродвигатель

Исходный материал из бункера 4 через загрузочную воронку 5 поступает в канал червяка 6. Червяк вращается внутри корпуса, снабженного закаленной гильзой 9 и обогреваемого наружными нагревателями 10 и 12. Продвигающийся вдоль канала червяка материал расплавляется и продавливается через решетку 16 в головку 14, где происходит формование изделия.

Обогрев экструдера осуществляется или паром через рубашку корпуса, или электричеством. При этом температура головки экструдера должна всегда быть выше температуры корпуса.

После выхода из экструдера некоторые виды профилированных материалов подвергаются таким операциям, как охлаждение, вытяжка, намотка, обрезка. Для их осуществления эк-струдеры дооборудуют соответствующими механизмами (тянущими, охлаждающими, устройствами для намотки и обрезки). В отдельных случаях вытяжку совмещают с намоткой, например, при производстве нитей или листового материала.

Методом выдавливания перерабатывается в полимерные пленки большинство синтетических полимеров, для чего используют экструдеры с кольцевой или плоскощелевой головкой. В первом случае расплав полимера экструдируется в виде рукава, который растягивается сжатым воздухом. Рукавный способ — наиболее производительный и экономичный метод изготовления полимерных пленок. Плоскощелевой способ позволяет формовать полимерные пленки, которые в некоторых случаях дополнительно подвергаются разглаживанию на гладильных валках. Он предпочтительнее в тех случаях, когда требуется получить равнотол-щинную пленку с высоким качеством поверхности.

Экструзией можно получать объемные, многослойные и вспененные изделия с поверхностью, имитирующей различные декоративные материалы; непрерывные изделия — пленки, профили самого разнообразного типа, листы, трубы и шланги, наносить покрытия из пластмассы на проволоку. Масса погонного метра изделий, изготовленных методом экструзии, может составлять от нескольких граммов до 100 кг и более. Им получают пленки шириной до 25 м и трубы диаметром до 1,2 м. Производительность крупных экструдеров достигает 3—3,5 т/ч, степень автоматизации производства также достаточно высока.

Недостатки экструзии — сложность управления процессом и высокая стоимость оборудования.

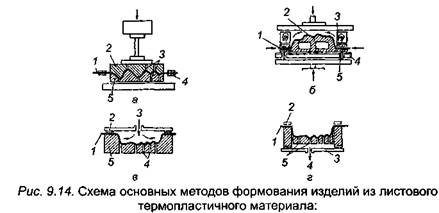

Листовое формование предназначено для получения из листов термопластичных материалов изделий коробчатой формы или профилированных листов. Формование этим способом (рис. 9.14) осуществляется путем штампования, сжатым воздухом (пневмоформование), вакуумом (вакуум-формование). Формование из листов является единственным методом изготовления изделий с большой поверхностью и малой толщиной стенки.

а — штампование:

1 — лист; 2 — пуансон; 3 — отверстия для выхода воздуха;

4 — прижимная рама, 5 — матрица;

б — формование с проскальзыванием листа в прижимной раме:

1 — лист; 2 — пуансон; 3 — верхняя прижимная полурама; 4 — упор;

5 — нижняя прижимная рама;

в — формование сжатым воздухом:

1 — лист; 2 — прокладка; 3 — сжатый воздух; 4 — отверстия для выхода

воздуха; 5 — матрица;

з — вакуум-формование:

1 — лист; 2 — прижимная рама; 3 — вакуумный стол; 4 — вакуум;

5 — вакуумные каналы

Кроме термопластов, методом штамповки могут перерабатываться и слоистые термореактивные пластики, например, на основе фенолформальдегидных смол, модифицированных частично термопластичными полимерами. Таким способом, в частности, производятся декоративные бумажно-слоистые пластики, в том числе и огнестойкие.

При вакуум-формовании в полости между листом и поверхностью формы создается разрежение, а размягченный материал формуется в изделие с помощью наружного атмосферного давления. Методом вакуум-формования перерабатывают многие виды листовых материалов: полистирол, виниловые полимеры, полиакрилаты, эфиры целлюлозы, поликарбонаты и др.

Выдувание можно считать разновидностью листового формования, его применяют для формовки преимущественно полых изделий из термопластичных материалов. Заготовка (нагретая трубка или два листа) помещается между двумя половинками разъемной металлической формы, имеющей отверстия (сопла) для подвода горячего воздуха, который нагнетается в трубку или между листами. Размягченная заготовка под давлением воздуха вытягивается и заполняет форму. Этим способом получают изделия из полиэтилена, полистирола, полиакрилатов и др.

Каландрование (обработка полимерных материалов на каландрах) по своей сути аналогично прокатке при обработке металлов давлением (см. подпараграф 7.1.2).

Каландр — устройство с 2- 20 горизонтальными валами (обычно расположенными один над другим), между которыми пропускают полимерный материал для повышения его плотности и гладкости, нанесения рисунка или поверхностного узора, получения соответствующего профиля.

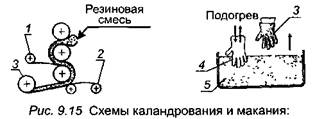

Каландрованием (рис. 9.15, а) получают полуфабрикаты в виде гладких или профилированных листов, лент, периодических профилей. На каландрах производится также обрезинива-ние тканей для приводных ремней и транспортерных лент.

а — схема каландрования при производстве обрезиненной ткани;

б — схема изготовления медицинских перчаток маканием;

1 — рулон ткани для обкладки; 2 — рулон прокладочной ткани;

3 — готовое изделие; 4 — модель; 5 — ванна с латексом

Прокатка наиболее широко применяется для производства слоистых композиционных материалов на основе полимеров.

Полив раствора полимера на холодную или нагреваемую полированную поверхность — один из первых промышленных методов получения полимерных пленок и листов. В настоящее время он имеет ограниченное применение. Этим методом производятся главным образом пленки на основе целлюлозы и ее производных, а также из некоторых термореактивных полимеров. Он состоит из приготовления раствора, полива его на гладкую полированную поверхность барабана или металлической бесконечной ленты и отделения растворителя от листа или пленки. Полученное изделие подвергают термической обработке для снятия внутренних напряжений.

Макание можно считать разновидностью предыдущего метода, когда тонкостенные изделия, например медицинские перчатки, получают по заранее подготовленной модели (рис. 9.15, б) многократным ее окунанием в ванну с латексом. Этот метод применяется также для изготовления других резиновых санитарно-гигиенических изделий.

Латекс представляет собой водную дисперсию синтетических полимеров, главным образом каучуков. Он образуется при полимеризации соответствующих мономеров в водной среде или при эмульгировании в ней растворов полимеров в органических растворителях (синтетические латексы последнего типа называются искусственными).

Механическая обработка пластмасс похожа на обработку металлов резанием (см. подробнее параграф 7.3), однако вследствие меньшей твердости пластмасс по сравнению с металлами их обработку проводят при большей скорости подачи соответствующих инструментов (резцы, сверла и т.д.). Из методов обработки резанием для обработки пластмасс используют точение, шлифование, полирование, фрезерование, сверление и т.д.

Механической обработке подвергают в основном термореактивные или блочные пластмассы, такие как фторопласт. Ее используют при изготовлении мелкосерийной или опытной продукции, а также для удаления заусенцев, литников с изделий, полученных, например, прессованием и литьем. Поверхности прессованных и литьевых деталей после снятия заусенцев, как правило, полируют.

Достаточно распространенной операцией является сверление отверстий, так как глубокие или боковые отверстия, а также отверстия малого диаметра трудно получить при прессовании.

Обрезке подвергают листовые материалы после их прессования (этим их обработка и ограничивается). Для шлифования

используют шлифовальные пасты, наносимые на фетровые или войлочные диски станков, шлифовальных шкурок и камней на обычных шлифовальных станках. Полирование проводят на хлопчатобумажных или суконных кругах с применением или без применения полировочных паст.

Сварка пластмасс — процесс неразъемного соединения термопластов и реактопластов, в результате которого исчезает гра-* ница раздела между соединяемыми деталями.

Выбор способа сварки зависит от материала, подлежащего сварке, типа конструкции или изделия, их назначения и условий эксплуатации.

Сварку термопластов производят с использованием тепла посторонних источников нагрева (газовых теплоносителей, нагретого присадочного материала или инструмента) либо с генерированием тепла внутри пластмассы при преобразовании различных видов энергии (сварка трением, токами высокой частоты, ультразвуком, инфракрасным излучением и др.).

Соединение реактопластов осуществляют способом, основанным на химическом взаимодействии между поверхностями — непосредственно или с участием присадочного материала (так называемая химическая сварка). Сварка этим способом требует интенсивного прогрева поверхностей и интенсификации колебаний звеньев молекул полимера токами высокой частоты или ультразвуком.

Среди различных способов сварки наибольшее распространение получили: сварка с применением газовых теплоносителей; сварка при нагреве трением; сварка контактным нагревом; сварка токами высокой частоты.

При сварке с применением газовых теплоносителей используются воздух или инертные газы, подогретые при прохождении через электронагревательные элементы. Теплоноситель прогревает термопласт в месте сварки до необходимой температуры вместе со сварочным прутком из того же материала, чем и обеспечивается сварка. Термопласты, чувствительные к кислороду воздуха (например, полиамиды), сваривают подогретым азотом. Этот вид сварки применяется в основном при изготовлении изделий из толстых листов или для сварки массивных деталей, отлитых методом литья под давлением.

Применяется два способа сварки при нагреве трением. Первый из них состоит в следующем: свариваемые детали (обычнс небольшой длины) располагают на станке соосно, одну из них закрепляют неподвижно, а другую вращают вокруг общей оси, При трении сопряженных торцевых поверхностей выделяете* тепло, достаточное для сварки давлением без расплавления по-

лимера. При достижении заданной температуры вращающаяся деталь мгновенно останавливается, и сварное соединение образуется при естественном охлаждении свариваемых поверхностей. При применении второго способа детали закрепляют неподвижно, а между ними вращается вставка вокруг общей оси свариваемых деталей. Дальше процесс сварки осуществляется так же, как и первым способом. Сваркой при нагреве трением обычно соединяют детали прутков и труб. Давление, возникающее в плоскости трения, достигает примерно 0,5—0,8 МПа при скорости вращения до 30 м/мин. С момента возникновения трения и до остановки станка проходит 3—25 секунд, шов затвердевает через 5—8 мин после остановки вращения детали.

Сварка контактным нагревом применяется для сваривания термопластичных материалов, не свариваемых токами высокой частоты (полиэтилен, полипропилен, фторопласты). При такой сварке соединение деталей происходит в результате нагрева свариваемых поверхностей специальными инструментами с последующим их сдавливанием. Образующиеся при этом швы не уступают по прочности материалу изделия. Данный метод нашел широкое применение при декоративной отделке конструкций и изделий, их клеймении и маркировке, для изготовления труб из листового полиэтилена, приварки фланцев к полиэтиленовым трубам, полок и ребер жесткости к листам и плитам. Применяется такая сварка и при производстве толстостенных изделий из полиамидов и полиуретанов.

При сварке токами высокой частоты электрическое поле генерируется с помощью специальных электродов, одновременно являющихся зажимами для свариваемых изделий. Этими же электродами-зажимами создается необходимое давление. Данный метод применяется для сваривания материалов, которые плохо проводят электрический ток и тепло. Высокочастотное поле вызывает межмолекулярное взаимодействие по всей толщине материала, что приводит к равномерному его прогреванию. Основным преимуществом высокочастотной сварки является ее быстрота. Например, для сварки двух листов поливи-нилхлорида толщиной 2 мм достаточно 5 секунд.

Для всех вышеперечисленных методов переработки пластмасс очень важен правильный подбор исходных компонентов. При этом главное внимание уделяется подбору химического строения и концентрации компонентов, которые обеспечивали бы своевременный переход от вязкотекучего состояния к стеклообразному или частично кристаллическому. В последние годы разработано много новых способов физической модификации полимеров. Они характеризуются в основном возможностью регулировать, изменять, модифицировать надмолекуляр-

ную структуру полимера. К ним относятся ориентационная вытяжка, направленная полимеризация, деформирование растворов полимеров с последующим удалением растворителя и др. Перевод полимера в ориентированное состояние открывает широкие возможности существенного, иногда более чем десятикратного увеличения прочности.

Следует также отметить, что все методы переработки пластмасс в изделия и полуфабрикаты характеризуются ощутимыми потерями в виде отходов. Например, при заполнении формы избыток расплава удаляется через специально спроектированные каналы в корпусе формы. Когда изделие остывает, остывает и расплав в этих каналах. Имеющиеся отростки застывшего полимера обламывают, изделие защищают, а обломки составляют неизбежные отходы.

Помимо этого, много ценных пластмасс уходит на упаковку. Увеличивающиеся с каждым годом запасы отработанных (выброшенных) полимерных материалов не только являются ресурсами для вторичного использования, но и несут в себе ощутимую угрозу экологическому равновесию в природе. Не разлагаясь длительное время, полимерные материалы — отходы препятствуют нормальному развитию растений, загрязняют поверхность земли, засоряют водные бассейны.

Уменьшение вредных последствий накопления полимерных отходов и использование их в качестве вторичного сырья осуществляется несколькими путями.

Один из этих путей — применение синтеза цепных молекул полимера, в которых содержатся функциональные атомные группы, чувствительные к ультрафиолетовой части спектра, например, карбонильные (=С=0). Под воздействием ультрафиолетовой части видимого спектра карбонильные группы вступают в радикально-цепное взаимодействие с кислородом воздуха, в результате чего макромолекулы полимера разлагаются вплоть до низкомолекулярных продуктов, ассимилируемых окружающей средой.

Второй путь решения рассматриваемой задачи заключается в организованном (в государственном масштабе) сборе, сортировке и вторичном использовании изделий из полимерных материалов.

Контрольные вопросы

1.Охарактеризуйте структуру и технологические особенности химической и нефтехимической промышленности.

2. Дайте характеристику химической технологии как научной основе химического производства.

3. Какие разновидности химической технологии вам известны?

Чем они отличаются друг от друга?

4. Выделите и охарактеризуйте основные направления науч

но-технологического прогресса в химической и нефтехимической про

мышленности.

5. С какой целью изготовляют минеральные удобрения? По каким

основным признакам они классифицируются?

6. Охарактеризуйте важнейшие свойства азотных удобрений и сферы их применения. Какие виды сырья используются при производстве азотных удобрений?

7. Охарактеризуйте основные стадии производства аммиачной селитры и дайте общую технико-экономическую оценку этому процессу.

8. Охарактеризуйте основные стадии производства карбамида и дайте общую технико-экономическую оценку этому процессу.

9. Охарактеризуйте важнейшие свойства фосфорных удобрений и сферы их применения. Какие виды сырья используются при производстве фосфорных удобрений?

10. Охарактеризуйте основные стадии производства простого суперфосфата и дайте общую технико-экономическую оценку этому процессу.

11. Охарактеризуйте основные стадии производства двойного суперфосфата и дайте общую технико-экономическую оценку этому процессу.

12. Охарактеризуйте важнейшие свойства калийных удобрений и сферы их применения. Какие виды сырья используются при производстве калийных удобрений?

13. Охарактеризуйте основные стадии производства хлорида калия галургическим методом и дайте общую технико-экономическую оценку этому процессу.

14. Охарактеризуйте основные стадии производства хлорида калия флотационным методом и дайте общую технико-экономическую оценку этому процессу.

15. Что такое топливо? Как оно классифицируется? Каковы важнейшие характеристики топлива?

16. Охарактеризуйте нефть как сырье. Какие основные способы ее добычи вам известны? Кратко их опишите.

17. Охарактеризуйте важнейшие нефтепродукты. Какие методы и варианты переработки нефти вам известны? Кратко их опишите.

18. Охарактеризуйте общую схему переработки нефти. Что представляет собой первичная и вторичная переработка нефти?

19. Охарактеризуйте основные стадии прямой перегонки нефти и дайте общую технико-экономическую оценку этому процессу.

20. Что такое крекинг нефтепродуктов? Кратко охарактеризуйте важнейшие виды крекинга.

21. Охарактеризуйте основные стадии термического крекинга мазута и дайте общую технико-экономическую оценку этому процессу.

22. Охарактеризуйте основные стадии платформинга бензина и дайте общую технико-экономическую оценку этому процессу.

23. Что представляют собой полимерные материалы? По каким основным признакам они классифицируются?

24. Охарактеризуйте важнейшие свойства полимерных материалов и сферы их применения. Какие виды сырья используются при производстве полимерных материалов?

25. Охарактеризуйте основные методы производства синтетических полимеров.

26. Охарактеризуйте основные стадии производства полиэтилена и дайте общую технико-экономическую оценку этому процессу.

27. Как классифицируются химические волокна? Почему они получили такое название? Охарактеризуйте основные виды химических волокон.

28. Охарактеризуйте основные стадии производства химических волокон и дайте общую технико-экономическую оценку этому процессу.

29. Как классифицируются пластмассы? Опишите состав основных видов пластмасс и охарактериуйте их.

30. Кратко охарактеризуйте основные методы переработки пластмасс в изделия.

31. Охарактеризуйте основные процессы механической обработки пластмасс. В каких случаях применение механической обработки оправдано?

32. Охарактеризуйте технологический процесс сварки пластмасс. Какие способы сварки пластмасс вам известны? Кратко их охарактеризуйте.

Дата добавления: 2015-09-14; просмотров: 3424;