Понятие технологического процесса

Технологии характеризуются многочисленностью и большим разнообразием. Рассмотрим сходство и различие технологий разных видов.

Общим для любых технологий является то, что их создатели и исполнители — люди. Они проектируют технологии в соответствии с принципами и закономерностями человеческой деятельности. Психология, изучающая закономерности деятельности человека, выделяет ее следующие основные принципы:

• деятельность есть процесс последовательного получения требуемого результата;

• она всегда имеет цель и мотивы;

• деятельность строится из элементарных базовых действий, объединяющихся в образования разной иерархии.

Перечисленные принципы деятельности человек переносит в технологию. Это ее так называемый «человеческий компонент», общий для всех технологий.

Поскольку всякий технологический процесс основан на естественных природных процессах, имеющих свои объективные закономерности, то содержание технологических действий (этапов) предопределяется данными закономерностями. Это отличает технологии друг от друга, придает им индивидуальные, специфические, особенные черты.

Таким образом, человек привносит в технологии их этап-ность, целенаправленность, иерархичность структуры, а естественные процессы, на которых они основаны, — содержание и внутреннее взаимовлияние этапов.

Как отмечалось ранее, для производства тех или иных видов продукции люди создают производственные системы, в которых реализуются производственные процессы, включающие технологическую и экономическую деятельность. Таким образом, технологический процесс представляет собой основную часть производственного процесса, которая предопределяет последовательность действий по созданию продукции и в свою очередь базируется на использовании естественных (природных) процессов.

2.2. Структура и организация технологических процессов

Изготовление продукции связано с требуемым изменением сырья, происходящим в результате различных воздействий на него.

В общем случае материальным средством воздействия на предмет труда является инструмент. Причем инструменты не обязательно вещественны, часто ими могут быть различные физические поля: гравитационное, электрическое, магнитное и т.д. В химико-технологических процессах порой сложно отличить предмет труда от инструмента. Если в реакцию вступают два вещества, то они оба воздействуют друг на друга и преобразуются, т.е. обладают свойствами и сырья, и инструмента. Поэтому для химико-технологических процессов в этом отношении характерны свои специфические особенности.

На уровне элементарного звена технологического процесса (как и производственного) всю совокупность действий можно подразделить на функциональные и вспомогательные.

Функциональной, основной частью элементарного акта преобразования предмета труда в продукт является однократное непосредственное воздействие инструмента на предмет труда. Эту наименьшую часть технологического процесса называют рабочим ходом. Рабочий ход приводит к изменению свойств сырья в направлении свойств получаемого продукта.

Вспомогательной частью элементарного акта преобразования предмета труда в продукт является процесс совмещения инструмента с предметом труда. Эту наименьшую часть технологического процесса называют вспомогательным ходом.

Вспомогательный ход, как правило, изменяет пространственные характеристики (положение) инструмента и предмета труда. Его назначение — подготовка инструмента и предмета труда к выполнению очередного рабочего хода. При обработке некоторой порции или единицы сырья выполнение вспомогательного хода всегда предшествует реализации рабочего.

Вид рабочего хода изменяется при изменении типа воздействия инструмента на сырье, вида инструмента, а также режима такого воздействия. Вид вспомогательного хода предопределяется видом рабочего хода и функционально зависит от него.

Последовательное чередование рабочих и вспомогательных ходов образует более высокий иерархический уровень в структуре технологического процесса — технологический переход. Для выполнения технологических переходов, как правило, необходимо осуществить соотвествующую группу вспомогательных действий более высокого иерархического уровня. Она включает действия по загрузке-выгрузке сырья или заготовки,

закреплению детали и т.д. Все эти действия называют вспомогательным переходом.

Последовательность технологических и вспомогательных переходов образует следующий иерархический элемент технологического процесса — технологическую операцию. Для ее выполнения также необходима своя относительно обособленная группа вспомогательных действий — транспортирование сырья от одного вида оборудования к другому, которую называют вспомогательной технологической операцией.

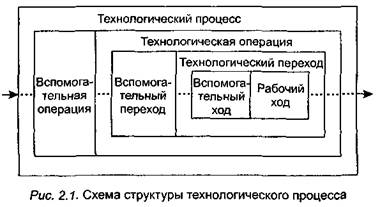

Совокупность всех технологических и вспомогательных операций образует технологический процесс (рис. 2.1), целью которого является изготовление продукта.

Как видим, вся структура технологического процесса складывается из рабочих и вспомогательных действий. К рабочим действиям относятся рабочий ход, технологический переход, технологическая операция, к вспомогательным — вспомогательный ход, вспомогательный переход, вспомогательная операция. На каждом иерархическом уровне рабочим действиям соответствует своя группа вспомогательных действий. Рабочие элементы более высокой иерархии состоят из рабочих и вспомогательных элементов более низкого иерархического уровня, образуя структуру, построенную по принципу «матрешки».

Отличительными чертами технологической операции являются неизменность метода воздействия на сырье, реализация на определенном виде технологического оборудования. Для технологического перехода характерно постоянство режима обработки предмета труда. При его смене, соответственно, изменяется и технологический переход. Главным свойством рабочего хода является характер (вид) элементарного воздействия инструмента на предмет труда. Стоит отметить, что именно рабо-

чий ход предопределяет все достоинства и недостатки технологического процесса.

На выполнение всех рабочих и вспомогательных действий необходимы затраты труда (человеческого и машинного). Именно поэтому трудозатраты на осуществление технологического процесса можно сократить только путем целесообразного видоизменения рабочих и вспомогательных действий.

Необходимо отметить, что кроме рабочих и вспомогательных технологических действий в процессе производства продукции присутствует также ряд так называемых обслуживающих действий. К ним относятся действия по наладке и техническому обслуживанию оборудования, контролю качества продукции, ремонту оборудования, техническому испытанию изделий, изготовлению инструментов и др. Обслуживающие действия непосредственно не участвуют в процессе преобразования предмета труда в продукт, поэтому их не относят к технологическим.

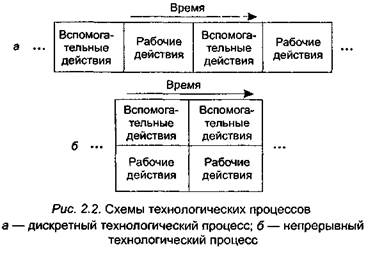

По организации в пространстве и времени технологические процессы в условиях производства подразделяют на дискретные, непрерывные и комбинированные.

Дискретные, или периодические (прерывные) технологические процессы характеризуются чередованием вспомогательных и рабочих действий любой иерархии во времени и выполнением всех технологических действий на одном и том же месте. Таким образом, дискретные процессы компактны в пространстве, но «растянуты», длительны во времени. При этом в стадии обработки находится единица, или одна порция сырья, над которой поочередно выполняются рабочие и вспомогательные технологические действия.

Дискретные технологические процессы преобладают в машиностроении, легкой промышленности, капитальном строительстве, добывающих отраслях. Исторически они появились первыми.

Противоположны по своей организации непрерывные процессы, характеризующиеся непрерывным и одновременным выполнением рабочих и вспомогательных технологических действий любого иерархического уровня. В этом случае в стадии обработки находится несколько единиц, или порций сырья. Пока над одной порцией выполняются рабочие действия, над другой в это же время, но в другом месте осуществляются вспомогательные. Таким образом, непрерывные процессы компактны во времени, но «растянуты» (разнесены) в пространстве.

Наиболее часто непрерывные процессы применяются в химической промышленности, металлургии, энергетике, производстве строительных материалов и изделий.

Непрерывные процессы — название условное, поскольку рабочие действия вынужденно останавливаются при техническом

обслуживании, ремонте, авариях. Ясно, что необходимо стремиться к сокращению количества таких остановок путем использования более долговечных материалов, увеличивающих срок службы оборудования; повышения качества ремонтов и сокращения их сроков и т.д.

На рис. 2.2 схематично представлены дискретные и непрерывные технологические процессы.

В силу своих особенностей дискретные и непрерывные технологические процессы имеют ряд преимуществ и недостатков.

Непрерывные технологические процессы компактны во времени, позволяют производить большое количество продукции в единицу времени, поэтому применяются в массовом и серийном производстве товаров. Кроме того, к их преимуществам относятся:

• постоянство режимов работы оборудования, улучшающее условия его работы и удлиняющее срок службы;

• возможность максимальной механизации и автоматизации процесса, так как технологические операции и соответствующее оборудование разделено в пространстве;

• создание благоприятных условий для использования вторичных энергоресурсов (например, тепла отходящих газов).

Однако непрерывные процессы имеют и ряд недостатков:

• большой размер производственных площадей;

• значительные затраты па создание производства;

• большее количество перемещений предмета труда, т.е. большая доля вспомогательных действий;

• непригодность для изготовления крупногабаритных видов продукции, нецелесообразность при единичном производстве, изготовлении пробных партий продукции.

Существует принципиальная возможность выбора нужного из двух видов процессов. Например, можно преобразовать непрерывные процессы из дискретных, что ускорит процесс изготовления продукции.

По кратности обработки сырья технологические процессы в реальных условиях производства могут иметь разомкнутую (открытую), замкнутую (закрытую) и комбинированную схемы организации потока сырья, подвергаемого превращению в готовую продукцию:

• открытая схема — сырье за один технологический цикл обработки превращается в готовую продукцию;

• закрытая схема — для полного превращения сырья в продукт требуется многократное повторение цикла обработки;

• комбинированная схема — основное сырье превращается в целевой продукт за один цикл, в то время как вспомогательные материалы могут использоваться многократно.

Дата добавления: 2015-09-14; просмотров: 1168;