КЛАССИФИКАЦИЯ ПРОЦЕССОВ И ПРИПУСКИ НА ОБРАБОТКУ

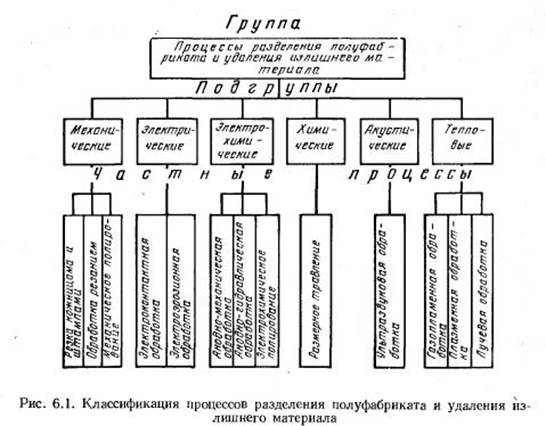

Для разделения полуфабриката на заготовки и детали и удаления излишнего материала применяют'многочисленные процессы, которые по виду энергии, подводимой в зону обработки, можно подразделить на следующие подгруппы: механические, электрические, электрохимические, химические, акустические, тепловые. Каждую подгруппу по физико-химической однородности можно разделить на частные технологические процессы (рис. 6.1), которые, в свою очередь, состоят из разнообразных видов обработки. В соответствии с этой классификацией далее приведены характеристики частных процессов формообразования разделением полуфабриката и удалением излишнего материала.

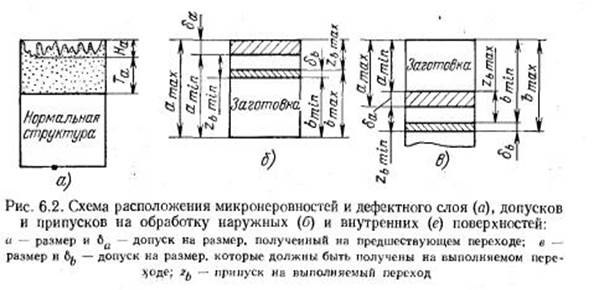

Для образования формы и размеров детали соответствующей точности с поверхностей заготовки удаляется слой материала, который называют припуском на обработку. Припуск на обработку должен обеспечивать устранение всех погрешностей предыдущей обработки с учетом погрешностей базирования и закрепления заготовки на выполняемой операции.

Суммарная величина минимального припуска zbmin (рис. 6.2) на обрабатываемую поверхность при наименьшем предельном размере заготовки для наружных поверхностей (аmin, bmin) или при наибольшем предельном размере заготовки для внутренних поверхностей (аmax, bmах) для какого-либо перехода определяется по формуле

zbmin = (На + Та) + (  а +

а +  b), (6.1)

b), (6.1)

где На — высота микронеровностей, полученных на предшествующем переходе; Та — глубина поверхностного дефектного слоя;  а — погрешность формы на предшествующем переходе (векторная сумма пространственных отклонений);

а — погрешность формы на предшествующем переходе (векторная сумма пространственных отклонений);  b— погрешность установки на выполняемом переходе (векторная сумма погрешностей базирования и закрепления).

b— погрешность установки на выполняемом переходе (векторная сумма погрешностей базирования и закрепления).

Чистота поверхностей определяется шероховатостью, т. е. неровностями с относительно малым шагом по ГОСТ 2789—73.

Глубина дефектного слоя Та зависит от вида и режима обработки, например, в результате нагрева и вредных деформаций она достигает (в мм): при точении 0,2 ... 2; при шлифовании — 0,0125 ... 0,075; при хонинговании 0,0025 ... 0,025; при суперфинишировании 0,00025.

Погрешность формы  , полученная на предшествующем переходе обработки, существенно влияет на погрешности формы на выполняемом переходе. Например, овальность заготовки обычно приводит к овальности детали. В случае автоматического получения размеров деталей на предварительно настроенных станках при наименьшем предельном размере заготовки аmin получают наименьший предельный размер после обработки bmin. И наоборот, при наибольшем предельном размере заготовки amax после обработки получают наибольший предельный размер bmах.

, полученная на предшествующем переходе обработки, существенно влияет на погрешности формы на выполняемом переходе. Например, овальность заготовки обычно приводит к овальности детали. В случае автоматического получения размеров деталей на предварительно настроенных станках при наименьшем предельном размере заготовки аmin получают наименьший предельный размер после обработки bmin. И наоборот, при наибольшем предельном размере заготовки amax после обработки получают наибольший предельный размер bmах.

Погрешность установки на выполняемом переходе εв составляется из погрешностей базирования и закрепления заготовки. Например, при совмещении конструктивной и установочной баз погрешность базирования равна нулю. Погрешность закрепления зависит от вида зажимного устройства.

Действительные припуски на обработку располагаются в пределах минимального zbmin и максимального zbmax припусков в зависимости от действительных размеров заготовки.

Допуск на припуск δz определяется как разность предельных значений припуска:

δz = zb max — zb min = δa — δb., (6.2)

Общий припуск z0, необходимый для всех переходов от черновой заготовки до получения готовой детали соответствующей точности, определяется как сумма промежуточных припусков

z0 =  , (6.3)

, (6.3)

Таким образом, размер заготовки слагается из номинального размера и общего припуска на обработку.

Общий припуск рассчитывается в соответствии со схемой технологического процесса изготовления детали начиная с последнего окончательного перехода обработки данной поверхности.

Припуск на полирование, когда достигается только заданная шероховатость поверхности, не рассчитывают. При полировании удаляются лишь гребешки микронеровностей в пределах допуска на размер детали, полученного на предшествующем переходе обработки.

Дата добавления: 2015-09-11; просмотров: 1650;