Общая характеристика процесса подготовки производства

В теории и практике организации производства обычно выделяют два вида его подготовки. В первом случае она выступает как подготовительная фаза, предшественница начала процесса производства. Ее задача обеспечение необходимых условий протекания основного процесса производства. Она включает в себя своевременное приобретение предметов труда, наем рабочей силы, ее подготовку и т.д.

Во втором случае подготовка производства увязывается с процессами разработки и освоения новых видов продукции и технологических процессов, с совершенствованием выпускаемых конструкций изделий и действующих технологий.

Подготовка производства — комплекс взаимосвязанных организационных, исследовательских, технических, технологических, плановых, экономических и других мероприятий, обеспечивающих переход производственной системы на выпуск новых видов продукции и выполнение производственной программы. Главная задача подготовки производства создание и организация выпуска новых изделий.

Процесс подготовки производства по своей структуре неординарен и состоит из множества процессов с различным содержанием. Классифицировать частичные процессы подготовки производства можно по видам и характеру работ, пространственно-временному и функциональном признаку, отношению к субъекту управления.

1. По виду и характеру работ процессы подготовки производства подразделяются на

исследовательские,

конструкторские,

технологические

производственные,

экономические и др.

2. По расположению во времени и пространстве процессы подготовка производства делятся на

операции,

работы,

стадии и

фазы.

Операции первичное звено процесса подготовки производства. Операции объединяются в работы,

Работа - совокупность последовательно выполняемых операций, которая характеризуется логической завершенностью и законченностью действий по выполнению определенной части процесса.

Стадия - совокупность ряда работ, связанных между собой единством содержания и методов выполнения, обеспечивающая решение конкретной задачи подготовки производства.

Фаза - комплекс стадий и работ, характеризующий законченную часть процесса подготовки производства, связанную с переходом объекта работ в повое качественное состояние.

3. По отношению к субъекту управления выделяются собственно процессы подготовки производства и процессы управления подготовкой производства.

В соответствии с ГОСТ Р ИСО 9000-2001 продукция становится результатом совокупности взаимосвязанных и взаимодействующих видов деятельности, преобразующих входы в выходы. Для результативного и эффективного функционирования организация должна определить и осуществить менеджмент многочисленных взаимосвязанных видов деятельности. Деятельность, использующая ресурсы и управляемая с целью преобразования входов в выходы, может рассматриваться как процесс.

Процессы проекта состоят из двух основных групп:

процессы управления подготовкой производства;

процессы, ориентированные на продукт, определяемые жизненные циклом проекта.

Высшему руководству предприятия (фирмы) следует удостовериться, что в организации определены, внедрены и поддерживаются в рабочем состоянии необходимые процессы проектирования и разработки для результативного и эффективного реагирования на потребности и ожидания своих потребителей и других заинтересованных сторон.

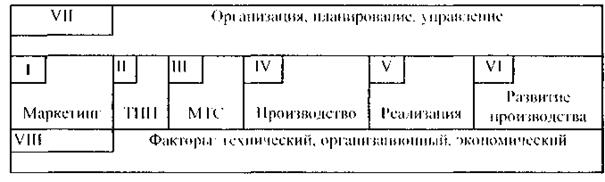

Научно-техническая подготовка производства занимает одно из ведущих мест в системе предприятия и осуществляется после проведения маркетинговых работ (рис. 9.1.1.).

Рис. 9.1.1. Обобщенная модель предприятия

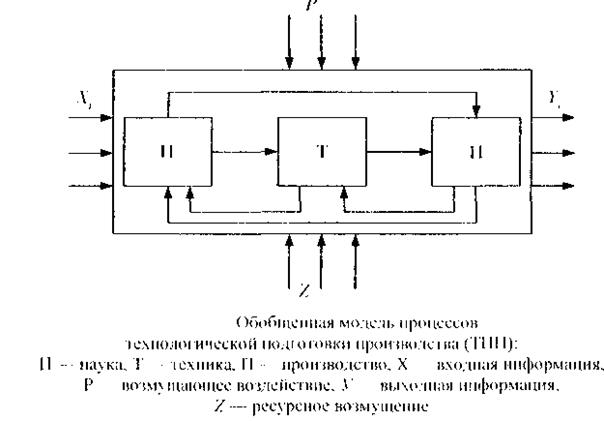

Все осуществляемые работы при такой подготовке производства можно изобразить в виде следующей схемы (рис 9.1.2.):

Основные задачи процессов ТПП:

1. Постоянное и систематическое обновление выпускаемой продукции.

2. Совершенствование технической базы производства.

3. Обеспечение минимальных затрат при максимальном эффекте.

4. Выполнение всего объема работ в установленные сроки.

В ходе технического прогресса и общественного разделения труда в подготовке производства наметились две тенденции:

В ходе технического прогресса и общественного разделения труда в подготовке производства наметились две тенденции:

1. Выделение ее в самостоятельный вид производственном деятельности (в масштабе отрасли и предприятия).

2. Систематический рост объема работ и значение подготовки производства в общем объеме работ, осуществляемых на промышленном предприятии.

Рис. 9.1.2. Обобщенная модель процессов

Для практической реализации ТПП необходимо обеспечить:

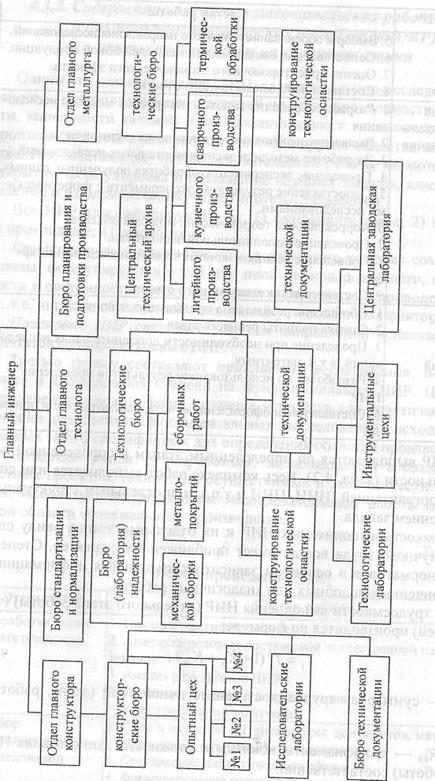

1. неразрывную связь всех мероприятий ТПП с текущим производством (создание специальных заводских служб) (рис. 9.1.3.);

2. тщательное согласование всех заинтересованных организации;

3. тесную связь завода-изготовителя с потребителями;

4. учет специфических условий производства (гигиена, сантехника и т д.).

Решение главной задачи ТИП требует четкого сочетания всех многообразных процессов во времени и пространстве, рационального использования всех имеющихся производственных ресурсов. Возникает необходимость четкой организации процессов ТПП.

Организация ТПП находит выражение в следующих видах деятельности

1. Определение цели организации и ее ориентации на достижение этой цели.

2. Установление видов деятельности членов коллектива, необходимых для достижения сформулированной цели.

3. Создание или совершенствование производственной и организационной структур системы ТПП.

4. Закрепление каждого вида деятельности за соответствующим подразделением

5. Определение технических средств для выполнения определенных работ по ТПП.

6. Организация и координация работ по созданию новой техники во времени и в пространстве.

7. Обеспечение рациональной организации труда работников и необходимых условий для осуществления всего комплекса работ по ТПП.

Рис. 9.1.3. Схема взаимодействия заводских служб, занятых подготовкой производства

В основе рациональной организации процессов создания новой техники должны лежать принципы:

1. системности, который предполагает построение системы СОНТ как комплекса процессов, обеспечивающих реализацию ее главной цели:

2. комплексности, который предполагает необходимость проведения работ по ТПП по единому плану, охватывающих нее процессы

3. преемственности, который позволит оптимизировать состав и структуру всех разрабатываемых подсистем ТПП и всей системы ТПП

4. стандартизации, который предполагает широкое применение методов унификации изделий и технических процессов.

Планирование научных исследований. Базой планирования НИР являются научно обоснованные прогнозы, которые определяют пути создания качественно новых изделий, оборудования, материалов на основе достигнутого уровня науки и техники и потребности в изделиях в планируемом периоде. Основной формой планирования НИР и ОКР служит перспективный тематический план, который содержит перечень проблем и тем, подлежащих разработке и реализации в период действия плана. Разработка планов осуществляется по этапам: выявление основных направлений и производственно-технических задач; разработка содержания тем, обеспечивающих решение научно-технических задач по направлениям; рассмотрение и принятие решений по предложениям смежных отраслей и предприятий; определение основных объемных показателей плана.

Тема 9.2. Содержание конструкторской подготовки производства

Содержание конструкторской подготовки производства

Вслед за выполнением научно-исследовательских работ, экспериментальной проверкой их результатов ведутся проектно-конструкторские работы для обеспечения конструкторской подготовки производства новой техники.

Проектно-конструкторские работы должны обеспечивать создание новых машин и оборудования не только соответствующих современному уровню техники, но и значительно превосходящих его. Они должны проводится в сжатые сроки при высоком качестве конструкторских решений.

Основная задача конструкторской подготовки производства – это разработка конструкторско-технической документации на новое изделие, которая включает следующие стадии:

1. Техническое задание.

2. Техническое предложение.

3. Эскизный проект.

4. Технический проект.

5. Рабочая документация.

Техническое задание является исходным документом для разработки изделия и подготавливается организацией-разработчиком на основании исходных требований заказчика. Оно включает:

– наименование изделия и область его применения;

– основание для разработки (патенты, изобретения);

– цель разработки (эксплуатационное и функциональное назначение изделия);

– технические требования к изделию: надежность, технологичность, патентная чистота, уровень стандартизации изделия;

– экономические показатели: ожидаемая экономическая эффективность, цена;

– перечень стадии и этапов разработки;

– порядок контроля и приема работ.

Техническое предложение – вид проектно-конструкторской документации, содержащей технико-экономическое обоснование целесообразности разработки изделия и уточняющий требования к изделию, полученные на основании технического задания и проработки технических решений.

Комплект документации технического предложения включает:

1. Пояснительная записка, состоящая:

– введение;

– назначение и область применения разрабатываемого изделия;

– техническая характеристика изделия;

– обоснование выбранной конструкции;

– расчеты, подтверждающие работоспособность и надежность конструкции;

– описание организации работ с применением проектируемого изделия;

– ожидаемые технико-экономические показатели.

2. Чертеж общего вида изделия.

Эскизный проект содержит принципиальные конструкторские решения, дающие общее представление о конструкции и принципе работы изделия. Комплект документации эскизного проекта аналогичен техническому предложению. В процессе выполнения эскизного проекта разрабатывается кинематические, электрические и другие необходимые схемы, чертежи общих видов, сборочных единиц и узлов, составляются спецификации на стандартные и комплектующие детали, проводится промежуточный технико-экономический анализ.

Технический проект содержит окончательное техническое решение и включает данные, необходимые для разработки рабочей документации. В техническом проекте дается конструктивное оформление всех компонентов изделия, проводится анализ конструкции изделия на технологичность, изготовляются и испытываются при необходимости, макеты изделия.

Рабочая документация – совокупность конструкторских документов, рабочих чертежей, предназначенных для изготовления, приемки, поставки, эксплуатации и ремонта изделия.

Разработка рабочей документации подразделяется на:

– документацию опытного образца;

– документацию для изготовления установочных серий;

– документацию для серийного и массового производства.

На основе документации опытного образца проводится его изготовление и испытание. В процессе этих испытаний документация последовательно корректируется и на ее основании изготавливается установочная серия.

Установочная серия – первая промышленная партия изделий, изготовленная в период освоения производства с целью подтверждения готовности предприятия к выпуску продукции с установленными требованиями и в заданных объемах.

Состав всех работ по конструкторской подготовке производства зависит от сложности конструкции изделия, степени его новизны, уровня стандартизации и унификации деталей и узлов, уровня кооперирования и других факторов.

Разработанная конструкторская документация на новое изделие должна удовлетворять требованиям Единой системы конструкторской документации (ЕСКД).

ЕСКД представляет собой комплекс государственных стандартов, устанавливающих единые правила и положения по порядку разработки, оформления и обращения конструкторской документации, разрабатываемой предприятиями и организациями. ЕСКД является основой для обеспечения:

– единого технического языка и терминологии;

– взаимообмена конструкторской документации между предприятиями без ее переоформления;

– возможности разработки конструкторской документации в системах автоматизированного проектирования.

ЕСКД насчитывает более 160 госстандартов, разделенных на 10 классификационных групп:

0 – Общие положения

1 – Основные положения

2 – Классификация и обозначение изделий в конструкторских документах

3 – Общие правила выполнения чертежей

4 – Правила выполнения чертежей изделий машиностроения и приборостроения

5 – Правила обращения конструкторских документов (учет, хранение, дублирования, внесения изменений)

6 – Правила выполнения эксплуатационной и ремонтной документации

7 – Правила выполнения схем

8, 9 – Прочие стандарты

Например:

ГОСТ 2.004-82. ЕСКД. Правила выполнения конструкторских документов на печатающих и графических устройствах вывода ЭВМ.

ГОСТ 2.102-88. ЕСКД. Виды и комплектность конструкторских документов.

ГОСТ 2.201-80. ЕСКД. Обозначения изделий и конструкторских документов.

ГОСТ 2.304-81. ЕСКД. Шрифты чертежные.

В зависимости от стадии разработки конструкторские документы подразделяются:

1. Проектные, выполненные в процессе проработки нескольких вариантов изделия на разных стадиях проектирования.

2. Рабочие, предназначенные для изготовления изделия, а так же его эксплуатации.

Все рабочие документы делятся:

– подлинники, документы, оформленные подлинными подписями и выполненные на материале, позволяющим воспроизведение копий;

– копии, предназначенные для использования непосредственно в производстве, ремонте и эксплуатации.

В целях повышения производительности конструкторского труда и качества подготовки документации в настоящее время на предприятиях внедряется система автоматизированного проектирования (САПР).

САПР представляет собой комплекс технических средств (ЭВМ, графопостроители, ксероксы) программного и математического обеспечения для проведения технических расчетов и выполнения конструкторской документации. САПР позволяет организовывать проектирование по типовым конструкторско-технологическим решением (КТР).

КТР представляет собой совокупность документации на детали и элементы проектируемого объекта и на технологические процессы для их изготовления. Для этого создается массив данных по классификационным конструкторским группам и по технологическим процессам. Формирование банка КТР предусматривает следующие этапы:

1. Проводится классификация составных элементов изделия по конструкционным признакам с учетом принципов стандартизации и унификации изделия.

2. Классифицируются основные и вспомогательные материалы и соединительные элементы.

3. Проводится классификация технологических процессов применяемого оборудования и оснастки для изделия.

На промышленных предприятиях и в конструкторских бюро существует служба нормоконтроля, в обязанности которой входит проверка разрабатываемой конструкторской документации требованиям ЕСКД. Виза нормоконтроля является обязательной на технической документации до ее утверждения руководителем организации.

Одним из эффективных направлений, позволяющих повысить качество проектируемых изделий, уменьшить трудоемкость, сократить время конструкторской подготовки производства, является повышение уровня унификации и стандартизации конструкции изделия.

Конструкторская унификация – это сокращение необоснованного многообразия конструкторских решений. Унификация устраняет излишнее разнообразие типов и конструкций самих изделий, форм и размеров деталей и заготовок, профилей и марок материалов и создает условия для их специализированного производства.

Унификация является базой агрегатирования, то есть создания изделий путем их компоновки из ограниченного числа унифицированных элементов. Важное значение в снижении трудоемкости проектных работ является повышение уровня конструкционной преемственности, то есть применения в конструкции нового изделия уже освоенных в производстве деталей и сборочных единиц.

Стандартизация – это установление необходимого минимума типов и параметров машин и механизмов, приборов и средств автоматизации, материалов, полуфабрикатов и комплектующих изделий с учетом развития машиностроительной отрасли.

Развитие унификации и стандартизации в машиностроении осуществляется по следующим направлениям:

1. Создание параметрического ряда машин, отличающихся значением главного технического или эксплуатационного параметра (мощность, производительность, скорость и т.д.). Параметрические ряды формируют типаж изделий, что экономически ограничивает их номенклатуру.

2. Сокращение номенклатуры сборочных единиц, деталей и заготовок за счет повышения уровня преемственности, их унификации и стандартизации.

3. Стандартизация форм и размеров поверхностей нестандартизованных деталей, что позволяет использовать для их обработки стандартный инструмент и сократить время и затраты на технологическую подготовку производства.

Основными показателями уровня унификации и стандартизации конструкции изделия являются:

Коэффициент унификации изделия:

, (9.2.1.)

, (9.2.1.)

где  – количество типоразмеров унифицированных деталей в изделии;

– количество типоразмеров унифицированных деталей в изделии;

– общее количество типоразмеров деталей в изделии.

– общее количество типоразмеров деталей в изделии.

Коэффициент стандартизации изделия:

, (9.2.2.)

, (9.2.2.)

где  – количество типоразмеров стандартных деталей в изделии.

– количество типоразмеров стандартных деталей в изделии.

Обобщенный показатель унификации и стандартизации изделия:

. (9.2.3.)

. (9.2.3.)

Дата добавления: 2015-09-11; просмотров: 3095;