МОНТАЖ ЗДАНИЙ

Под транспортными зданиями понимается комплекс технологически взаимосвязанных устройств и сооружений, разметаемых на раздельных пунктах и призванных обеспечить грузовые и пассажирские перевозки железных дорог.

В связи с тем, что до настоящего времени нет единой принятой классификации сооружений железнодорожных станций, в дальнейшем, для удобства, все производственные, служебно-технические и административно-бытовые здания железнодорожных станций будут называться транспортными зданиями.

Раздельные пункты железнодорожной линии имеют широкий спектр деятельности - от транзитного безостановочного пропуска поездов до их осмотра, экипировки, ремонта, формирования, расформирования и т.д. В зависимости от названных факторов станции делятся на участковые, промежуточные, сортировочные пассажирские и грузовые.

Наиболее массовыми типами раздельных пунктов являются участковые и промежуточные станции. На этих станциях, кроме приема и отправления поездов, производятся осмотр, экипировка, ремонт подвижного состава, обслуживание пассажиров и т.д.

На станциях такого типа размещаются в зависимости от конкретных условий 40…80 зданий и сооружений, различных по геометрическим размерам, объемно-планировочным решениям и материалам исполнения. На промежуточных станциях, кроме пропуска без остановки пассажирских и грузовых поездов, производятся посадка и высадка пассажиров, погрузка, выгрузка и хранение багажа и других грузов, отцепка и прицепка вагонов, обслуживание подъездных путей, подача и уборка вагонов, взвешивание вагонов (при значительных размерах погрузки навалочных грузов), экипировка маневровых локомотивов.

На таких станциях имеются: пассажирские здания с платформами, складские помещения, здания служб локомотивного хозяйства, связи и СЦБ, службы пути, энергоснабжения, водопровода и канализации, теплоснабжения. Как правило, на этих станциях сооружаются поселки железнодорожников.

Участковые станции включают в себя целый комплекс сооружений для всех видов служб. На участковых станциях производятся: смена локомотивов и их экипировка, смена локомотивных бригад, технический и коммерческий осмотр составов, ремонт локомотивов и вагонов, пассажирские и грузовые рации, формирование и расформирование составов.

Здания железнодорожных станций относятся к соответствующим службам: локомотивной, вагонной, пассажирской и т.д. Такое функциональное многообразие служб железной дороги породило чрезвычайное разнообразие служебно-технических зданий и сооружений по номенклатуре, геометрическим размерам, материалам исполнения. Общая номенклатура транспортных зданий и сооружений насчитывает около 300 наименований.

Преобладающей по количеству зданий является одноэтажная мелкообъемная застройка. Двухэтажные — обычно вокзальные здания, а трехэтажные — административно-бытовые. Наиболее крупные здания станций — это депо экипировки локомотивов, посты электрической централизации (ЭЦ), пункты технического обслуживания и текущего ремонта вагонов (ПТО).

На объемно-планировочные и конструктивные решения транспортных зданий, наряду с другими факторами, определяющими являются технологические процессы по обслуживанию подвижного состава, который размещается внутри зданий. Обычно такие здания являются объединенными и включают в себя стойловую часть, мастерские, административно-бытовые помещения и т.п. В цехах размещается крупногабаритное оборудование: мощные домкраты, краны, смотровые площадки и т.д. Особенности технологического процесса требуют значительных производственных площадей при больших высотах здания (10,6…17,7 м). Характерные пролеты ремонтных цехов в локомотивных и вагонных депо 18 и 24 м, а длина 48…200 м. Длина ремонтно-экипировочных вагонных цехов достигает 500 м. Такие здания, как правило, выполняются каркасными из сборного железобетона.

Следует отметить, что геометрические размеры и строительные объемы зданий колеблются в широком диапазоне от 30 м3 до 30 тыс. м3. В отдельную группу можно выделить такие сооружения, как станции биологической очистки сточных вод, канализационно-насосные станции (КНС), трансформаторные подстанции (ТП), пассажирские платформы.

Разнохарактерность зданий и сооружения железнодорожных станций предопределяет большой разброс в нормативных сроках их возведения, которые колеблются от 1 мес. (мелкие трансформаторные подстанции) до 48 мес. (комплекс цеха текущего ремонта локомотивов). Нормативная продолжительность строительства большинства сооружений 12…20 мес.

В настоящее время транспортные здания в основном строятся сборного железобетона и кирпича, причем на последний приходится примерно половина объектов станции. Анализ показывает, что удельный вес таких трудоемких работ, как кирпичная кладка и монолитный бетон, еще чрезвычайно велик. Использование в большом объеме кирпича для наружных и внутренних перегородок непосредственным образом влияет на трудоемкость и продолжительность строительства транспортных зданий. Так, например, в типовом проекте вокзала на 50 пассажиров, объединенного с постом ЭЦ, объем кирпичной кладки составляет примерно 25% от объема сборного железобетона.

В проекте здания пункта контрольного технического осмотра вагонов (ПКТО) на 309 м3 сборного железобетона приходится 102 м3 кирпичной кладки, а в главном корпусе дистанции электроснабжения (ЭЧ) па 476 м3 сборного железобетона приходится 805 м3 кирпичной кладки и 387 м3 монолитного бетона. Приведенные примеры показывают, что уровень технологического совершенства транспортных зданий еще во многом не отвечает мировому.

Если в 50-х годах перевод строительства на использование сборных железобетонных конструкций дал резкий скачок производительности труда в отрасли, то в настоящее время этот резерв с технических позиций практически исчерпан. С учетом того, что в перспективных регионах нового железнодорожного строительства (северных и восточных) отсутствует база стройиндустрии, эффективность использования сборного железобетона в виде отдельных строительных деталей, доставляемых за сотни и тысячи километров, резко снижается.

Типовые проекты транспортных зданий разработаны различными проектными институтами, что предопределило большое их многообразие. С учетом различного конструктивного оформления насчитывается более 230 проектов зданий и сооружений железнодорожных станций. Это, в свою очередь, вызывает разнообразные объемно-планировочные и конструктивные решения и, как следствие, сотни типоразмеров строительных конструкций.

Разобщенность и разнотипность объектов делают невыразительными архитектурный облик станций.

Для одноэтажных производственных зданий железнодорожных станций (ремонт локомотивов и вагонов, эксплуатационно-ремонтные базы дистанций пути и т.д.) характерно использование компоновочных схем с пролетами 12…30 м, шагом колонн б или 12 м. При наличии крупногабаритных, большой единичной массы изделий резко возрастает собственная масса кранов, а нагрузки от них на каркас здания в десятки раз превышают нагрузки от покрытия и ограждающих конструкций. Например, при использовании мостовых кранов грузоподъемностью 30…80 т доля крановой нагрузки составляет 67…85% от всей расчетной нагрузки, Мировая практика уже давно отказалась во многих случаях от мостовых кранов, место которых заняло капельное подъемно-транспортное оборудование.

Освобождение строительных конструкций транспортных зданий от восприятия технологических и инженерных нагрузок дает не только снижение материалоемкости, но и позволяет перейти на укрупненную строительную сетку колонн и создавать транспортные здания в виде беспролетных зданий — оболочек. Беспролетные здания позволят значительно лучше использовать полезную площадь здания, оптимизировать компоновку технологического оборудования, упростить замену оборудования при реконструкции.

При проектировании одноэтажных промышленных зданий железнодорожных станций целесообразен принцип конструктивного разделения технологической и строительной частей сооружения (принцип автономии), при котором строительные конструкции освобождаются от восприятия технологических нагрузок, например от нагрузок мостовых кранов. При этом мостовые краны заменяются напольным подъемно-транспортным оборудованием. Такое решение позволяет значительно (до 20%) снизить себестоимость строительно-монтажных работ за счет снижения расхода сборного железобетона.

Технология ведения монтажных работ определяется типом здания, его конструктивными решениями, видом используемых материалов. В качестве примера рассмотрим монтаж железобетонных конструкций одноэтажных каркасных производственных зданий.

Данный тип зданий является широко распространенным. К нему относятся главный корпус эксплуатационно-ремонтной базы дистанции пути, служебно-производственное здание сетевого района и др.

Монтаж конструкций таких зданий осуществляется тремя методами.

Раздельный (дифференцированный) методпредусматривает последовательную установку однотипных элементов: сначала — всех фундаментов, затем — всех колонн, далее — всех подкрановых балок и т.д.

Преимущества этого метода в том, что в процессе установки однотипных конструкций не меняется состав звена монтажников, монтажная оснастка и строповочные приспособления. При этом упрощается выверка конструкций, снижаются трудовые затраты за счет специализации работ кранов и монтажников. Кроме того, звено имеет широкий фронт работ.

Комплексный методпредусматривает последовательный монтаж разнотипных конструкций, составляющих одну ячейку (в пределах одного шага колонн). После установки плит покрытия и навесных стеновых панелей (ячейка закрыта) звено монтажников переходит на другую ячейку. Недостаток метода — узкий фронт работ и частая смена монтажной оснастки. Достоинство — возможность устройства в готовой ячейке фундаментов под оборудование, что позволяет вводить производственные мощности поэтапно, не дожидаясь сдачи в эксплуатацию всего объекта.

Однако применять такой метод при возведении здания cо сборными железобетонными колоннами, заделываемые в стаканы фундаментов, нельзя, так как для монтажа элементов конструкций, опирающихся на колонны, необходимо, чтобы бетон омоноличивания стыка колонн приобрел не менее 70% проектной прочности.

Для комплексного метода предпочтителен вариант с металлическими колоннами при закреплении их к фундаменту анкерными болтами. В транспортных зданиях такая конструкция предусмотрена в ЛМК КП.

Смешанный метод.При этом методе подколонники, колонны и подкрановые балки устанавливают поочередно в пределах всего здания или его части, например в температурном блоке (раздельный метод), а балки, фермы и плиты покрытий в пределах каждой ячейки здания (комплексный метод). Смешанный метод применяют при монтаже конструкций из сборных железобетонных и металлических конструкций зданий.

Монтаж каркаса целесообразно вести специализированными технологическими потоками, каждый из которых оснащен соответствующим стреловым краном и монтажной оснасткой. Направление движения крана и его монтажные позиции (стоянки) определяются в проекте производства работ с таким расчетом, чтобы с одной стоянки смонтировать максимальное количество элементов.

При пролетах 12 м кран перемещается по оси пролета, что дает возможность при дифференцированном методе устанавливать с одной стоянки 4…6 подколонников.

При пролетах 24 и 30 м для монтажа подколонников, колонн и подкрановых балок кран перемещается вдоль каждого ряда монтируемых конструкций.

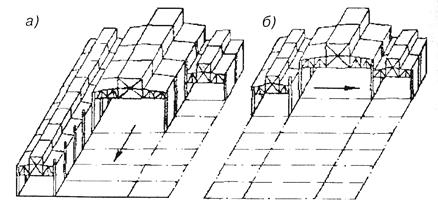

Рис. 9.15. Схемы монтажа одноэтажных промышленных зданий: а — продольный; б — поперечный; (стрелкой показано направление сборки)

Элементы конструкций одноэтажных каркасных зданий обладают достаточно большой массой. Так, например, трехступенчатый подколонник может иметь массу 12…15 т, колонны в зависимости от высоты — 8…10 т. Это обстоятельство предопределяет выбор монтажного крана. Как правило, это краны на гусеничном ходу с большим вылетом стрелы и грузоподъемностью 25, 60 и более тонн. Гусеничные краны работают без выносных опор (в отличие от автомобильных и пневмоколесных) и при установке конструкций могут передвигаться с грузом на крюке.

Схемы монтажа одноэтажных промышленных зданий показаны на рис. 9.15.

Монтаж фундаментов под колонны.Под железобетонные колонны обычно применяют фундаменты стаканного типа.

Подготовка оснований под фундаменты производится после разбивочных работ. Фундамент устанавливают на уложенный слой песчаной или цементной подготовки. Наводку фундамента на проектные оси производят в подвешенном к крюку крана состоянии. Границы основания фиксируют предварительно бивочными кольями. После монтажа фундаментов с помощью теодолита проверяют правильность положения фундаментов в плане относителыю разбивочных осей, а нивелиром — отметку дна стакана фундаментов. Смещение осей стаканов фундаментов не должно превышать ±10 мм, а отклонение отметок дна стаканов от проектной — 20 мм.

Монтаж железобетонных колонн.Монтаж железобетонных колонн одноэтажных зданий осуществляют при помощи кранов способом «на весу» с предварительной раскладкой их у места установки или с подачей к месту установки на транспортных средствах. Строповка колонн осуществляется одним из следующих способов: обвязкой универсальным стропом или траверсным стропом.

Колонны подготавливают к монтажу путем нанесения по четырем граням вверху и на уровне верха фундаментов осевых рисок, а на колоннах, предназначенных для укладки по ним подкрановых балок, кроме того, с двух сторон консолей или траверс двухветвевых колонн наносят риски осей этих балок. При подготовке колонны к монтажу к закладным деталям приваривают опорные столики и крепежные уголки для опирания и закрепления элементов стенового ограждения и других деталей, которые не были закреплены на заводах. На колонны высотой более 12 м, кроме того, закрепляют хомуты или струбцины с двумя расчалками, которыми колонны будут временно расчалены за соседние фундаменты или специальные якоря в плоскости ряда колонн.

Колонны в стаканах фундаментов временно закрепляют деревянными, металлическими или железобетонными клиньями, забиваемыми в зазоры между стенкой стакана и колонной. Железобетонные клинья после выверки не удаляют, а оставляют в бетоне омоналичивания. Временное закрепление колонн и их установка в проектное положение может осуществляться инвентарными приспособлениями — металлическими кондукторами.

Допускается отклонение осей колонн от вертикали в верхнем сечении (при высоте колонн до 15 м) до ±15 мм.

Монтаж железобетонных подкрановых балок.Унифицированные железобетонные подкрановые балки изготавливают таврового сечения пролетом 6 и 12 м. Опирают балки на консоли колонн прямоугольного сечения или траверсы двухветвевых колонн. В этих частях колонн имеются закладные стальные листы с анкерными болтами. К нижним закладным опорным деталям балок приварены накладные опорные листы с отверстиями, которыми балки при монтаже надевают на анкерные болты и закрепляют гайками, что служит временным закреплением балок при монтаже. Окончательное закрепление балок выполняют сваркой накладных опорных листов балок с закладными стальными листами на консолях или траверсах колонн. Кроме этого, балки закрепляют вверху к колоннам посредством вертикально расположенных стальных планок, привариваемых к верхним закладным деталям на опорных частях балок и к закладным деталям, имеющимся в колоннах на уровне верха подкрановых балок.

Монтаж стропильных и подстропильных балок и ферм.Монтаж этих конструкций ведут непосредственно с транспортных средств или с предварительной раскладкой в пределах монтируемого пролета, вдоль ряда колонн.

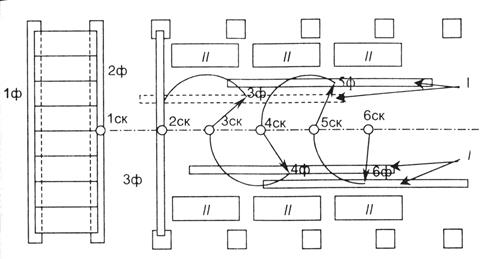

При монтаже стреловыми кранами балки и фермы укладывают так, чтобы кран мог их устанавливать в проектное положение без изменения вылета крюка (рис. 9.16).

Подготовка к монтажу стропильных и подстропильных балок и ферм в основном заключается в очистке и выправке закладных деталей, нанесении осевых рисок, закреплении оттяжек и расчалок (при надобности). Кроме того, на стропильных фермах устанавливают распорки, которыми они будут прикрепляться к смежным фермам. В зависимости от пролетов балок и ферм, наличия у них монтажных петель или отверстий применяют различные способы строповки.

Рис. 9.16. Раскладка ферм и приспособлений для монтажа ферм:

1, 2, 3, 4, 5, 6 — порядковые номера ферм и стоянок крана при их монтаже; I - разложенные фермы; II — штабеля с плитами покрытия

Стропильные и подстропильные балки и фермы устанавливают на оголовки колонн с выверкой их положения в плане по рискам разбивочных осей, нанесенным на опорах. Установка стропильных балок и ферм упрощается тем, что их опорными накладными листами с отверстиями наводят на анкерные болты, имеющиеся на закладных деталях оголовков колонн и опорных поверхностях подстропильных балок и ферм. Балки фермы на опоры наводят при помощи оттяжек. Временно стропильные балки и фермы закрепляют на анкерных болтах.

Подстропильные балки и фермы устанавливают на огололовки колонн, выверяя их положение в плане только по рискам разбивочных осей. Сразу же после установки их закрепляют на колоннах сваркой опорных закладных деталей.

Вертикальность положения ферм и временное их раскрпление обеспечивают с помощью расчалок и распорок.

Расчалками, закрепленными за верхний пояс ферм, раскрепляют первую и вторую фермы до укладки по ним и закрепления сваркой плит покрытия. Число и места установки расчалок и распорок определяют расчетом на устойчивость верхнего пояса Фермы в горизонтальной плоскости. Для ферм пролетом 18 и ставят две пары расчалок, а для ферм пролетом 30 м — три пары в середине и четвертях пролетов. При натяжении и закреплении расчалок проверяют прямолинейность верхнего пояса и вертикальность плоскости ферм. Распорки ставят, начиная с третей по ходу монтажа фермы, закрепляя последнюю к ранее смонтированной ферме, на которой уже уложены и приварены щиты покрытия.

Распорки устанавливают по одной при пролете ферм 18 м и по две при пролетах 24 и 30 м в 1/3 пролета.

Распорки закрепляют струбцинами к верхнему поясу устанавливаемой фермы, а к нижнему свисающему вниз концу привязывают пеньковую веревку, спущенную с плит покрытия равнее смонтированных ферм. После установки краном фермы распорки поднимают и закрепляют струбцинами к ранее смонтированной ферме. Только после этого может быть произведена расстроповка фермы. По ходу укладки и приварки плит покрытия в монтируемой ячейке распорки снимают.

При монтаже стропильных и подстропильных балок и ферм применяют различного типа подмости, приставные лестницы площадками, передвижные и самоходные телескопические вышки и подъемники.

При монтаже стропильных балок и ферм допускаются отклонения расстояний между осями балок и ферм по верхнему поясу ±25 мм.

Монтаж железобетонных плит покрытий. Железобетонными сборными элементами покрытий являются плиты и настилы, опирающиеся на несущие конструкции зданий.

Эти элементы укладываются на слой раствора или цементно-песчаной пасты. Кроме того, они друг с другом и элементами каркаса здания объединяются сваркой закладных деталей. Швы между всеми сборными плоскостными элементами покрытий после их укладки и закрепления заделывают бетоном или цементным раствором.

Наружные панели одноэтажных зданий монтируют обычно на всю высоту здания последовательно в каждом шаге колонн после окончания монтажа всех элементов каркаса здания на данном участке. Панели самонесущих стен устанавливают внизу на фундаментные балки на слой раствора, панели всех последующих рядов — друг на друга также на слой раствора или с прокладкой в шов герметизирующего шнура.

Специальную разбивку для установки таких панелей не выполняют, так как их устанавливают, ориентируясь на оси колонн. Временное крепление панелей не требуется, так как при установке их навешивают имеющимися у концов панелей вверху стальными уголками на такие же уголки, приваренные к закладным деталям на боковых гранях железобетонных колонн. Навесные панели наружных стен над оконными проемами устанавливают на стальные опорные столики, приваренные к закладным деталям колонн. Вверху панели так же навешивают уголками на уголки, приваренные к колоннам.

Одним из способов монтажа панелей стен одноэтажных зданий является применение специальных кранов, на башне которых имеется подъемная выдвижная рабочая площадка, отодвигаемая от стены при подъеме панели и пододвигаемая к стене при установке панели. Панели подают в зону между стеной здания и краном.

При монтаже панелей стен зданий большой высоты обычно применяют подъемные люльки, подвешиваемые внутри здания к несущим конструкциям покрытия. Расшивку и герметизацию швов и стыков снаружи здания выполняют с люлек, подвешиваемых на консолях снаружи здания.

Дата добавления: 2015-09-11; просмотров: 1724;