Организация поточного производства

Наиболее экономически эффективной формой организации производственного процесса является поточное производство, признаки которого:

- закрепление одного или ограниченного числа наименований изделий за определенной группой рабочих мест;

- ритмическая повторяемость согласованных во времени технологических и вспомогательных операций;

- специализация рабочих мест;

- расположение оборудования и рабочих мест по ходу технологического процесса;

- применение специальных транспортных средств для межоперационной передачи изделий.

При поточном производстве реализуются принципы:

- специализации;

- параллельности;

- пропорциональности;

- прямоточности;

- непрерывности;

- ритмичности.

Поточное производство обеспечивает самую высокую производительность труда, низкую себестоимость продукции, наиболее короткий производственный цикл. Основой (первичным звеном) поточного производства является поточная линия.

При проектировании и организации поточных линий выполняются расчеты показателей, определяющих регламент работы линии и методы выполнения технологических операций.

Такт поточной линии - промежуток времени между выпуском изделий (деталей, сборочных единиц) с последней операции или их запуском на первую операцию поточной линии.

Исходные данные расчета такта:

- производственное задание на год (месяц, смену);

- плановый фонд рабочего времени за этот же период;

- планируемые технологические пооперационные потери.

Такт поточной линии рассчитывается по формуле

r = Fд / Qвып,

где r - такт поточной линии (в мин);

Fд - действительный годовой фонд времени работы линии в планируемом периоде (мин);

Qвып - плановое задание на тот же период времени (шт.).

Fд = Dраб dсм Tсм kпер kрем,

где Dраб - число рабочих дней в году;

dсм - количество рабочих смен в сутки;

Tсм - продолжительность смены;

kпер - коэффициент, учитывающий планируемые перерывы;

kпер = (Тсм - Тпер) / Тсм ,

где Тпер - время планируемых внутрисменных перерывов;

kрем - коэффициент, учитывающий время плановых ремонтов.

При неизбежных технологических потерях (планируемом выходе годных деталей или изделий) такт r рассчитывается по формуле

r = Fд / Qзап ,

где Qзап - количество изделий, запускаемых на поточную линию в планируемом периоде (шт.):

Qзап =Qвып kзап ,

где kзап - коэффициент запуска изделий на поточную линию, равный величине, обратной коэффициенту выхода годных изделий (  );

);

kзап = 1/  .

.

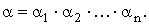

Выход годных изделий в целом по поточной линии определяется как произведение коэффициентов выхода годных изделий по всем операциям линии:

Ритм - это количество изделий, выпускаемых поточной линией в единицу времени, или величина, обратная такту.

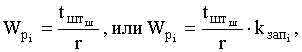

Расчет количества оборудования поточной линии ведется по каждой операции технологического процесса:

где  - расчетное количество оборудования (рабочих мест) на i-й операции поточной линии;

- расчетное количество оборудования (рабочих мест) на i-й операции поточной линии;

tштi - норма штучного времени на i-ую операцию (в мин);

kзапi - коэффициент запуска детали на i-ю операцию.

Принятое количество оборудования или рабочих мест на каждой операции Wпi определяется путем округления расчетного их количества  до ближайшего большего целого числа.

до ближайшего большего целого числа.

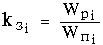

Коэффициент загрузки оборудования (рабочих мест) определяется как

.

.

Задел - это производственный запас материалов, заготовок или составных частей изделия для обеспечения бесперебойного протекания производственных процессов на поточных линиях.

Различают следующие виды заделов:

- технологический;

- транспортный;

- резервный (страховой);

- оборотный межоперационный.

Синхронизация – это процесс выравнивания длительности операции технологического процесса согласно такту поточной линии. Время выполнения операции должно быть равно такту линии или кратно ему. Методы синхронизации:

- дифференциация операций;

- концентрация операций;

- установка дополнительного оборудования;

- интенсификация работы оборудования (увеличение режимов обработки);

- применение прогрессивного инструмента и оснастки;

- улучшение организации обслуживания рабочих мест и т.д.

Дата добавления: 2015-11-20; просмотров: 1150;