Рекуперативные теплообменники

Любой рекуператор представляет собой теплообменный аппарат, работающий в условиях стационарного теплового состояния, когда тепло постоянно передается от остывающих дымовых газов к нагревающемуся воздуху (газу) через разделительную стенку.

Полное количество тепла, переданного в рекуператоре в единицу времени, определяют по уравнению

где К — суммарный коэффициент теплопередачи от дыма к воздуху (газу), характеризующий общий уровень теплопередачи в рекуператоре, Вт/(м·К); DТср — средняя (по всей поверхности нагрева) разность температур между дымовыми газами и воздухом (газом), К; F — поверхность нагрева, через которую происходит передача тепла от дымовых газов к воздуху (газу), м2.

Теплопередача в рекуператорах включает в себя три основные ступени передачи тепла: а) от дымовых газов к стенкам рекуперативных элементов; б) через разделительную стенку; в) от стенки к нагреваемому воздуху или газу.

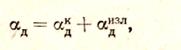

На дымовой стороне рекуператора тепло от дымовых газов к стенке передается не только конвекцией, но и излучением. Следовательно, локальный коэффициент теплоотдачи на дымовой стороне равен

где  — коэффициент теплоотдачи от дымовых газов к стенке конвекцией, Вт/(м2·К);

— коэффициент теплоотдачи от дымовых газов к стенке конвекцией, Вт/(м2·К);  —коэффициент теплоотдачи от дымовых газов к стенке путем излучения, Вт/(м·К).

—коэффициент теплоотдачи от дымовых газов к стенке путем излучения, Вт/(м·К).

Передача тепла через разделительную стенку зависит от теплового сопротивления стенки R = S/l и состояния ее поверхности.

На воздушной стороне рекуператора при нагреве воздуха тепло от стенки к воздуху передается только конвекцией, при нагреве газа конвекцией и излучением. Таким образом, при нагреве воздуха теплоотдача определяется локальным коэффициентом теплоотдачи конвекцией aв =  ; если нагревается газ, то коэффициент теплоотдачи aг =

; если нагревается газ, то коэффициент теплоотдачи aг =  .

.

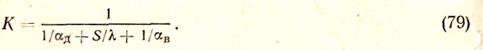

Все отмеченные локальные коэффициенты теплоотдачи объединены в суммарном коэффициенте теплопередачи

|

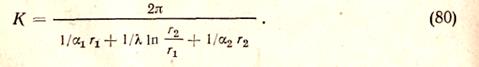

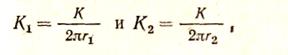

В трубчатых рекуператорах суммарный коэффициент теплопередачи следует определять для цилиндрической стенки (линейный коэффициент теплопередачи)

Коэффициент К называется коэффициентом теплопередачи трубы. Если же необходимо отнести количество тепла к площади внутренней или наружной поверхности трубы, то суммарные коэффициенты теплопередачи можно определить следующим образом:

где a1 — коэффициент теплопередачи на внутренней стороне трубы, Вт/(м2·К); a2 — то же, на наружной стороне трубы, Вт/(м2·К); r1и r2 — соответственно радиусы внутренней и наружной поверхностей трубы, м.

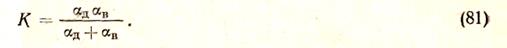

В металлических рекуператорах можно пренебречь величиной теплового сопротивления стенки S/l, и тогда суммарный коэффициент теплопередачи можно записать в следующем виде:

Все локальные коэффициенты теплоотдачи, необходимые для определения величины К, можно получить на основании законов теплоотдачи конвекцией и излучением, рассмотренных выше.

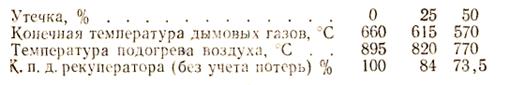

Поскольку между воздушной и дымовой сторонами рекуператора всегда есть перепад давлений, наличие неплотностей в рекуперативной насадке приводит к утечке воздуха, достигающей иногда 40—50 %. Прососы резко снижают эффективность рекуперативных установок; чем больше прососанного воздуха, тем меньше доля тепла, полезно использованного в керамическом рекуператоре (см. ниже):

Утечка воздуха влияет на величину локальных коэффициентов теплоотдачи, причем воздух, попавший в дымовые газы, не только снижает их температуру, но и уменьшает процентное содержание СО2 и Н2О, вследствие чего ухудшается излучательная способность газов.

Как при абсолютно газоплотном рекуператоре, так и при утечке локальные коэффициенты теплоотдачи меняются по поверхности нагрева, поэтому при расчете рекуператоров определяют отдельно величины локальных коэффициентов теплоотдачи для верха и низа и затем уже по усредненному значению находят суммарный коэффициент теплопередачи.

Температурное поле рекуператора

В рекуператорах движение газообразной среды может быть противоточное, перекрестное и прямоточное. График, характеризующий изменение температуры по поверхности нагрева при противоточной и прямоточной схемах движения, приведен на рис. 80. Следует отметить, что принято схему движения рассматривать по ходу дыма.

Из приведенного графика видно, что при противоточном движении конечная температура воздуха  (температура подогрева воздуха) может быть конечной температуры дымовых газов

(температура подогрева воздуха) может быть конечной температуры дымовых газов  , чего никогда не может быть при прямоточной схеме движения. Вместе с тем при противотоке температура стенки рекуператора может быть значительно выше, чем при прямотоке. Поэтому более эффективную противоточную схему используют в керамических рекуператорах и в металлических рекуператорах при относительно невысоких температурах отходящих дымовых газов. Прямоточную схему применяют для металлических рекуператоров в том случае, если температура дымовых газов настолько велика, что возникает опасность в отношении стойкости материала рекуператора.

, чего никогда не может быть при прямоточной схеме движения. Вместе с тем при противотоке температура стенки рекуператора может быть значительно выше, чем при прямотоке. Поэтому более эффективную противоточную схему используют в керамических рекуператорах и в металлических рекуператорах при относительно невысоких температурах отходящих дымовых газов. Прямоточную схему применяют для металлических рекуператоров в том случае, если температура дымовых газов настолько велика, что возникает опасность в отношении стойкости материала рекуператора.

Как при противотоке, так и при прямотоке температура дымовых газов и воздуха изменяется по поверхности нагрева, что обусловливает изменение разности температур дымовых газов и воздуха. Поэтому характерной является средняя разность температур по всей поверхности нагрева DТср.

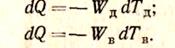

Для расчета рекуператоров необходимо знать конечные температуры газообразных сред, определить которые можно из анализа изменения температуры сред по поверхности нагрева. Анализ температурного поля рекуператора предполагает совместное рассмотрение уравнений теплообмена и теплового баланса. Для противоточного рекуператора (см. рис. 80) при постоянном (среднем) для всей поверхности нагрева суммарном коэффициенте теплопередачи К, количество тепла, передаваемое в единицу времени на малому участке поверхности dFx будет равно

где Тди Тв— температуры дымовых газов и воздуха после прохождения части поверхности.

Это же количество тепла будут терять дымовые газы и приобретать воздух. Считая по ходу более нагретой среды, получим

Здесь Wд=cдGди Wв=cвGв — произведения количества среды на ее теплоемкость.

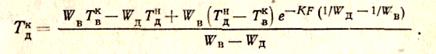

Выполнив соответствующие преобразования из этих уравнений можно получить, что

Конечная температура дымовых газов  при этом будет равна

при этом будет равна

Конечную температуру воздуха  можно определить из равенства

можно определить из равенства

которое после подстановки значения для  превратится в уравнение с одним неизвестным

превратится в уравнение с одним неизвестным  . Изменение температуры газов в рекуператоре может носить как криволинейный, так и прямолинейный характер. Судить об этом можно по величине отношения DТн/DТк.

. Изменение температуры газов в рекуператоре может носить как криволинейный, так и прямолинейный характер. Судить об этом можно по величине отношения DТн/DТк.

Если отношение DТн/DТк >0,5,то практически происходит прямолинейное изменение температуры газов по поверхности нагрева, и среднюю разность температур для всей поверхности нагрева можно определять как среднеарифметическое между DТн и DТк. При криволинейном изменении температур средняя разность определяется по выражению (82).

Величины DТн и DТк означают соответственно большую и меньшую по абсолютной величине разность температур между газами и воздухом на входе в рекуператор и на выходе из него, т. е. разности при противотоке  и

и  и при прямотоке

и при прямотоке  и

и  .

.

Таким образом, полученные выражения при известных начальной температуре дымовых газов (определяемой условиями работы печи) и начальной температуре воздуха (температуре атмосферы) позволяют найти температуру и разность температур в любой точке рекуператора, что необходимо, например, для определения температуры стенки рекуператора. Температура стенки Тд.ст со стороны дымовых газов равна

В металлических рекуператорах вследствие большой теплопроводности материала температурным перепадом по толщине стенки можно пренебречь (Тд.ст = Тв.ст), в результате чего

Конструкции рекуператоров

Исходя из реальных возможностей конструкций к рекуператорам предъявляют следующие требования:

а) обеспечение максимальной степени утилизации тепла дымовых газов;

б) достаточная стойкость против воздействия дымовых газов с высокой температурой;

в) максимальная компактность конструкции, т. е. высокая удельная поверхность нагрева на 1 м3 рекуперативной насадки;

г) наивысший суммарный коэффициент теплопередачи К, что также способствует достижению компактности рекуператора;

д) наименьшее гидравлическое сопротивление рекуператора;

е) достаточная герметичность.

Рекуператоры изготавливают из металла и керамических материалов.

Преимущества металлических рекуператоров по сравнению с керамическими следующие:

а) более высокий коэффициент теплопередачи и большая удельная поверхность нагрева (м2/м3); это обеспечивает лучшую компактность металлических рекуператоров и, следовательно, меньший объем при одинаковой общей поверхности нагрева;

б) отсутствие глубоких подземных боровов, можно размещать рекуператоры над печами;

в) улучшенная герметичность.

Сварные металлические рекуператоры можно применять для подогрева газа.

Недостатком металлических рекуператоров является их малая стойкость против воздействия высоких температур.

Керамические рекуператоры более громоздки, характеризуются меньшим коэффициентом теплопередачи и меньшей удельной поверхностью нагрева. Они мало герметичны и совершенно непригодны для подогрева газа. Размещают керамические рекуператоры только под печами, они занимают много места и требуют значительных подземных боровов. Однако керамические рекуператоры могут устойчиво работать при температуре дымовых газов 1200—1350 °С, в них обеспечивается подогрев воздуха до 800—850 °С, что позволяет применять их на высокотемпературных печах.

Металлические рекуператоры. Металл рекуператоров работает в условиях высоких температур при динамическом и окисляющем действии дымовых газов. Стойкость металлов определяет работоспособность рекуператора. Для изготовления рекуператоров применяют обыкновенные углеродистые стали, а также легированные стали и чугуны. Углеродистые стали могут работать при температуре стенки 450—500 °С и обеспечивают подогрев воздуха до 250— 300°С, а серые чугуны — при температуре стенки 500— 550 °С. И в том, и в другом случае температура дымовых газов на входе в рекуператоре не должна превышать 700—750 °С.

Для увеличения стойкости рекуператоров и повышения температуры подогрева воздуха применяют чугуны и стали, легированные в основном хромом, кремнием и алюминием. Применение легированных чугунов и сталей для изготовления металлических рекуператоров позволяет повысить температуру подогрева воздуха, но вместе с тем приводит к резкому увеличению стоимости рекуператоров. Часто для уменьшения стоимости из жаропрочного металла делают только ту часть рекуператора, которая работает при наиболее высоких температурах; остальные части выполняют из углеродистого металла.

Применяют конвективные, радиационные и комбинированные конвективно- радиационные металлические рекуператоры. Конвективные металлические рекуператоры могут быть игольчатые и трубчатые. Последнее время наибольшее распространение получили трубчатые сварные рекуператоры, так как игольчатые не обеспечивают должной герметичности.

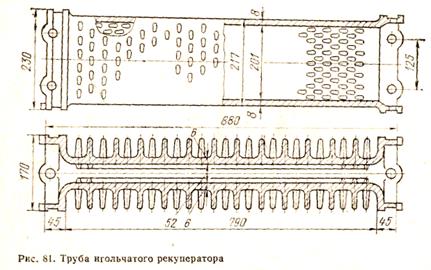

Игольчатые рекуператоры изготовляют из чугуна типа силал. Основная часть игольчатых рекуператоров (игольчатая труба) представлена на рис. 81. Иглы могут быть расположены как на внутренней, так и на наружной стороне. Иглы позволяют увеличить действительную поверхность нагрева и турбулизировать поток газов, что приводит к увеличению коэффициента теплопередачи до 93— 116,3 Вт/(м2·К) при пересчете на гладкую поверхность. Обычно внутри труб пропускают воздух, а снаружи — дымовые газы.

Иглы, находящийся на дымовой стороне рекуператоров, быстро засоряются, поэтому используют игольчатые рекуператоры с иглами только на воздушной стороне. По виду оребрения наружной поверхности трубы рекуператора выпускают двух типов 17,5 и 28, что соответствует расстоянию между иглами в миллиметрах. На внутренней, воздушной стороне расстояние между иглами всегда одинаково и равно 14 мм. Все трубы, как с наружными иглами, так и без них, выпускают длиной 880, 1135, 1640 мм.

Весь игольчатый рекуператор собран из отдельных труб с фланцами, соединяемых при помощи болтов. Крайнюю трубу прикрепляют к специальной раме, а затем к каркасу. Таким образом, между фланцами труб игольчатых рекуператоров есть большое число стыков, вследствие чего газоплотность всего рекуператора невысокая. Если рекуператор состоит из крупных секций (по 80—100 труб в каждой), то утечка воздуха может достигать 20—30%, что необходимо учитывать при расчете рекуператора. Игольчатые рекуператоры, так же как и керамические, непригодны для нагрева газообразного топлива. Секция игольчатого рекуператора, через которую воздух проходит, не меняя направления движения, называется ходом. Число ходов рекуператора зависит от температуры подогрева воздуха. Чаще всего применяют двухходовые рекуператоры, которые обеспечивают подогрев воздуха до 300—400 °С при температуре дымовых газов 800 °С. Скорость движения воздуха обычно не превышает 10 м/с, а дымовых газов 3—14 м/с. Теплопередача в игольчатых рекуператорах осуществляется в условиях перекрестного тока и зависит в основном от скорости движения газообразных сред. Коэффициент теплоотдачи игольчатых поверхностей может быть найден по формуле  .

.

Коэффициенты В и п зависят от конструкции рекуперативных труб (см. том 2 настоящего издания).

Аэродинамическое сопротивление (Па) внутренних поверхностей игольчатых труб можно найти из выражения

где w0 — скорость воздуха при 273 К; Тср — средняя температура воздуха в трубе, К;А — коэффициент, зависящий от длины трубы (см. том 2 настоящего издания).

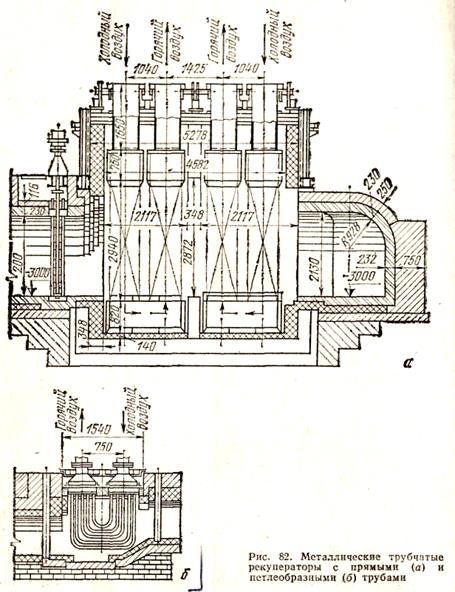

Трубчатые рекуператоры выполняют из цельнотянутых труб различного диаметра. Конструкции их многообразны.

Часто применяют рекуператоры с прямыми трубами такой конструкции, как показано на рис. 82, а. В этом рекуператоре воздух проходит между трубами, а дымовые газы — внутри труб. На пути воздуха может быть несколько поворотов, тогда рекуператор работает как многоходовый теплообменник. Подобные рекуператоры обеспечивают подогрев воздуха до 300—400 °С при температуре дымовых газов 800 °С и суммарном коэффициенте теплопередачи 17— 23 Вт/м2·К.

Следует отметить, что в процессе работы (особенно разогрева) происходит термический рост рекуператора в тем большей степени, чем длиннее трубы. Поэтому такие рекуператоры часто «подвешивают», т. е. закрепляют их только в верхней части.

Кроме рекуператоров из прямых труб, в боровах печей удобно размещать рекуператоры с петлеобразной формой труб (рис. 82, б). Этот рекуператор можно с успехом использовать на печах небольших размеров, в нем можно обеспечить подогрев воздуха до 400°С при температуре дымовых газов 800—850 °С и коэффициенте теплопередачи 23 Вт/(м2·К). Устройство висящих труб у рекуператора дает возможность обойтись без применения компенсаторов термического расширения.

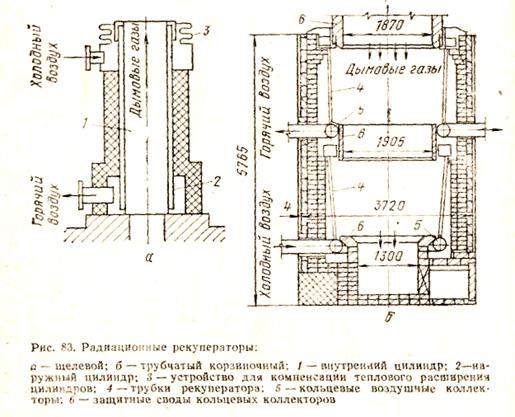

Радиационные рекуператоры. В последние годы все шире применяют радиационные металлические рекуператоры, в которых благодаря значительной толщине слоя излучающих газов их тепловое излучение является определяющим видом теплоперехода на дымовой стороне рекуператора. В радиационных рекуператорах дымовые газы, нагретые до высокой температуры, проходят с малой скоростью в каналах большого сечения. Применение радиационных рекуператоров целесообразно при температуре дымовых газов не ниже 800 °С, так как до этой температуры тепловое излучение относительно невелико. В радиационных рекуператорах воздух движется со скоростью 20— 30 м/с и выше, что обеспечивает весьма высокие коэффициенты теплоотдачи на воздушной стороне и позволяет получать значительную тепловую нагрузку поверхности нагрева. Однако благодаря интенсивному теплообмену от стенки к воздуху высокая тепловая нагрузка не вызывает опасного перегрева материала рекуператора. Температура стенки рекуператора обычно превышает температуру воздуха на 100—150°С. В радиационных рекуператорах часто применяют прямоточную схему движения теплоносителей, которая вместе с интенсивным отбором тепла на воздушной стороне позволяет повысить температурный предел применения металлических радиационных рекуператоров до 1400—1500°С. Весьма важной положительной' особенностью радиационных рекуператоров является значительно меньшая, чем у других металлических рекуператоров, засоряемость поверхности нагрева, располагаемой обычно вертикально. Вместе с тем радиационные рекуператоры более громоздки и требуют более жаростойких материалов.

В настоящее время чаще всего применяют щелевые и трубчатые радиационные рекуператоры. Щелевые рекуператоры (рис. 83, а) выполняют из двух концентрических цилиндров, сваренных из листов жаропрочной стали толщиной 4—8 мм. Диаметр дымового цилиндра зависит от размера рекуператора и обычно изменяется в пределах от 0,7 до 1,5 м. Ширина кольцевого канала для прохода воздуха равна 10—60 мм. На обоих концах рекуператора выполняются кольцевые короба для подвода и отвода воздуха. Воздух должен подводиться максимально равномерно, так как для нормальной эксплуатации щелевого радиационного рекуператора необходимо, чтобы вся его поверхность равномерно охлаждалась воздухом. В противном случае рекуператор будет коробиться и выходить из строя. Для компенсации теплового расширения цилиндров предусматривают специальные устройства. Снижение тепловых потерь достигается тепловой изоляцией наружного цилиндра. Важнейшим фактором, обеспечивающим эффективную работу радиационных рекуператоров, является развитый теплообмен на воздушной стороне, который тем интенсивнее, чем выше скорость движения воздуха. Однако обеспечение высокой скорости движения воздуха требует соответствующего повышения его движения, что в свою очередь предъявляет дополнительные требования к строительной прочности радиационных рекуператоров. Щелевые радиационные рекуператоры достаточно устойчиво работают при давлении воздуха до 4000—5000 Па, которого бывает недостаточно для обеспечения желаемой скорости движения воздуха. В случае необходимости повышения давления воздуха и, следовательно, строительной прочности применяют трубчатые радиационные рекуператоры.

Трубчатые радиационные рекуператоры бывают различных конструкций. Наибольшее распространение получили так называемые корзиночные рекуператоры, один из которых представлен на рис. 83, б. Поверхность нагрева такого рекуператора состоит из множества стальных прямых трубок небольшого диаметра, расположенных по окружности и приваренных к кольцевым коллекторам.

Рекуператор состоит из двух трубчатых «корзин». Воздух входит сначала в нижний коллектор нижней корзины, поступает по трубкам вверх, в верхний коллектор нижней корзины, а оттуда по специальному внешнему трубопроводу подается в верхнюю корзину, в которой и довершается его нагрев. Таким образом, по отношению к направлению движения дымовых газов осуществляется противоточно-прямоточный метод движения воздуха. В таких рекуператорах при температуре дымовых газов 1300 °С воздух может подогреваться до 800—850 °С при средней тепловой нагрузке на единицу поверхности нагрева около 13— 14 Вт/м2.

Керамические рекуператоры. Работа керамического рекуператора в значительной мере зависит от того, из какого материала выполнены его элементы. Работая при весьма высоких температурах, материал рекуператора должен обладать достаточной огнеупорностью, хорошей термостойкостью, высокой температурой начала деформации при нагрузке, высокой теплопроводностью, необходимыми механическими свойствами, низким коэффициентом линейного расширения и быть достаточно стойким против воздействия железистых шлаков.

Долгое время единственным материалом для изготовления керамических рекуператоров служил шамот. Однако низкие газоплотность и теплопроводность шамота обусловливает малую тепловую эффективность и большие размеры рекуператоров. Стремление использовать материалы высокой огнеупорности и теплопроводности привело к применению в керамических рекуператорах карборундовых (SiC) и высокоглиноземистых Аl2О3 > 60% огнеупоров, а также карбошамотной смеси, содержащей 35—39 % карборунда. Изделия из нее характеризуются лучшими свойствами, чем шамотные, но по теплопроводности и огнеупорности уступают карборундовым. В отечественной практике известны также случаи применения высокоглиноземистых огнеупоров для изготовления керамических рекуператоров, которые свидетельствуют о целесообразности применения подобных материалов. Более широкое распространение высокоглиноземистых материалов ограничено их высокой стоимостью.

Эффективность работы керамических рекуператоров в основном зависит от величины суммарного коэффициента теплопередачи, герметичности и удельной поверхности нагрева (м2/м3 насадки рекуператора). Конструктивные формы весьма сильно влияют не только на эти основные характеристики, но и на работу рекуператора в целом. Керамические рекуператоры собирают из отдельных труб или блоков, поэтому в насадке большое количество швов.

Герметичность рекуператоров в значительной мере определяется положением шва (вертикального или горизонтального) и длиной швов, приходящихся на 1 м3 насадки. Лучшая плотность достигается при горизонтальном расположении швов, так как при этом происходит самоуплотнение шва под действием массы вышележащих частей рекуператора. Кроме того, горизонтальные швы легче поддаются уплотнению.

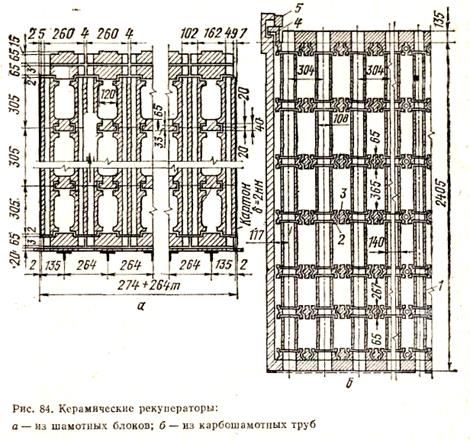

При нагреве рекуперативная насадка расширяется (растет), поэтому для компенсации этого роста верхняя часть насадки не должна быть жестко связана с окружающими стенками. С этой целью предусмотрены специальные затворы (часто песочные), позволяющие расширяться рекуперативной насадке, но перекрывающие зазор и препятствующие утечке воздуха через этот зазор на дымовую сторону. Один из таких затворов, применяемый на карбошамотных рекуператорах, показан на рис. 84. В практике отечественных предприятий применяют шамотные рекуператоры и карбошамотные рекуператоры из восьмигранных трубок.

Шамотный рекуператор (рис. 84, а) собирают из фасонных кирпичей четырех марок. Основной его частью являются установленные вертикально фасонные блоки, что дает горизонтальные швы. Воздух движется снизу вверх по четырем каналам внутри блока.

Дымовые газы направляются между блоками, совершая петлеобразное движение и омывая их с двух сторон. Удельная поверхность рекуператора из шамотных блоков составляет 6,35 м2/м3, масса 980 кг/м3 насадки. Рекуператор такого типа обеспечивает подогрев воздуха до 500—600°С при температуре дымовых газов 100—1100°С и коэффициенте теплопередачи, 4,65—5,8 Вт/(м2·К).

Отличительная особенность шамотного рекуператора состоит в том, что возникающие на пути воздуха сопротивления невелики и поэтому для движения воздуха может быть использован его геометрический напор. Печи, оборудованные рекуператорами подобного типа и инжекционными горелками, могут работать в отсутствие вентиляторов. При этом достигается меньший перепад давлений между воздушными и дымовыми каналами, что приводит к увеличению общей герметичности рекуператора, не превышающей 10 %.

Во время кладки рекуператора места соединения фасонных блоков и перегородок промазывают специальным раствором твердеющего на воздухе цемента, в состав которого (по массе) входит 90 % шамотного порошка, 10 % боксита уральского, 15% (сверх 100%) растворимого стекла.

Карбошамотный трубчатый рекуператор (рис. 84, б) применяют для нагревательных колодцев, а также стекловаренных и методических печей. Этот рекуператор собирают из восьмигранных трубок высотой 300—400 мм, которые располагают в шахматном порядке и соединяют между собой шамотными восьмигранными муфтами 2. В верхней части рекуператора предусмотрен специальный песочный затвор 4, 5 для создания большей газоплотности. Дымовые газы движутся внутри трубок сверху вниз, воздух омывает керамические трубки снаружи. Воздух движется перпендикулярно дымовым газам и поднимается снизу вверх, причем для протекания его из одного хода в другой в перегородках опускают необходимое число промежуточных вставок 3.

Живое сечение рекуператора по воздушному тракту для трубок высотой 400 мм составляет 55%, а по дымовому тракту 19 %. Скорость движения воздуха при нормальных условиях равна 1—2 м/с, а дымовых газов 0,7—1 м/с. Рекуператор данной конструкции используют на печах, температура отходящих дымовых газов которых 1100—1400°С. Такая конструкция обеспечивает подогрев воздуха до 800—850 °С. При подобных условиях в рекуператоре достигается суммарный коэффициент теплопередачи 8,15— 10,4Вт/м2·К.

При общей массе элементов, приходящихся на 1 м3 насадки, составляющей около 550 кг, удельная поверхность нагрева на 1 м3 насадки составляет, м2: по дымовым газам 9,5; по воздуху 7,5; средняя 8,5.

У рекуператора два основных недостатка — низкая герметичность и засорение (ошлакование) верхней части рекуперативных трубок.

Низкая герметичность карбошамотных рекуператоров является его наибольшим недостатком; утечка иногда достигает 40% всего воздуха, поданного в рекуператор. Особыми приемами сборки рекуператора, а также аккуратной эксплуатацией можно повысить герметичность, но совершенно устранить утечки воздуха почти невозможно.

Ошлакование происходит вследствие того, что дымовые газы несут частички сажи, окалины и коксика (на нагревательных колодцах), которые, осаждаясь на раскаленной поверхности керамики, привариваются к ней и зачастую полностью забивают трубки.

Расчет рекуператоров

Обычно целью расчета является определение размеров рекуператора, необходимых для обеспечения подогрева требуемого количества воздуха (газа) до необходимой температуры. В отдельных случаях приходится решать обратную задачу. Расчет рекуператоров ведется обычно в следующем порядке.

1. Составление теплового баланса. Для газоплотных рекуператоров тепловой баланс составляют лишь с учетом 10 % потерь тепла в окружающую среду, т. е.

При составлении теплового баланса для негазоплотных рекуператоров необходимо учитывать утечку воздуха в дымовые каналы. Это особенно важно при расчете керамических рекуператоров. Утечку воздуха целесообразно принимать в пределах от 15 % (для шамотных рекуператоров методических печей) до 30 % (для рекуператоров нагревательных колодцев) первоначального количества воздуха, поданного в рекуператор. При этом уравнение теплового баланса может быть представлено следующим образом:

Уравнения (84) и (85) должны быть решены относительно температуры  дымовых газов, уходящих из рекуператора.

дымовых газов, уходящих из рекуператора.

Параллельно с расчетом теплового баланса уместно определить необходимое для последующего расчета количество тепла, передаваемого через поверхность нагрева рекуператора в единицу времени: для газоплотных конструкций

где Vд и Vв — объем дымовых газов и воздуха, м3/c; DVв — количество воздуха, ушедшее в дымовые каналы, м3/с; сд и св — теплоемкости дымовых газов и воздуха, при соответствующих температурах, Дж/(м3·К).

2. Определение средней разности температур. При определении средней разности температур необходимо учитывать взаимный характер движения газообразных сред.

Как уже указывалось, что при  среднюю разность температур теплоносителей можно определять как арифметическую.

среднюю разность температур теплоносителей можно определять как арифметическую.

3. Определение суммарного коэффициента теплопередачи К. Для определения величины К целесообразно задаваться скоростью движения дымовых газов и воздуха.

Для металлических рекуператоров скорость движения дымовых газов w0 следует принимать равной 3—5 м/с, скорость воздуха 7—10 м/с. Для керамических рекуператоров из-за их низкой газоплотности скорость принимают меньшей. Так, для рекуператоров нагревательных колодцев целесообразно принимать скорость воздуха (при 0°С) 0,8—1,2, а скорость дымовых газов 0,5—0,8 м/с. При расчете рекуператоров методических печей wов = 0,7—1 и wод = 1,2—2 м/с. Зная скорость движения и температуры газообразных сред, применяя выражения, приведенные выше, можно определить локальные коэффициенты теплоотдачи на воздушной и дымовой сторонах.

4. Определение общей поверхности нагрева и размеров рекуператора. Для определения поверхности нагрева пользуются выражением (78). Разделив общую поверхность нагрева рекуператора на удельную, характерную для каждой конструкции, легко получить объем рекуператора и перейти к определению его размеров.

После теплового расчета рекуператора определяют аэродинамическое сопротивление по дымовому и воздушному трактам.

При расчете рекуператоров печей, работа которых характеризуется переменной во времени тепловой нагрузкой, после расчета на максимальный расход топлива необходимо провести, кроме того, поверочный расчет на наименьший расход топлива.

Дата добавления: 2015-11-10; просмотров: 6719;