Контактная сушка

Контактная сушка, или сушка на греющих поверхностях, осуществляется при атмосферном давлении и под вакуумом, понижающим температуру сушки и увеличивающим ее скорость.

Материальный баланс контактной сушки можно описать уравнениями (14.8) и (14.9).

Тепловой баланс контактной сушки отражает два периода осуществления процесса: нагревание материала до начальной температуры сушки и собственно сушка.

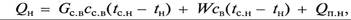

Соответственно расход теплоты на нагрев материала (первый период процесса контактной сушки) составит

где Qс.в – количество сухого вещества, содержащегося в подаваемом на сушку влажном материале; сс..в – теплоемкость сухого вещества; tc. н, tн – начальные температуры сушки и влажного материала; W — количество влаги, содержащееся в исходном материале и испаряющееся в процессе сушки; св – теплоемкость влаги; Qп. н – потери в окружающую среду при нагревании материала.

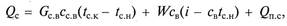

Расход теплоты собственно на сушку (второй период) составляет

где tс. к – конечная температура сушки; i – энтальпия водяных паров, образующихся при сушке; Qп. с – потери теплоты в окружающую среду при сушке.

Радиационная сушка осуществляется подводом к материалу тепловой энергии потоком инфракрасных лучей. Поскольку удельные тепловые потоки к материалу в десятки раз превышают соответствующие величины при контактной и конвективной сушке, происходит интенсивный нагрев и испарение влаги из высушиваемых тел.

В качестве нагревающих устройств при радиационной сушке применяют либо специальные электролампы с увеличенными нитями накаливания, либо экраны или панели, нагреваемые газом или электрическим током. В современных установках эффективно используются излучающие насадки с беспламенными горелками. Радиационные сушилки компактны и эффективны для сушки тонколистовых материалов и окрашенных поверхностей.

Диэлектрическая сушка (сушка токами высокой частоты) предназначена для высушивания толстослойных материалов, когда необходимо регулировать скорость сушки, температуру и влажность не только на поверхности, но и в глубине материала.

Физические основы диэлектрической сушки заключаются в том, что под действием электрического поля ионы и электроны в материале меняют направление движения синхронно с изменением заряда электродов, полярные молекулы приобретают вращательное движение, а неполярные молекулы поляризуются в результате смещения их зарядов. Эти процессы приводят к выделению теплоты , которая равномерно нагревает материал, способствуя перемещению влаги к периферийным слоями испарению ее с поверхности тела.

Таким образом можно сушить материалы, обладающие диэлектрическими свойствами. Однако диэлектрическая сушка требует расходов энергии, в несколько раз превышающих соответствующие расходы на контактную или конвективную сушку, а также более сложного и дорогого оборудования.

Сублимационная сушка – удаление влаги, находящейся в материале в виде льда, переводом в пар, минуя жидкое состояние. Теплота, расходуемая на испарение влаги, подводится к материалу излучением от обогреваемых теплоносителем (горячей водой) полых плит. Остаточное давление в сублимационных сушилках составляет 13 ... 133 Па (0,1... 1,0 мм рт. ст.), температура порядка -50°С.

Сушку производят при мягком обогреве замороженного материала, так как количество передаваемой теплоты не должно превышать ее расход на сублимацию льда без его плавления.

Способ сублимационной сушки дорогостоящ и целесообразен только в тех случаях, когда к высушенному продукту предъявляются высокие требования по сохранению свойств при длительном хранении (в частности, биологических).

Сублимационную сушку применяют для высушивания плазмы крови, лекарственных препаратов, высококачественных продуктов питания и т. д.

Дата добавления: 2015-08-14; просмотров: 3114;