Чувствительность.

Чувствительность дефектоскопа, определяемая в общем случае как возможность дефектоскопа выявлять отражатели заданного размера, является важнейшим параметром, определяющим в основном достоверность и воспроизводимость контроля.

Проведение контроля при произвольном уровне чувствительности дефектоскопа может привести к пропуску опасных дефектов или к напрасному забракованию изделий в результате регистрации эхосигналов от мелких неопасных дефектов или даже от структурных неоднородностей. Поэтому обнаружение дефектов, оценка их размеров и отбраковка продукции должны производиться на строго определенных уровнях чувствительности.

Различают несколько видов чувствительности: реальную, абсолютную, предельную, браковочную, поисковую и условную.

Реальная чувствительность определяется минимальными размерами реальных дефектов, которые могут быть обнаружены в изделиях данного вида при выбранной настройке дефектоскопа. В силу различных отражающих свойств реальная чувствительность к трещинам будет отличаться от реальной чувствительности к включениям и т.д. Численное выражение реальной чувствительности определяется на основании статического анализа выявленных дефектов в данном изделии, которые были измерены при вскрытии.

Абсолютная чувствительность характеризует максимально достижимую чувствительность электроакустического и электрического трактов дефектоскопа к акустическим сигналам. Она может измеряться величиной резерва чувствительности до появления шумов при полностью введенных регуляторах усиления и мощности по отношению к опорному донному сигналу от плоскости, расположенной на расстоянии  от преобразователя. Эта характеристика необходима для оценки потенциальных возможностей дефектоскопа с данным преобразователем (размеров минимального выявляемого дефекта и глубины прозвучивания). Современные дефектоскопы имеют абсолютную чувствительность порядка 80-100 дБ.

от преобразователя. Эта характеристика необходима для оценки потенциальных возможностей дефектоскопа с данным преобразователем (размеров минимального выявляемого дефекта и глубины прозвучивания). Современные дефектоскопы имеют абсолютную чувствительность порядка 80-100 дБ.

Предельная чувствительность определяется наименьшей площадью плоскодонного отверстия, соосного с акустической осью преобразователя, расположенного в данном испытательном образце на данной глубине и уверенно выявляемого при заданной настройке дефектоскопа. Этот уровень часто называют контрольной чувствительностью, а искусственный отражатель, по которому он настраивается – контрольным отражателем. Предельная чувствительность является основным параметром контроля и обычно регламентируется соответствующими нормативными документами.

Эквивалентной площадью (диаметром) называют площадь (диаметр) плоскодонного отверстия, залегающего на той же глубине, что и реальный дефект, и дающий ту же амплитуду эхо-сигнала.

Предельную чувствительность, распространенную на весь объем контролируемого изделия называют уровнем фиксации (контрольным уровнем) или уровнем браковки. Уровень фиксации определяется эквивалентной площадью дефекта, который должен выявляться во всем объеме контролируемого изделия; уровень браковки – эквивалентной площадью дефекта, недопустимого в данном изделии. Уровни фиксации и браковки установлены в нормах контроля данного изделия.

Браковочная чувствительность характеризуется максимальной площадью плоскодонного отражателя, предельно допустимого по действующим техническим условиям для данного изделия. Обычно ее уровень на 3,5-6 дБ (в 1,5-2 раза) ниже, чем уровень предельной чувствительности.

Поисковая чувствительность определяет уровень усиления дефектоскопа при поиске дефектов. Необходимость ее введения обусловлена тем, что предельная чувствительность дефектоскопа в процессе сканирования значительно ниже, чем при неподвижном положении преобразователя. Поисковая чувствительность обычно на 5-8 дБ превышает уровень предельной чувствительности.

Настройку на предельную чувствительность (на заданной глубине), уровни фиксации и браковки выполняют по искусственным дефектам. Не обязательно изготовление дефектов типа плоскодонного отверстия. Можно воспользоваться другими отражателями или донным сигналом и выполнить пересчет по формулам акустического тракта или АРД-диаграммам.

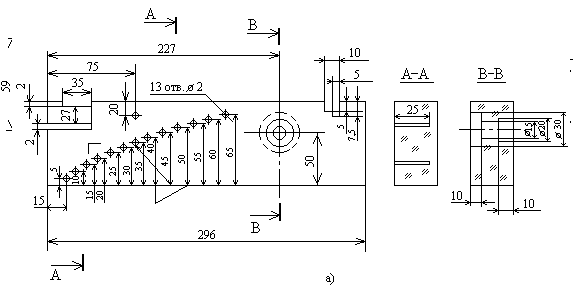

Условную чувствительность дефектоскопа с преобразователем определяют по максимальной глубине (мм) расположения отражателя – бокового отверстия диаметром 2 мм, уверенно выявляемого дефектоскопом в стандартном образце СО-1 из плексигласа (рис. 4.1,а) или по разности (дБ) между показаниями аттенюатора Nx, для которого определяется чувствительность, и показанием N0, при котором еще уверенно выявляется отражатель диаметром 6 мм на глубине 44 мм в стандартном образце СО-2 (рис. 4.1,б).

Условные чувствительности по СО-1 и СО-2 могут быть сопоставлены экспериментально.

|

|

Некоторому значению предельной чувствительности соответствует определенное значение условной. Предельная чувствительность может быть воспроизведена по условной, если значения f1, a0, 2а, t преобразователей соответствуют тем значениям, для которых была задана условная чувствительность. Часто настраивают уровень фиксации по искусственным дефектам в лаборатории и там же определяют условную чувствительность, а затем воспроизводят уровень фиксации на месте контроля по небольшим образцам СО-1 или СО-2.

Эталонирование чувствительности по испытательным образцам является самым распространенным способом. При этом способе эталонирование чувствительности производится по испытательному образцу или непосредственно на контролируемом изделии, в котором выполнено плоскодонное отверстие или другой отражатель эквивалентной площадью, регламентируемой соответствующими нормативными документами.

Прямым способом можно эталонировать чувствительность дефектоскопа любого типа. Способ наиболее прост и автоматически учитывает влияние многих факторов на параметры акустического тракта. Но он весьма дорогостоящий, так как требует изготовления большого набора испытательных образцов с различными отражателями. Испытательный образец изготовляют из стали той же марки, что и контролируемое изделие. Обязательными условиями являются соответствие качества поверхности испытательного образца качеству поверхности контролируемого изделия и проведение термообработки, если она предусмотрена для контролируемого изделия. Размеры образца должны быть такими, чтобы на эхо-сигнал от отражателя не накладывались ложные сигналы от стенок и углов образца. Эти ложные сигналы должны быть по развертке значительно дальше опорного эхо-сигнала.

На испытательном образце на расстоянии не менее 20 мм от одного из краев делают искусственные эталонные отражатели, соответствующие требуемой предельной или браковочной чувствительности. Производить настройку чувствительности по образцам с реальными дефектами нельзя. Это объясняется невозможностью точного определения размеров и формы реальных дефектов и воспроизведения их при тиражировании образцов.

Выбор типа отражателя определяется его отражательными свойствами, технологичностью изготовления и возможностью выдерживания заданных размеров: ГОСТы 21397-81, 24507-80 и 14782-86 предусматривают применение следующих эталонных отражателей: плоскодонное отверстие, боковой цилиндрический отражатель, сегментный отражатель и угловой отражатель.

Плоскодонное отверстие изготовляют в испытательном образце так, чтобы его ось совпадала с осью ультразвукового пучка (рис. 4.2,а). При настройке РС-преобразователя ось отверстия должна быть перпендикулярна поверхности образца. У данного эталонного отражателя имеется существенное достоинство – крутая монотонная зависимость приращения амплитуды эхо-сигнала от диаметра отражателя.

Боковой цилиндрический отражатель (боковое отверстие) наиболее легко изготавливаемый тип отражателя (рис. 4.2,б). Основными преимуществами бокового отражателя являются легкость изготовления, хорошая воспроизводимость результатов и возможность использования для преобразователей любых типов.

Боковой цилиндрический отражатель (боковое отверстие) наиболее легко изготавливаемый тип отражателя (рис. 4.2,б). Основными преимуществами бокового отражателя являются легкость изготовления, хорошая воспроизводимость результатов и возможность использования для преобразователей любых типов.

В химическом машиностроении для настройки чувствительности дефектоскопа при контроле сварных швов широко распространен сегментный отражатель (рис. 4.2,в). Его изготовляют с помощью фрезы на поверхности образца. Отражающая поверхность сегмента радиусом bс должна быть перпендикулярна преломленной акустической оси преобразователя. К сожалению, из-за влияния донной поверхности такой отражатель может использоваться только при a=(52±5)°.

В химическом машиностроении для настройки чувствительности дефектоскопа при контроле сварных швов широко распространен сегментный отражатель (рис. 4.2,в). Его изготовляют с помощью фрезы на поверхности образца. Отражающая поверхность сегмента радиусом bс должна быть перпендикулярна преломленной акустической оси преобразователя. К сожалению, из-за влияния донной поверхности такой отражатель может использоваться только при a=(52±5)°.

Высота h сегментного отражателя должна быть больше длины ультразвуковой волны; отношение h/b сегментного отражателя должно быть более 0,4.

Угловой отражатель (зарубка) хорошо имитирует выходящие на поверхность трещины и непровары (рис. 4.2,г). Анализ отражения ультразвуковых волн от моделей дефектов в виде угловых отражателей показал, что отраженное от зарубки поле формируется в основном в результате двукратного отражения волн от дефекта и поверхности изделия (углового эффекта).

Предельную чувствительность от плоскодонного отверстия на предельную чувствительность от зарубки перерассчитывают по формуле Sз=Sп/N, где N– коэффициент, определяемый по графику N=f(e) (рис.4.3). Коэффициент N практически не зависит от материала.

Зарубки выдавливаемые специально заточенным инструментом – бойком.

Ширина b и высота h углового отражателя должна быть больше длины ультразвуковой волны: отношение h/b должно быть более 0,5 и менее 4,0.

|

Рис. 4.3. Зависимость N = f (e) для стали,

алюминия и его сплавов, титана и его сплавов.

Если производят контроль не всего наплавленного металла за один проход, а по слоям (последовательно верхнего, среднего и нижнего), то отражатель должен находиться на глубине нижней границы соответствующего слоя.

Способ эталонирования по АРД-диаграммам (амплитуда – расстояние - диаметр) состоит в том, что предельную чувствительность, выраженную через эквивалентную площадь отражателя, устанавливают как долю от опорного эхо-сигнала, полученного от двугранного угла, бесконечной плоскости или цилиндрической поверхности и т.п. Его применение не требует набора образцов различной толщины. Кроме того, такое эталонирование можно проводить в нескольких точках изделия, что позволяет усреднить эталонный уровень и избавиться от случайных ошибок.

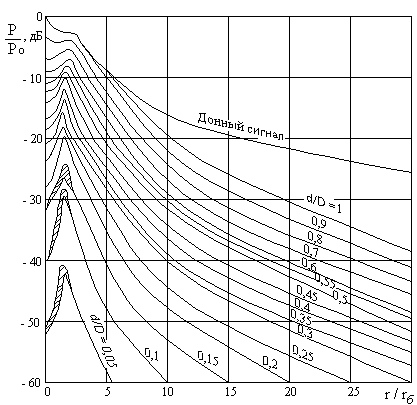

Используют АРД-диаграммы двух видов. Обобщенная безразмерная АРД-диаграмма представляет собой семейство кривых, отражающих зависимость амплитуды сигнала Р/Р0 в дБ от диаметра дискового отражателя d, расстояния до него r, диаметра пьезоэлемента D и частоты ультразвука f. Она построена в безразмерных параметрах:  . Обобщенная АРД-диаграмма (рис. 4.4) является основой для построения специализированных АРД-диаграмм для конкретного преобразователя с помощью перехода от безразмерных параметров к непосредственно измеряемым d и r.

. Обобщенная АРД-диаграмма (рис. 4.4) является основой для построения специализированных АРД-диаграмм для конкретного преобразователя с помощью перехода от безразмерных параметров к непосредственно измеряемым d и r.

В качестве примера определим с помощью АРД-диаграммы амплитуду сигнала от дефекта диаметром d=6 мм, расположенного в стальном образце на глубине r = 100 мм перпендикулярно оси нормального искателя диаметром D=12 мм (радиус а=6 мм) на частоту 2,5 МГц.

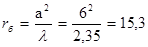

Длина волны  мм.

мм.

Длина ближней зоны  мм.

мм.

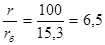

Приведенное расстояние  .

.

Приведенный диаметр дефекта  .

.

На пересечении вертикали  и кривой

и кривой  находим

находим

отр. дБ=0,053.

отр. дБ=0,053.

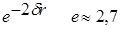

Чтобы учесть затухание ультразвука, нужно умножить полученное значение на  . Пусть коэффициент затухания равен 0,00125 непер/мм, тогда, переходя к децибелам, получим:

. Пусть коэффициент затухания равен 0,00125 непер/мм, тогда, переходя к децибелам, получим:

отр. дБ.

отр. дБ.

Таким образом, c учетом затухания  отр. дБ = 0,0415.

отр. дБ = 0,0415.

|

|

Дата добавления: 2015-08-14; просмотров: 8289;