Средства уравновешивания осевого усилия

При работе насоса рабочее колесо с односторонним входом подвержено действию осевой гидравлической силы, являющейся суммой двух сил: статической и динамической. Главная часть силы — статическая — возникает вследствие асимметрии рабочего колеса.

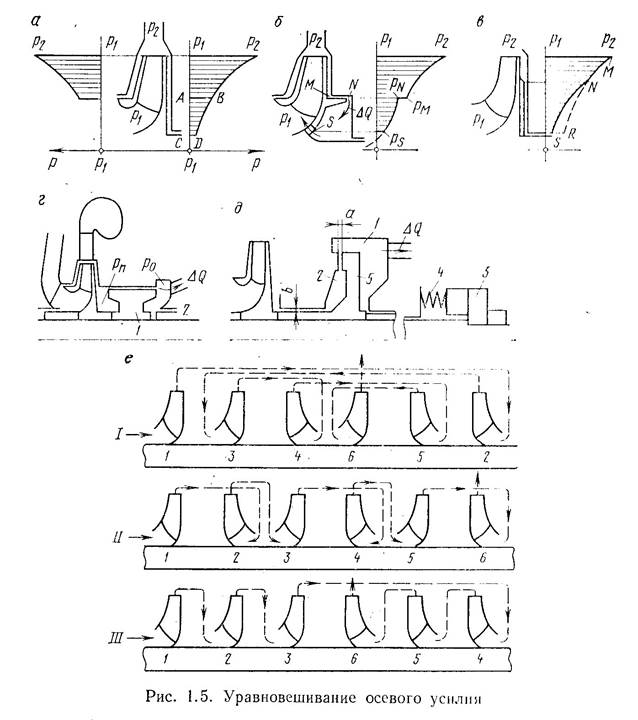

Схема возникновения этой силы показана на рис. 1.5, а. При вращении жидкости, заключенной между дисками рабочего колеса и стенками корпуса, давление, действующее на диски, распределено так, как показано на левой и правой эпюрах. Легко видеть, что суммарное статическое усилие, действующее влево, представляется объемом параболоида с образующей АВСD. При повороте потока жидкости в рабочем колесе действует также небольшая динамическая сила, направленная в противоположную сторону. Результирующее усилие может быть весьма значительным.

Для уравновешивания осевой силы в одноступенчатых насосах применяют:

1) рабочие колеса двустороннего входа, что является наиболее радикальным средством;

2) разгрузочную камеру, расположенную за колесом, отделенную от области высокого давления уплотнительным пояском и соединенную с областью всасывания трубкой или отверстиями в заднем диске (рис. 1.5, б). Недостаток устройства: перетекание жидкости (DQ) через второе уплотнение колеса и снижение к. п. д. насоса (на 4—6%);

3) радиальные ребра на заднем диске (рис. 1.5, в), изменяющие эпюру распределения давления за колесом (по линии MNS вместо MNR). В насосах, перекачивающих загрязненные жидкости, такие ребра предотвращают накапливание взвешенных частиц за колесом. Недостаток: затрата дополнительной мощности, поглощаемой ребрами.

В отсутствие указанных гидравлических устройств осевая сила воспринимается упорным подшипником вала, который должен быть рассчитан на большую нагрузку. При этом насос усложняется.

В многоступенчатых насосах осевое усилие уравновешивают следующими средствами.

1. Барабаном (думмисом), закрепленным на валу между последней ступенью и разгрузочной камерой (рис. 1.5, г). Разностью двух давлений рn и рo, действующих с двух сторон на барабан 1, создается сила, противодействующая осевому усилию. Одновременно достигается разгрузка от высокого давления рn уплотнения вала 2.

2. Автоматической гидравлической пятой 5, также устанавливаемой за последней ступенью (рис. 1.5, д). Как и в предыдущем устройстве, камера 1 соединена с областью низкого давления. В промежуточной камере 2 давление изменяется в зависимости от торцового зазора а. Если ротор сдвигается влево и зазор а уменьшается, то утечка через пяту также уменьшается, а давление в камере 2 возрастает. В результате дальнейшее перемещение ротора прекращается. Сдвиг ротора вправо приводит, наоборот, к падению давления в камере 2 и, следовательно, к уменьшению уравновешивающего усилия.

Во избежание металлического контакта в гидропяте при остановке насоса ротор снабжается отжимным устройством, например, небольшой механической пятой 3 и пружиной 4 или поршнем, выталкиваемым давлением масла от отдельного насоса, включаемого на время запуска и остановки агрегата.

Существует разновидность гидропяты, в которой дросселирующая цилиндрическая щель b располагается после торцовой а.

Такое устройство исключает парообразование в зоне пяты при чрезмерном падении давления в разгрузочной камере.

3. Оппозитным расположением рабочих колес (рис. 1.5, e). В схеме I концевые уплотнения вала находятся под невысокими давлениями, но переводные каналы между ступенями (1—6) имеют значительную длину, что усложняет корпус насоса и его очистку. В схеме II каналы короткие, но уплотнение вала (справа) подвержено высокому давлению. На схеме III показано компромиссное решение, имеющее свой недостаток — большой перепад давления между ступенями 3 и 6 (возрастание перетоков жидкости в уплотнении вала).

Дата добавления: 2015-07-10; просмотров: 1458;