Влияние термического цикла сварки на свариваемость

При дуговой сварке термический цикл отличается быстрым нагревом и более медленным охлаждением, что представляет характерную особенность теплового воздействия сварочного процесса на основной металл и на предыду-щие слои металла шва. Термический цикл на разных расстояниях от источника тепла неодинаков, поэтому сварное соединение представляет собой агрегат с неоднородной структурой и неоднородными свойствами как в околошовной зоне, так и в металле шва.

Зона термического влияния улучшаемых сталей, имеет ряд структурных участков: участок оплавления; участок крупного зерна (участок перегрева); участок полной перекристаллизации; участок неполной перекристаллизации; участок высокого отпуска.

Для имитации разных участков ЗТВ заготовки и из основного металла об-рабатывались термическим циклом сварки с нагреванием к разной температуре и потом охлаждались на воздухе. Для имитации участка оплавления заготовки наплавлялися в аргоне с присадкой прутков из основного металла. Потом из этих заготовок изготовлялись образцы и испытывались через 20...30 сут (табл. 13)

Таблица 13 - Свойства основного металла в разных участках 3TB

для стали марок 12Х1МФ и 15Х2МФ

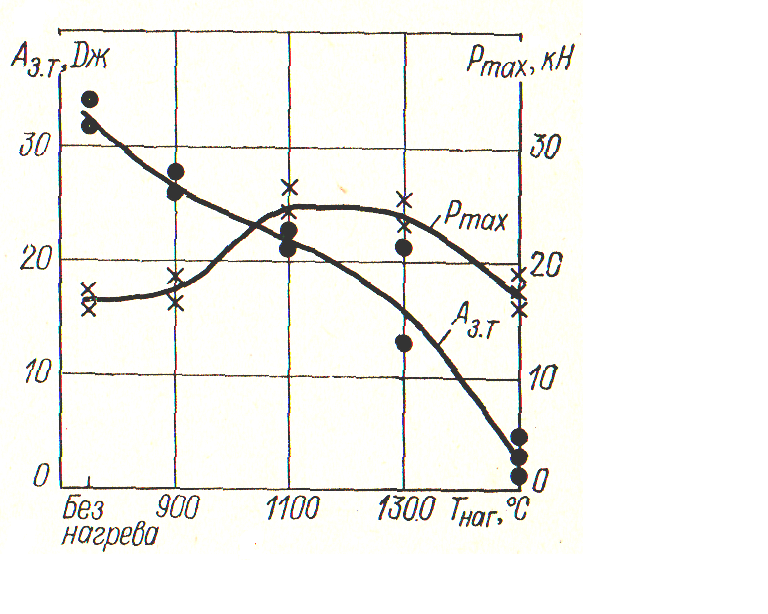

Как видно из табл. 13 и рис. 23, 24, свойства металла в разных участках ЗТВ значительно отличаются от исходных свойств основного металла. Наибо-лее хрупкими участками ЗТВ есть участки оплавления и перегрева. Так, для участка перегрева ЗТВ стали 15Х2МФ сопротивляемость зарождению трещи-ны уменьшалась с 29,5 до 0,9 Дж, т.е. приблизительно в 32 раза, а сопротивляе-мость распространению трещины - с 99 до 3,2 Дж/см2, т.е. в 30 раз в сравнении с исходными свойствами основного металла.

Работа распространения трещины Ар.т для этого участка ЗТВ при полно-стью кристалическом изломе определялась на образцах с усталостной трещи-ной. На участках перегрева и оплавления также наблюдается значительное сни-жение пластических свойств металла и повышения прочностных.

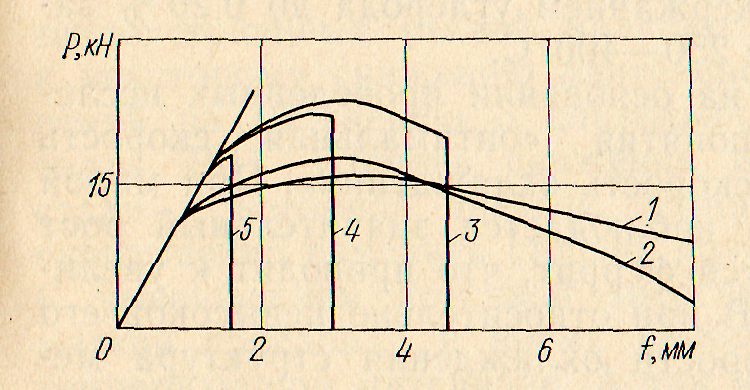

Рисунок 23 - Вид диаграммы статического изгиба образцов из стали 1Х2М в зависимости от температуры нагрева при имитированном сварочном цикле:

1 - без нагрева; 2 - нагрев до 900 °С; 3 - нагрев до 1100°С;

4 - нагрев до 1300°С; 5 - нагрев до 1500°С

а б

Рисунок 24 - Вплив температури нагрівання при імітованому зварювальному циклі на роботу зародження тріщини А3.т і максимальне руйнівне навантаження Ртгх : а- для сталі 1Х2М; б - для сталі 10Х2М1ФБ

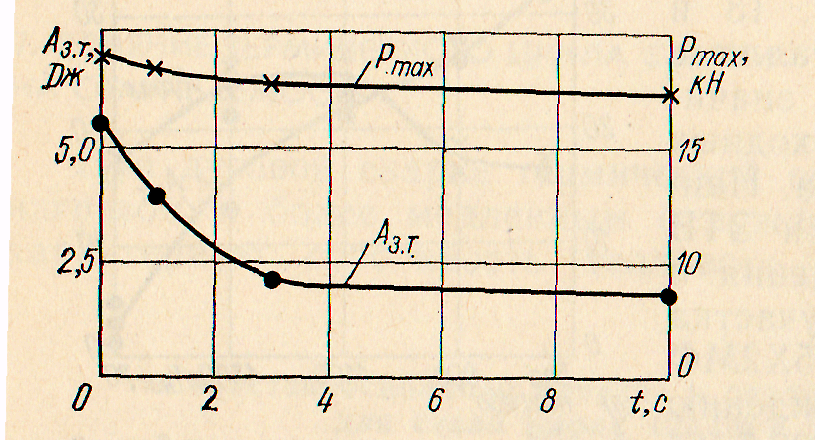

Продолжительность пребывания металла ЗТВ выше точки AC l приводит к увеличению роста зерна и, как следствие этого, к уменьшению сопротивляе-мости образованию холодных трещин. Так, на рис. 25 показано, что увеличение продолжительности выдержки при температуре 1400...1500°С приводит к зна-чительному снижению работы зарождення трещины. Скорость охлаждения при сварке в температурном интервале минимальной стойкости аустенита опреде-ляет характер фазовых преобразований и структуру металла шва и зоны терми-ческого влияния.

Рисунок 25 - Влияние времени выдержки при 1400...1500 °С на А3.т и Рmax при обработке ТЦС стали 1Х2М (испытано при 20°С через 1...2 часа после обработки)

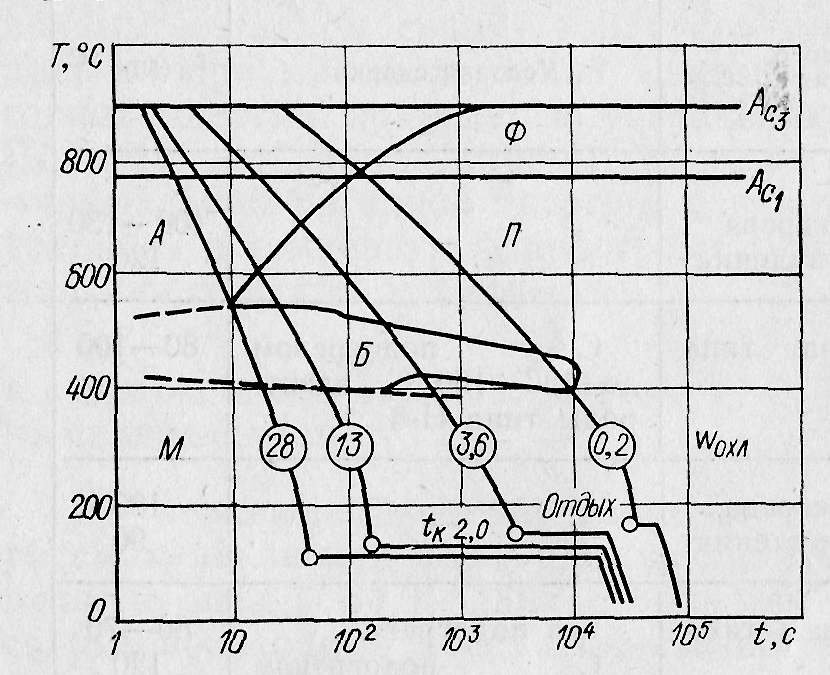

Для исследования фазовых преобразований и изменений структуры ме-талла ЗТВ в зависимости от скорости охлаждения строятся термокинетические диаграммы превращения аустенита. Так, для стали 12Х1МФ (рис. 26) измене-ние скорости охлаждения от 0,2 до 50°/С приводит к изменению структуры от феритно-перлитной до полностью мартенситной.

Рисунок 26 - Термокинетическая диаграмма преобразования аустенита для стали 12Х1МФ

В процессе охлаждения фазовые преобразования при сварке теплостой- ких сталей с содержимым углерода до 0,20 % заканчиваются при температуре 250......4000С.

На основании проведенных исследований сформулированы понятия "оп-тимальная скорость охлаждения" и "допустимая скорость охлаждения". При ма-лой скорости охлаждения в ЗТВ наблюдается значительный рост зерна и в стру-ктуре появляется ферит, что приводит к увеличению хрупкости металла ЗТВ при относительно невысокой его твердости. При большой скорости охлаждения структура металла ЗТВ и шва выходит мартенситной, что также приводит к снижению пластических свойств. Поэтому существует интервал оптимальной скорости охлаждення, в котором обеспечиваются оптимальные механические свойства металла ЗТВ и шва.

Значение оптимальной и доустимой скоростей охлаждения для некоторых марок стали приведены в табл. 14, из которой видно, что для теплостойких ста-лей оптимальная скорость охлаждения лежит в пределах от 0,8...2 до 4...25 °/С в зависимости от марки стали.

Таблица 14 Значение оптимальной и допустимой скоростей охлаждения

| Марка сталі | Awmr °/c | HV при wопт | wд, °/с | HV при wд | Источник |

| 10ХСНД 20Х2МФ | 0,8-15 1-25 | 250—275 270—425 | – | – | [93] |

| 15Х2МФА | 2-4 | 363 - 429 | 13—15 | [11] | |

| 15Х2НМФА | — | — | [89] |

За рубежом в качестве параметра термического цикла сварки использует-ся не скорость охлаждения, а время охлаждения в интервале температур от 800 до 500°С. Для оценки свойств металла ЗТВ используются 4 стандартных режи-ма охлаждения, равными 15, 30, 60 и 120с, и соответственно со скоростью ох-лаждения, равной 20, 10, 5 и 2,5/ °С в температурном интервале от 800 до 500°С. Эти стандартные режимы охлаждения совпадают с интервалом оптима-льных скоростей охлаждения.

Ширина зоны термического влияния, а также ширина отдельных участков ЗТВ, в основном, зависит от погонной энергии при сварке. При сварке термо-упрочненных сталей в сварном соединении есть так называемая "мягкая" прос-лойка. Эта прослойка находится в ЗТВ на участках высокого отпуска и непол-ной перекристаллизации. Участок высокого отпуска лежит между температу-рой высокого отпуска основного металла и точкой Ас1, а участок неполной перекристаллизации - между точками Ас1, и Асз. В мягкой прослойке твер-дость, как правило, немного ниже, чем твердость основного металла. При сварке теплостойких сталей наличие мягкой прослойки приводит к некоторому снижению длительной прочности сварных соединений по сравнению с длитель-ной прочностью основного металла.

Степень снижения прочности зависит от марки стали и погонной энергии, изменяя которую, можно довольно существенным образом изменять степень разупрочнения в этой прослойке. С уменьшением погонной энергии уменьша-ется ширина этой мягкой прослойки и время пребывания металла ЗТВ в этом температурном интервале. А так как процессы отпуска и перекристаллизации происходят во времени, то при уменьшении времени уменьшаются степень от-пуска и степень перекристаллизации. Другими словами, с уменьшением време-ни пребывания металла ЗТВ в этом температурном интервале уменьшается сте-пень разупрочнения в мягкой прослойке. Следует заметить, что разупрочнение в этой прослойке не устраняется последующим высоким отпуском сварных со-единений.

Сопротивляемость хрупким разрушениям участка перегрева ЗТВ зависит от времени пребывания металла ЗТВ в этом температурном интервале (см. рис. 25). Время пребывания металла ЗТВ в этом температурном интервале (между солидусом и температурой 1200...1300°С) зависит от погонной энергии при сварке. Увеличение погонной энергии при сварке приводит к увеличению вре-мени пребывания металла ЗТВ в этом температурном интервале, что приводит к увеличению роста зерна на участке перегрева, а также к увеличению ширины участка перегрева ЗТВ. Известно, что увеличение величины зерна приводит к уменьшению сопротивляемости стали хрупким разрушениям. Для увеличения сопротивляемости участка перегрева ЗТВ хрупким разрушения и уменьшение степени снижения длительной прочности сварных соединений в сравнении с основным металлом сварку теплостойких сталей необходимо выполнять при малой погонной энергии. Однако уменьшение погонной энергии приведет к увеличению скорости охолоджения. Поэтому необходимо стремиться сварку выполнять при такой минимальной погонной энергии, при которой, в зависи-мости от толщины и температуры подогрева, обеспечивается еще и оптималь-ная скорость охлаждения.

Дата добавления: 2015-08-11; просмотров: 1957;