Циркуляцией

Гидродинамика паровых котлов с естественной циркуляцией. Для обеспечения надежной работы парового котла большое значение имеет правильная организация движения воды в паровом котле, называемая циркуляцией.

Циркуляция может быть естественной и искусственной. Естественная циркуляция происходит под действием сил, обусловливаемых разностью плотностей воды на не обогреваемых участках и пароводяной смеси на подогреваемых участках теплообменных поверхностей.

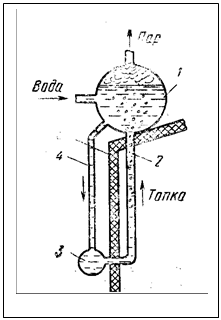

Естественная циркуляция может происходить в замкнутом контуре (рис. 3.25), состоящем из двух систем вертикальных или наклонных труб, соединенных последовательно и заполненных водой. Если в этом контуре одна система труб 2 обогревается, а другая 4 нет, то вода, заполняющая контур, приходит в движение в направлении стрелок, указанных на рис. 3.25.

Рис. 3.25. Схема естественной циркуляции воды в водотрубном паровом котле: 1 - верхний барабан; 2 - обогреваемая подъемная труба; 3 - коллектор; 4 - не обогреваемая опускная труба; 5 - обмуровка котла

Рис. 3.25. Схема естественной циркуляции воды в водотрубном паровом котле: 1 - верхний барабан; 2 - обогреваемая подъемная труба; 3 - коллектор; 4 - не обогреваемая опускная труба; 5 - обмуровка котла

Причиной такого движения является интенсивное парообразование в обогреваемых трубах, расположенных в топке и конвективных пакетах, и образование пароводяной смеси с плотностью, меньшей плотности воды, находящейся в менее обогреваемых или совсем не обогреваемых опускных трубах 4. Это создает напор естественной циркуляции.

Для паровых котлов с естественной циркуляцией существует термин - кратность циркуляции, т. е. секундное отношение расхода жидкости, прошедшей через циркуляционные контуры, к паропроизводительности этих контуров, составляет: С = G/D, кг воды/кг пара. Для экранных контуров – 4-20, для конвективных пучков – 10-80.

Скорость поступления воды в обогреваемые трубы называют скоростью входа или скоростью циркуляции. При расчете естественной циркуляции используют два основных положения: равенство массовых расходов воды и парводяной смеси и сопротивления контура.

В котлах с искусственной принудительной циркуляцией (ПЦ) движение воды по испарительному контуру осуществляется специальными насосами – прямоточные котлы, при этом С =1.

При ПЦ возможно расположение ПН как вертикально, так и горизонтально. Главное преимущество котлов такого типа: возможность применения труб меньшего диаметра и отсутствие барабана.

Для расчета ПЦ используются известные уравнения гидродинамики (Дарси-Вейсбаха), как отдельных элементов котлов, так и его полного гидравлического сопротивления:

Dртр=l0×l×(w2 /2g×v)  Dрм=x×(w2/2)×r (3.1)

Dрм=x×(w2/2)×r (3.1)

Рекомендуемые скорости воды в трубах водогрейных котлов и паровых котлов ПЦ, м/с: в экранных трубах на подъеме - 0,6-0,8; то же на опуске - 1,2-1,6; в трубах КП на подъеме - 0,5-0,6; то же на опуске - 1,0-1,2.

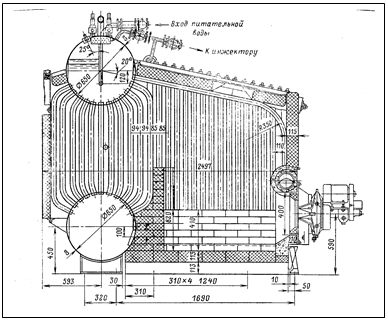

Паровые двухбарабанные водотрубные котлы Е-1-9. Котлы с естественной циркуляцией (марка Е по ГОСТ 3619-82) предназначены для сжигания угля на ручной колосниковой решетке (Е-1-9Р), жидкого топлива с оборудованием ротационной форсункой типа АР-90 или РГМГ-1 (Е-1-9М) и газового топлива при оборудовании горелками типа Г-1,0-К или РГМГ-1 (Е-1-9Г).

Котлы выпускаются Монастырищинским машино-строительным заводом и ПО «Красный котельщик» в облегченной обмуровке одним моноблоком при необходимости в газоплотном исполнении. В комплект поставки входит блок водоподготовки, питательным насосом, вентилятором, дымососом, при сжигании газа и мазута – комплект автоматики. Котлы получили широкое распространение в отопительно-коммунальных, поселковых и котельных Агропрома РФ (см. рис. 3.26).

Номинальная паропроизводительность 1 т/ч с избыточным давлением 0,9 МПа. Поверхность нагрева 30 м2, при работе под наддувом, на газе - 30,6 м2. Два барабана расположены поперечно к фронту Æ 650х8 мм, коллектора Æ 159х6 мм, конвективные и экранные трубы Æ 51х2,5 мм и Æ 51х4 мм при работе под наддувом. Объемная плотность теплового потока в топке – 455 кВт/м3 (на угле) и 385 кВт/м3 (при работе на газе и мазуте). Аэродинамическое сопротивление котла – 120 Па (на угле) и 190 Па (на газе).

|

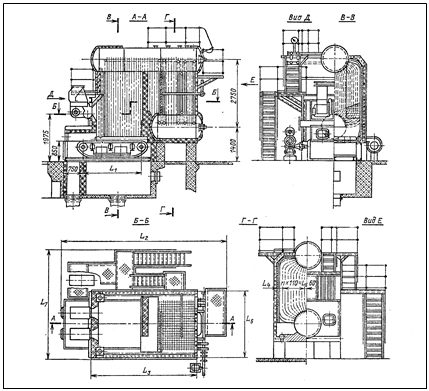

Рис. 3.26. Продольный разрез парового котла Е-1-9М (ПКН-2)

КПД котла при сжигании каменного угля 70-74 % и в большой степени зависит от качества поставляемых углей; при сжигании мазута 80-84 % и зависит от типа ГУ; при сжигании газа 85-87 %. Относительно не высокий КПД обусловлен высокой температурой уходящих газов – более 250 °С на газе и более 350 С на угле и мазуте, что говорит о необходимости установки за котлом теплоутилизатора (экономайзера).

ОАО «Белэнергомаш» производит паровые котлы аналогичной конструкции для работы на газовом, жидком и твердом топливах. Паропроизводительность котлов 1,0 т/ч (Е-1-0,9-Д), при работе на газе КПД - 90%, на мазуте -87,5, на углях - 80 %.

Котлы паропроизводительностью 1,6 (Е-1,6-0,9-Д) и 2,5 т/ч (Е-2,5-0,9-Д) имеют компоновку схожую с паровыми котлами типа ДЕ Бийского з-да (см. рис. 3.28). Котлы предназначены для сжигания газа (с КПД 90,0 %) и жидкого топлива с КПД 89,0 %. Давление вырабатывемого пара до 0,9 МПа.

Кроме того «Белэнергомаш» производит пароводогрейные котлы типа АПВ-3, которые могут работать в паровом режиме (12,0 т/ч пара), вырабатывая насыщенный пар с давлением 0,2 МПа или в водогрейном режиме. Тепловая мощность котла в водогрейном режиме - 8,12 МВт.

Котел жаротрубно-газотрубный с техходовым движением газов. При работе на природном газе КПД котла 91,5 % (паровой режим) и 93,2 % (водогрейный режим). В качестве резервного топлива используется легкое жидкое топливо.

Котлы типа ДКВР. Двухбарабанные вертикально-водотрубные котлы реконструированныеполучили наибольшее распространение в отопительных, отопительно-производственных и коммунальных котельных в СССР и РФ, разработаны НПО ЦКТИ и Бийским котельным заводом (БиКЗ), относятся к универсальным котлам, в которых можно сжигать все виды топлив.

Паропроизводительность этих котлов не превышает 50 т/ч при рабочем давлении вырабатываемого (как правило) насыщенного пара до 13 изб. атм. (1,3 МПа).

Котлы начали выпускать в начале 40-х годов под маркой ДКВ, но впоследствии их изготовления и эксплуатации они подвергались изменениям и в дальнейшем выпускались под маркой ДКВР (реконструированный). При реконструкции котла в основном стремились снизить расход металла на его изготовление и несколько уменьшить его габариты: уменьшили длину топки, сократили число рядов труб в конвективном пучке и уменьшили их шаг. Типоразмеры выпускаемых котлов ДКВР приведены в прилож. 2.

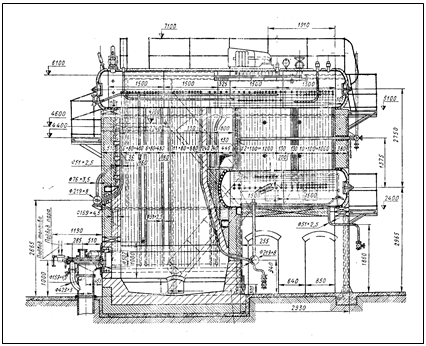

Котлы типа ДКВР имеют два барабана: верхний (длинный или короткий) и нижний (только короткий, между которыми размещен коридорный пучок вертикальных гнутых труб Æ 51х2,5 мм. Трубы завальцованы или заварены в, стенки барабанов. Барабаны расположены вдоль оси котла, и при паропроизводительности котла Dк= 0,7; 1,1; 1,9 и 2,78 кг/с (2,5; 4,0; 6,5 и 10,0 т/ч) верхний барабан выполнен длиннее нижнего; в верхний барабан включены верхние концы экранных труб, барабан обогревается излучением из топки (см. рис. 3.27).

В котлах производительностью 5,56 кг/с (20 т/ч) и части конструкций производительностью на 2,78 кг/с (10 т/ч) оба барабана имеют почти одинаковую длину; экраны же имеют не только нижние, но и верхние коллекторы.

Из топки продукты сгорания поступают в камеру догорания, которая служит для снижения потерь от механической и химической неполноты сгорания, входят затем в конвективный пучок (КП), разделенный на два газохода, и омывают его трубы поперечным потоком газов. Деление КП на газоходы осуществлено перегородкой, выполненной из чугуна. Котлы поставляются: россыпью, блоками или с собранными поверхностями нагрева.

|

Рис. 3.27. Паровой вертикально-водотрубный котел типа ДКВР-10-13 в тяжелой обмуровке с топкой для сжигания газа и мазута

Температура газов за котлами 2,5-10 т/ч в пределах 280-340 °С в зависимости от сжигаемого топлива. Котел ДКВР-20-13 имеет температуру уходящих газов в пределах 370-415 °С. Котлы комплектуются питательными или теплофикационными чугунными водяными экономайзерами конструкции ВТИ, охлаждающие дымовые газы до 140-180 °С, что позволяет получить КПД 75-91 %.

В 80-е годы котлы были сняты с производства, но в связи с потребностями ремонта и замены существующего огромного парка этих котлов (было выпущено более 50 тыс. котлов типа ДКВР) было восстановлено производство поверхностей нагрева для них.

Газомазутные котлы типа ДЕ, разработанные А. А. Дорожковым и сотрудниками НПО ЦКТИ паропроизводительностью 4; 6,5; 10; 16 и 25 т/ч изготавливаются БиКЗ для работы с давлением 1,4 и 2,4 МПа. Они предназначены для выработки насыщенного или слабо перегретого пара, идущего на технологические нужды промышленных предприятий.

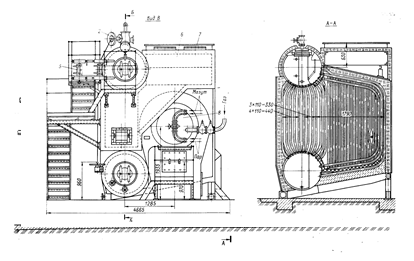

На рис. 3.28 дан общий вид котла ДЕ-16-14ГМ. Топочная камера размещается сбоку от конвективного пучка, образованного вертикальными трубами, развальцованными в верхнем и нижнем барабанах. Основные характеристики котлов даны в прилож. 2.

Для всех типоразмеров котлов диаметр верхнего и нижнего барабанов 1000 мм. Расстояние между барабанами, равное 2750 мм, определяется условиями транспортировки блока по железной дороге.

Ширина топочной камеры всех котлов 1790 мм, средняя высота 2400 мм. От конвективного пучка топочная камера отделена газоплотной перегородкой из труб Æ51х2,5 мм, поставленных с шагом 55 мм и сваренных между собой. Концы труб обсажены до Æ38 мм.

В задней части перегородки имеется окно для входа газов в КП. Трубы Æ51х2,5 мм правого бокового экрана, покрывающего также под и потолок топочной камеры, установлены с шагом 55 мм и вводятся непосредственнов верхний и нижний барабаныи соединяются с ним на вальцовке. Трубы заднего экрана Æ51х2,5 мм не имеют обсадных концов и крепятся сваркой к верхнему и нижнему коллекторам Æ159х6 мм, соединенным не обогреваемой опускной трубой Æ76х3,5 мм. Коллекторы привариваются к верхнему и нижнему барабанам.

|

Рис. 3.28. Паровой газомазутный котел ДЕ-16-14ГМ: 1- манометр; 2 - паровая задвижка с приводом; 3 - предохранительный клапан; 4 - подвод питательной воды; 5 - водоуказательные стекла; 6 - газоход; 7 - взрывные клапана; 8 - газомазутная горелка ГМ-10.

На фронтовой стене топки размещены ГУ и лаз, совмещенного со взрывным клапаном. Под топки закрыт слоем огнеупорного кирпича.

КП образован коридорно-расположенными вертикальными трубами Æ51х2,5 мм, развальцованными в верхнем и нижнем барабанах. Шаг труб вдоль барабана 90 мм, поперечный - 110 мм. Применение барабанов тех же диаметров и с тем же расстоянием между ними, что у котлов ДКВР, позволяет использовать для КП котлов ДЕ те же фасоны труб, что и для котлов ДКВР.

Котлы 4; 6,5 и 10 т/ч имеют в конвективных пучках продольные перегородки, что обеспечивает разворот газов в пучке и выход газов через заднюю стенку котла.

Котлы производительностью 16 и 25 т/ч таких перегородок не имеют. Переброс дымовых газов с фронта, к расположенному сзади экономайзеру, осуществляется газовым коробом, который размещен над топочной камерой.

Контуры боковых экранов и КП всех типоразмеров котлов (а также фронтового экрана котлов производительностью 16 и 25 т/ч) замкнуты на барабаны непосредственно, а контуры заднего экрана всех котлов и фронтового экрана котлов производительностью 4; 6,5 и 10 т/ч - через промежуточные коллекторы. Концы промежуточных коллекторов каждого экрана с одной стороны подсоединены к барабанам, а с другой объединены не обогреваемой опускной трубой.

Котлы производительностью 4; 6,5 и 10 т/ч не имеют ступенчатого испарения. Котлы производительностью 16 и 25 т/ч имеют двухступенчатую схему испарения с внутрибарабанным солевым отсеком.

Опускная система контура солевого отсека состоит из не обогреваемых труб Æ159х4,5 мм (две трубы у котла 16 т/ч и три трубы у котла 25 т/ч).

Опускная система первой ступени испарения состоит из последних по ходу газов рядов труб конвективного пучка.

Заводская поставка котлов осуществляется блоком, включающим верхний и нижний барабаны с внутрибарабанными устройствами, трубную систему экранов и конвективного пучка, опорную раму и обвязочный каркас. Обмуровка боковых стен котла выполнена натрубной толщиной 25 мм и состоит из шамотобетона по сетке и изоляционных плит общей толщиной 100 мм с креплением их также на трубах котла.

Обмуровка фронтовой и задней стен изготовлена по типу облегченной обмуровки котлов ДКВР и для котлов производительностью 4; 6,5 и 10 т/ч состоит из шамотобетона толщиной 65 мм и изоляционных плит общей толщиной 100 мм. Для котлов 16,0 и 25,0 т/ч обмуровка фронтовой стены выполнена из слоя шамотобетона толщиной 100 мм и изоляционных плит толщиной 200 мм. Общая толщина обмуровки фронтовой стены 300 мм, задней стены - 265 мм.

Для уменьшения присосов в газовый тракт котла снаружи натрубная обмуровка покрывается металлической листовой обшивкой, которая приварена к обвязочному каркасу.

На котлах ДЕ-4-14ГМ; ДЕ-6,5-14ГМ, ДЕ-10-14ГМ и ДЕ-16-14ГМ установлено по одной газомазутной горелки типа ГМ; на ДЕ-25-14ГМ - ГУ с предварительной газификацией типа ГМП-16.

Котлы оборудованы стационарными обдувочными аппаратами, расположенными со стороны КП.

Температура уходящих газов за котлами достигает 350 °С и более, поэтому за котлами устанавливаются хвостовые поверхности нагрева - стандартные чугунные экономайзеры.

КПД котлов при сжигании мазута – 88-91 %; при сжигании газа – до 93 %. Аэродинамическое сопротивление от 550 до 2700 Па, тепловое напряжение топочного объема составляет – 360-620 кВт/м3.

Котлы типа ДЕ, обладая рядом преимуществ по сравнению с ДКВР (высокая заводская готовность, КПД и др.) имеют и недостатки: высокое аэродинамическое сопротивление; наличие вибрационных явлений; повышенная температура обшивки в области топки; отсутствие эффективных схем ступенчатого испарения, ведущее к сложности организации надежного водного режима.

Паровые котлы типа КЕ. Серия паровых котлов со слоевыми топками производительностью от 2,5 до 25 т/ч совместной разработки БиКЗ и НПО ЦКТИ. Котлы имеют унифицированные верхний и нижний барабаны с внутренним диаметром 1000 мм и расстоянием между ними 2750 мм, а также боковые экраны и конвективный пучок (рис. 3.29) и полностью повторяют компоновочные решения котлов ДКВР.

Топка имеет боковые экраны, фронтовой и задний экраны отсутствуют. С правой стороны задней стенки топочной камеры котлов имеется выходное окно, через которое продукты сгорания поступают в камеру догорания (КД) и далее в КП. Под КД наклонен таким образом, чтобы основная масса падающих в камеру остатков топлива скатывалась на решетку.

Трубы КП установлены с шагом вдоль барабана 90 мм и поперечным шагом 110 мм. В КП разворот газов осуществляется в горизонтальной плоскости при помощи шамотной и чугунной перегородок.

Боковые экраны в области топочной камеры и ограждающих стен в КП выполнены из труб Æ51х2,5 мм с шагом 58 мм. Боковые экраны и крайние боковые ряды труб КП имеют общий нижний коллектор.

Техническая характеристика и основные конструктивные параметры этой серии котлов приведена в прилож. 2.

В котлах применены схемы одноступенчатого испарения. Питательная вода из экономайзера поступает в верхний барабан под уровень воды. В нижний барабан котловая вода опускается по задним трубам КП, передние трубы КП являются подъемными (испарительными).

Из нижнего барабана вода по перепускным трубам поступает в камеры левого и правого экранов. Кроме того, котловая вода из верхнего барабана по опускным стоякам, расположенным на фронте котла, поступает в нижние коллекторы боковых экранов.

Рис. 3.29. Общий вид котлов КЕ-4-14С (КЕ-6,5-14С и КЕ-10-14С) с цепными решетками обратного хода.

Боковые стены котлов закрыты натрубной обмуровкой, состоящей из слоя шамотобетона толщиной 25 мм по сетке и нескольких слоев изоляционных плит толщиной около 100 мм. Натрубная обмуровка покрывается снаружи металлической обшивкой толщиной 2 мм, привариваемой к каркасу. Котлы поставляются одним транспортабельным блоком.

Воздух острого дутья вводится в топку через заднюю стенку соплами диаметром 20 мм. Сопла установлены на высоте 500 мм от уровня колосникового полотна. Воздух в систему возврата уноса и острого дутья подается от высоконапорного вентилятора.

Котел 2,5 т/ч комплектуется топкой с пневмомеханическими забрасывателями и решеткой с поворотными колосниками.

Котлы 4; 6,5 и 10 т/ч для сжигания каменных и бурых углей снабжаются пневмомеханическими забрасывателями и ленточной цепной решеткой обратного хода.

Котел КЕ-25-14С устанавливается с механической топкой ТЧЗ-2,7/5,6, состоящая из чешуйчатой цепной решетки обратного хода шириной 2,7 м с расстоянием между валами 5,6 м. Решетка снабжается двумя пневмомеханическими забрасывателями с пластинчатым питателем. Активная площадь зеркала горения равна 13,4 м2.

Полная лучевоспринимающая поверхность нагрева 92,1 м2, поверхность нагрева КП 417,8 м2. Котел 25 т/ч поставляется тремя транспортабельными блоками.

Хвостовые поверхности состоят из одноходового по воздуху воздухоподогревателя поверхностью нагрева 228 м2, обеспечивающего подогрев воздуха примерно до 145 °С. За воздухоподогревателем установлен чугунный водяной экономайзер поверхностью нагрева 646 м2.

Решетка имеет привод с восемью ступенями регулирования скорости движения полотна в пределах 2,8-17,6 м/ч. При сжигании каменных и бурых углей ( с Q  @ 22-15 МДж/кг) тепловое напряжение топочного объема колеблется от 160 до 335 кВт/м3, температура газов за котлом 300-320 °С, КПД котлов с хвостовыми поверхностями 81-83 % (меньшие значения относятся к бурым углям).

@ 22-15 МДж/кг) тепловое напряжение топочного объема колеблется от 160 до 335 кВт/м3, температура газов за котлом 300-320 °С, КПД котлов с хвостовыми поверхностями 81-83 % (меньшие значения относятся к бурым углям).

3.6. Паровые жаротрубно-газотрубные котлы с

Дата добавления: 2015-07-10; просмотров: 6914;