Циклы компрессоров

5.6.1. Способы получения высоких давлений газов

Сжатые газы широко используются в сельскохозяйственном производстве как в качестве энергоносителей, так и рабочего тела в различных технологических процессах. Машины для создания давления и подачи газа потребителю называют в е н т и л я т о р а м и, в о з д у х о д у в к а м и, к о- м п р е с с о р а м и. Компрессоры создают избыточное давление от 0,15 МПа

.и более; нагнетатели и насосы – от 0.02 до 0.2 МПа; вентиляторы повышают давление газов до 0,02 МПа.

По принципу действия компрессоры делятся на две группы: объемные и динамические.

В объемных компрессорах повышение давления достигается сжатием газа путем сближения ограничивающих его стенок. Объемные компрессоры подразделяются на поршневые, ротационные, винтовые и мембранные.

В динамических компрессорах газу первоначально сообщается некоторая кинетическая энергия, которая затем в специальных каналах (диффузорах) преобразуется в потенциальную энергию давления. Динамические компрессоры

компрессоры подразделяются на лопаточные и струйные.

На рис. 5.15 представлена схема поршневого одноступенчатого охлаждаемого компрессора. В цилиндре 1 поршень 2 перемещается кривошипно- шатунным механизмом При движении поршня слева направо открывается впускной клапан 3 и цилиндр заполняется газом. При обратном движении поршня впускной клапан закрывается, объем газа в ци- линдре уменьшается, а давление увеличивается. Давление на выходе из компрессора устанав- ливается регулировкой выпускного клапана 4. При открытии последнего газ выталкивается поршнем из цилиндра и подается потребителю с давлением нагнетания. С целью снижения энер-

На рис. 5.15 представлена схема поршневого одноступенчатого охлаждаемого компрессора. В цилиндре 1 поршень 2 перемещается кривошипно- шатунным механизмом При движении поршня слева направо открывается впускной клапан 3 и цилиндр заполняется газом. При обратном движении поршня впускной клапан закрывается, объем газа в ци- линдре уменьшается, а давление увеличивается. Давление на выходе из компрессора устанав- ливается регулировкой выпускного клапана 4. При открытии последнего газ выталкивается поршнем из цилиндра и подается потребителю с давлением нагнетания. С целью снижения энер-

Рис. 5.15 гии, затрачиваемой на сжатие газа, цилиндр охлаждается теплоносителем 5.

Схема ротационного компрессора показана на рис.5.16. В корпусе 1

эксцентрично расположен ротор 3, в пазах которого свободно скользят пластины 2. При вращении ротора под действием центробежных сил пластины плотно прижимаются к корпусу, препятствуя перетеканию газа из одной полости в другую. Попавшая между пластинами порция газа по ходу вращения ротора уменьшается в объеме, за счет чего и повышается давление.

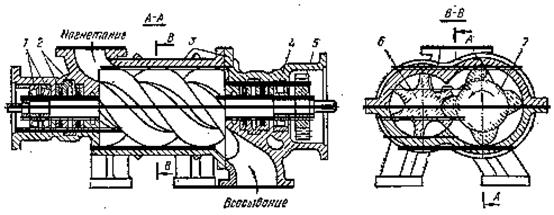

На рис. 5.17 представлена схема винтового компрессора. В корпусе 3 на подшипниках 1 и 4 установлены два ротора:

На рис. 5.17 представлена схема винтового компрессора. В корпусе 3 на подшипниках 1 и 4 установлены два ротора:

Рис. 5.16 ведущий 7 и ведомый 6. Для предотвра

Рис. 5.17

щения утечки газов по валам роторов установлены специальные уплотнения 2. Синхронное вращение роторов обеспечивается шестернями связи 5. В корпусе имеются патрубки для всасывания и нагнетания газа с окнами против торцов роторов. По мере того как роторы делают один оборот, всасывающее окно перекрывается зубьями, а поступившая порция газа, перемещаясь вдоль роторов. Зубья ведущего ротора входят в соответствующие углубления в ведомом роторе, в результате чего объем газа уменьшается, а давление увеличивается. К противоположному торцу роторов газ поступает в сжатом состоянии и выталкивается в нагнетательное окно.

Схемы лопаточных компрессоров приведены на рис 5.18 и рис. 5.19

В корпусе 1 центробежного компрессора (см. рис.5.18) вращается диск 2,

выполненный с рабочими лопатками в виде каналов 3. Газ, поступивший в

11.1.1 Назначение и

11.1.2

11.1.3

11.1.4

Рис. 5.18 Рис. 5.19

межлопаточные каналы, отбрасывается центробежными силами к периферии и попадает в диффузоры 4, лопатки которых укреплены в корпусе. В диффузорах происходит преобразование кинетической энергии газа в потенциальную энергию давления. Через нагнетательный патрубок сжатый газ поступает потребителю.

В осевом компрессоре (см. рис.5.19) направление движения газа

совпадает с осью ротора. Рабочие лопатки компрессора 1 закреплены в кольцевых проточках ротора 6, образуя форму дисков. Осевое расстояние между дисками обеспечивает размещение в корпусе 5 лопаток 2 спрямляющего аппарата, выполняющего роль диффузора. Канал, образованный лопатками одного диска и последующего за ним спрямляющего аппарата, называют с т у-п е н ь ю компрессора. Спрямляющие лопатки первого ряда 3 и конффузор 4 обеспечивают осевое направление входящего в компрессор воздуха. При вращении ротора кинетическая энергия газа в каналах между рабочими лопатками становится существенной. Газовый поток, проходя далее диффу-

зор 7, преобразует. кинетическую энергию в энергию сил давления. Давление на выходе из компрессора в основном определяется количеством ступеней.

К показателям компрессорных машин относят:

- тип компрессора;

- число ступеней, z;

- степень повышения давления в компрессора,  ;

;

- подачу компрессора,  м3/с .

м3/с .

Под объемной подачей понимают количество кубических метров газа, выходящего из компрессора в единицу времени и приведенного к давлению и температуре на входе в компрессор.

На рис. 5.20 показаны поля применимости компрессоров

Рис. 5.20

Рис. 5.20

5.6.2. Поршневой компрессор и его показатели

В одноступенчатом поршневом компрессоре (ОПК) зависимость давления газа внутри цилиндра от занимаемого им объема определяют опытным путем с помощью прибора, именуемого и н д и к а т о р о м. Подобную зависимость, например, изображенную на рис. 5.21, называют и н д и к а т о р- н о й д и а г р а м м о й или действительным циклом ОПК.

Рассмотрим процессы этого цикла.

4-1 – процесс наполнения цилиндра «свежей» порцией газа. Этот процесс не является термодинамическим, так как он осуществляется с нарастанием массы газа, практически с неизменной температурой и переменным давлением;

1-2 – процесс повышения давления. В этом процессе на начальном этапе к газу от стенок цилиндра подводится тепло, а в конце сжатия, наоборот, газ нагревает стенки. Данный процесс необратим;

2-3 – процесс нагнетания. Он протекает с изменением массы газа,

с забросом давления для открытия выпускного клапана и неизменной температурой. Этот процесс тоже далек от термодинамического;

с забросом давления для открытия выпускного клапана и неизменной температурой. Этот процесс тоже далек от термодинамического;

3-4 – процесс расширения газа, оставшегося в цилиндре после закрытия. Этому процессу присущи как подвод, так и отвод тепла.

В реальном поршневом компрессоре при нагнетании не весь газ покидает цилиндр. Часть его остается в объеме так называемого в р е д н о г о пространства V0 (объем между крышкой цилиндра и крайним левым положением поршня). При движении поршня слева направо оставшийся в цилиндре газ расширяется, Рис. 5.21

занимая объем V4 . Объем новой всасываемой порции газа будет равен только разности: Vвс = V1 – V4.

К показателям поршневого компрессора, кроме степени повышения давления  и объемной подачи

и объемной подачи  , относят:

, относят:

– величину рабочего объема цилиндра Vp, м3;

– относительную величину вредного объема  ;

;

– коэффициент объемной подачи  .

.

С увеличением  и

и  объемная подача поршневого компрессора

объемная подача поршневого компрессора

уменьшается, что наглядно демонстрируется рисунками 5.22 и 5.23.

Рис.5.22 Рис. 5.23

Величина вредного пространства ограничивает и давление нагнетания ОПК. Так при λ = 0 значение  определяется по выражению:

определяется по выражению:

.

.

Степень повышения давления у реальных компрессоров лимитируется не только относительной величиной вредного пространства, но и температурой газа в конце сжатия T2, которая не должна превышать температур самовоспламенения смазки. В одноступенчатом компрессоре с учетом реальных значений  ,

,  и T2 можно получить

и T2 можно получить  3,75… 4,25. В современных поршневых компрессорах

3,75… 4,25. В современных поршневых компрессорах  = 0,025…0,045 и

= 0,025…0,045 и  = 0,75…090.

= 0,75…090.

Для оценки совершенства реального компрессора проводят анализ его идеального цикла.

5.6.3. Идеальный цикл одноступенчатого поршневого компрессора

Заменим реальный цикл компрессора идеальным, для чего примем допущения:

– вредное пространство в компрессоре отсутствует;

– процессы всасывания и нагнетания, протекающие с изменением

массы газа, считаем термодинамическими;

– тепловые и механические потери отсутствуют.

. На рис. 5.24 идеальный цикл ОПК изображен в pV-координатах , а на рис.5.25, – в Ts – координатах.

Рис. 5.24 Рис. 5.25

В принципе, процесс сжатия может быть изотермическим (1-2), адиабатным (1-2¢¢) или политропным с n< к (1-2¢) и n > к (1-2```). Процесс нагнетания сжатого газа (2-3) осуществляется изобарно. Процесс (3-4) – условный, соответствует падению давления в цилиндре без вредного пространства при изменении направления движения поршня. Всасывание изображено процессом 4-1.

Из рис. 5.24 следует, что минимальная работа, затраченная на сжатие газа за один цикл будет при изотермическом процессе (наименьшая площадь цикла 4-1-2-3-4). Однако, изотермическое сжатие газа в поршневых комрессорах нереально. Если в процессе сжатия от газа отводить теплоту, допустим через стенки цилиндра, то работа сжатия будет несколько больше, чем при изотермическом процессе, но меньше, чем при адиабатном. Отсюда в реальных компрессора показатель политропы сжатия находится в пределах 1< n < к.

Значение работы цикла получим интегрирование функции V=f(p) для политропного процесса, т.е.

. (5.9)

. (5.9)

Анализ выражения (5.9) показывает, что при неизменных p1 и V1 пот-

ребляемая работа будет тем больше, чем больше значения p2 и n .

5.6.4. Идеальный цикл многоступенчатого компрессора

Как было сказано выше, существует предел степени повышения давления в одной ступени поршневого компрессора. Для получения газа высокого давления применяются многоступенчатые компрессоры, в которых сжатие осуществляется последовательно в нескольких цилиндрах (ступенях) с охлаждением сжимаемого газа после каждой ступени.

Принципиальная схема двухступенчатого компрессора приведена на рис.5.26, а его идеальный цикл в pV – координатах – на рис.5.27.

Рис. 5.26 Рис. 5.27

Здесь процессы сжатия газа по ступеням изображены политропами

1-2 и 3-4. Изобара 2-3 характеризует уменьшение объема газа в процессах его охлаждения между ступенями компрессора. Ступенчатое сжатие с промежуточным охлаждением приближает рабочий процесс компрессора к наиболее экономичному изотермическому процессу.

Вся работа, затраченная на привод двухступенчатого компрессора при политропном сжатии газа в каждой ступени, определяется площадью цикла 1-2-3-4-6-0-1. Если процесс сжатия осуществить по политропному процессу в одной ступени до давления p4, то затраченная работа будет больше, чем у двухступенчатого компрессора на величину, эквивалентную площади

2-3-4-4′-2.

Таким образом, многоступенчатое сжатие уменьшает расход энергии на привод компрессора, повышает коэффициент объемной подачи и позволяет получить высокие степени повышения давления.

На примере анализа двухступенчатого компрессора определим, при каком распределении величины  между ступенями работа цикла будет минимальной. Запишем выражение (5.9) для двухступенчатого компрессора:

между ступенями работа цикла будет минимальной. Запишем выражение (5.9) для двухступенчатого компрессора:

.

.

Обозначим давление p2 = p3 = px и, полагая, что в результате охлаждения газа между ступенями имеет T3 = T1 , получим:

Чтобы определить, при каком рx работа на сжатие будет минимальна, необходимо приравнять к нулю первую производную L по px , т.е.  :

:

.

.

В результате получим px2 = p1· p4, откуда

.

.

Следовательно, для двухступенчатого компрессора наименьшая затрата работы будет в случае, когда степень повышения давления в каждой ступени одинакова. Это утверждение для многоступенчатого компрессора записывается выражением:

Так как степень повышения давления в компрессоре  равна произведению

равна произведению  , то

, то

, (5.10)

, (5.10)

где z – число ступеней компрессора.

При заданном значении  число ступеней определяют по выражению:

число ступеней определяют по выражению:

(5.11)

(5.11)

С учетом соотношения (5.9) работа для многоступенчатого компрессора при сжатии газа массой m кг может быть вычислена по формуле:

. (5.12)

. (5.12)

Дата добавления: 2015-08-04; просмотров: 1519;