Малосернистый тиокол Т-2

HS(CH2CH2OCH2CH2OCH2OCH2CH2OCH2CH2-S-S)nSH.

Основные характеристики тиоколов НВТ-1 и Т-2 представлены в таблице 7.

Удлинение в цепи приводит к снижению содержания серы в каучуке, а большое количество атомов кислорода увеличивает гибкость цепи.

Таблица 7 − Основные характеристики тиоколов НВТ-1 и Т-2

| Основные показатели | Марки тиокола | |

| НВТ-1 | Т-2 | |

| Вязкость при 25 °С, Па·с | 7,5–11,0 | 7,5–10,0 |

| Молекулярная масса | 1700–2300 | |

| Плотность d20, г/см3 | 1,29 | 1,22 |

| Содержание серы, % | 39,5–40,5 | 25,5–26,0 |

| Температура стеклования вулканизата, °С | минус 53–минус 57 | минус 55–минус 57 |

Полиуретаны, особенно модифицированные, до настоящего вре-мени широко используются в производстве СРТТ как за рубежом, так и у нас благодаря следующим достоинствам:

1) возможности создания на их основе топливных композиций, перерабатываемых методом свободного литья;

2) возможности регулирования в широких пределах физико-меха-нических характеристик зарядов за счет изменения состава каучука;

3) возможности отверждения при сравнительно низкой температуре;

4) хорошей адгезии полимера к наполнителю, обусловленной наличием полярных групп.

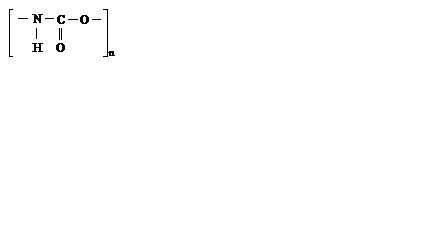

Полиуретаны − это гетероцепные полимеры, для которых характерна связь между углеводородными радикалами посредством уретановой группы:

Они представляют собой продукт сополимеризации многоатомных спиртов или простых и сложных эфиров, содержащих концевые гидроксильные группы, с диизоцианатами:

Первым полиуретановым каучуком, нашедшим применение в СРТТ, был каучук СКУ-1. Процесс его получения состоит из двух стадий:

1. Получение сложного полиэфира.

2. Получение каучука.

Получение сложного полиэфира.Сложными полиэфирами называются продукты поликонденсации многоатомных спиртов с дикарбоновыми кислотами. Полиэфиры − это олигомеры с молекулярной массой (ММ) 1200-2000. Полиэфиры получают взаимодействием адипиновой кислоты с молярным избытком диэтиленгликоля или триэтиленгликоля. Реакция относится к реакциям поликонденсации. При использовании диэтиленгликоля получается полиэфир П-9, а триэтилен-гликоля − П-10.

Полиэфир П-9.Поликонденсация идет в течение 9 часов при повышении температуры с 130 °С до 240 °С и непрерывной отгонке воды в вакуумных аппаратах. Содержание влаги должно быть не более 0,1 %. Оба полиэфира очень гигроскопичные жидкости, поэтому хранятся в герметически закрывающейся таре. Полиэфиры отверждаются смесью диизоцианатов – толуилендиизоцианат (80 %) и гексаметилендиизоцианат (20 %) при 60–80 °С в течение 30–50 ч.

Макромолекула полиэфира П-10 имеет большую гибкость, поэто-му температура стеклования на 5-6 °С ниже, чем у полиэфира П-9 (минус 35 – минус 38 °С), у П-10 она составляет минус 40 – минус 44 °С.

Получение жидкого уретанового каучука СКУ-1.СКУ-1 получается при взаимодействии полиэфиров П-9 или П-10 с двухмольным избытком смеси гексаметилендиизоцианата и толуилендиизоцианата в соотношении 1:4.

Жидкий уретановый каучук способен отверждаться благодаря наличию изоцианатных групп.

Уретановые каучуки − густые медообразные жидкости от желтого до светло-коричневого цвета без запаха. ММ от 500 до 1500, плотность 1,25 г/см3, вязкость при 30 °С в зависимости от молекулярной массы составляет 5−15 Па·с. Полиуретаны хорошо растворимы в большинстве органических растворителей, в том числе в ацетоне, диоксане.

Хранение при повышенной температуре способствует загустеванию из-за сшивания цепей полимера в результате взаимодействия изоцианатных групп с уретановыми группами и водой.

СКУ-1 хорошо смачивает минеральные наполнители, обладает высокой адгезией к металлам, солям, совмещается со многими органическими соединениями.

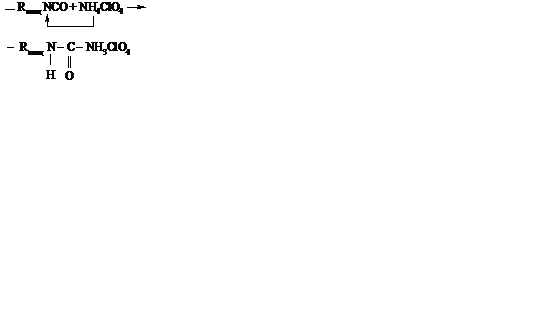

Хорошая смачиваемость перхлората аммония каучуком СКУ-1 объясняется, по-видимому, взаимодействием подвижного атома водорода перхлората с изоцианатной группой каучука.

Отверждение СКУ-1.СКУ-1 отверждается веществами с подвижными атомами водорода − полиаминами, полиспиртами, аминоспиртами, эпоксидными смолами. При использовании бифункциональных отвердителей получается высокоэластичный продукт с длинными цепями. При применении отвердителей с тремя функциональными группами и более образуется сетчатая структура и, как следствие, жесткий продукт. Вулканизат СКУ-1 имеет прочность на разрыв 2,5–3,5 МПа, относительную деформацию 80–100 %, температуру стеклования минус 33 °С.

Модифицированный полиуретановый каучук ПДИ-3А

(полидиенуретандиэпоксид)

На модифицированных полиуретановых горючих-связующих раз-работан целый ряд быстрогорящих и низкотемпературных топлив, которые применялись как во вкладном, так и впоследствии прочно скрепленном вариантах.

Но возможности этих связующих СРТТ ограничены по следующим причинам:

- низкая воспроизводимость свойств;

- неоптимальное соотношение Н/С;

- высокая теплота образования.

Большое применение в качестве связующего-горючего СРТТ нашли карбоксил- и нитрилсодержащие каучуки.

Карбоксилатными каучуками называются сополимеры, содержащие в цепи или концевых звеньях небольшое количество карбоксильных групп. Эти сополимеры характеризуются простотой отверждения и комплексом специальных свойств. Они выгодно отличаются соотношением Н/С, стабильностью свойств, совместимостью с другими компонентами СРТТ, высокой стабильностью в процессе горения.

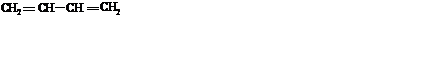

Карбоксильные каучуки − это большей частью сополимеры бутадиена (дивинила) с различными органическими кислотами и их нитрилами. В зависимости от того, какое вещество берется для сополимеризации, получают каучуки типа СКН, СКД-1, СКД-НК, СКД-КТ.

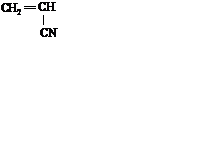

Одним из первых среди карбоцепных каучуков стал применяться дивинилнитрильный каучук СКН, представляющий собой сополимер дивинила, метакриловой кислоты и нитрилакрилата:

;

;  ;

;  .

.

или

Промышленностью выпускаются бутадиеннитрильные каучуки следующих марок: СКН-10, СКН-18, СКН-26, СКН-40, СКН-10-1, СКН-18-1, СКН-26-1.

В шифре первая цифра указывает на содержание акрилонитрила в 100 элементарных звеньях каучука (10, 18, 26), а вторая цифра − количество карбоксильных групп.

Например, СКН-18-1:

Вулканизация осуществляется по карбоксильным группам с помощью серы, оксида магния, эпоксидной смолы ЭД-20 или смоляной системой вулканизации.

Вулканизаты на основе каучуков типа СКН имеют высокие механические характеристики и низкую температуру стеклования (от минус 43 °С для СКН-26-1 до минус 47 °С для СКН-10-1).

Наибольшее применение в производстве СРТТ нашли каучуки СКН-18-1 и СКН-26-1. Это вязкие массы от светло-желтого до темно-коричневого цвета.

Вязкость при 50 °С у каучука СКН-18-1 составляет 80–120 Па·с, у СКН-26-1 − 100–140 Па·с.

Из-за высокой теплоты образования каучуков (285 ккал/кг), склонности к кристаллизации, низких деформационных характеристик топлив и недостаточно низкой температуры стеклования топлива на основе этих каучуков широкого применения не нашли. Они применялись только во вкладном варианте.

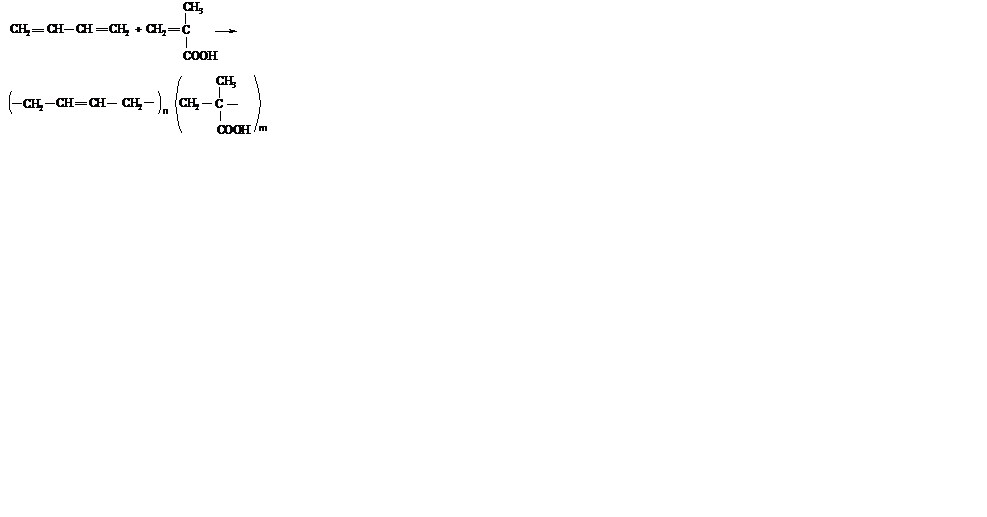

Карбоксилсодержащие каучуки СКД-1 и СКД-НК нашли более широкое применение. СКД-1 − полибутадиеновый каучук получается сополимеризацией дивинила и метакриловой кислоты.

Это густая масса с вязкостью от 100 до 150 Па·с. Температура стеклования от минус 70 °С до минус 80 °С.

СКД-НК − стереорегулярный полибутадиеновый каучук с карбоксильными группами − получается сополимеризацией стереорегулярного полибутадиенового каучука с метакриловой кислотой:

Представляет собой густую массу с вязкостью при 50 °С от 120 до 150 Па·с. Содержание функциональных групп 2–3 %. Применяется для изготовления зарядов СРТТ для жесткоскрепленного варианта методом свободного литья.

Углеводородные каучуки.Наилучшие физико-механические характеристики имеют вулканизаты и наполненные композиции на основе углеводородных каучуков.

По своему химическому составу эти каучуки наиболее оптимально удовлетворяют требованиям по соотношению углерода и водорода. Они имеют широкую сырьевую базу в виде продуктов нефтепереработки.

Некоторые физико-механические характеристики вулканизатов представлены в таблице 8.

Таблица 8 − Характеристики вулканизатов на основе углеводородных каучуков

| Наименование показателей | Марка каучука | |||

| СКИ-3 | СКД | СКЭП | БК | |

| Прочность на разрыв, МПа - ненаполненный вулканизат; - наполненный сажей | 25,0–30,0 25,0–30,0 | 2,5–8,0 22,0–27,0 | 2,5–3,0 25,0–30,0 | 20,0–30,0 20,0–30,0 |

| Относительная деформация, % | 700,0–800,0 | 500,0–700,0 | 550,0–650,0 | 600,0–850,0 |

| Температура стеклования, °С | минус 70 | минус 105– минус 110 | минус 70 | минус 65–минус 75 |

| Отношение Н/С | 8/5 | 4/6 | 2/1 | 2/1 |

Каучук СКИ-3.Это синтетический каучук изопреновый:

Является полным аналогом натурального и обладает наилучшими свойствами. Находит широкое применение в производстве резины и фрикционных изделий. Это твердый продукт.

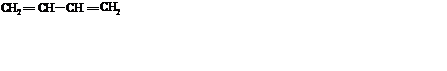

Каучук СКД.Это дивинильный каучук регулярного строения:

Вулканизаты на его основе отличаются низкой разрывной прочностью, но с добавлением активного наполнителя − сажи − разрывная прочность повышается до уровня прочности вулканизатов на основе бутилкаучука.

В случае применения в составах СРТТ необходим подбор усилителей или поверхностно-активных веществ (ПАВ). СКД имеет самую низкую температуру стеклования − минус 110 °С. Это твердый высокоэластичный продукт.

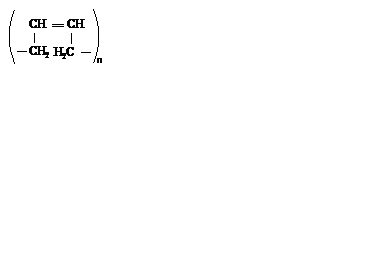

Каучук СКДН.Это синтетический полибутадиеновый каучук стереорегулярного строения

Это высоковязкая масса. При 50 °С вязкость равна 700–900 Па·с.

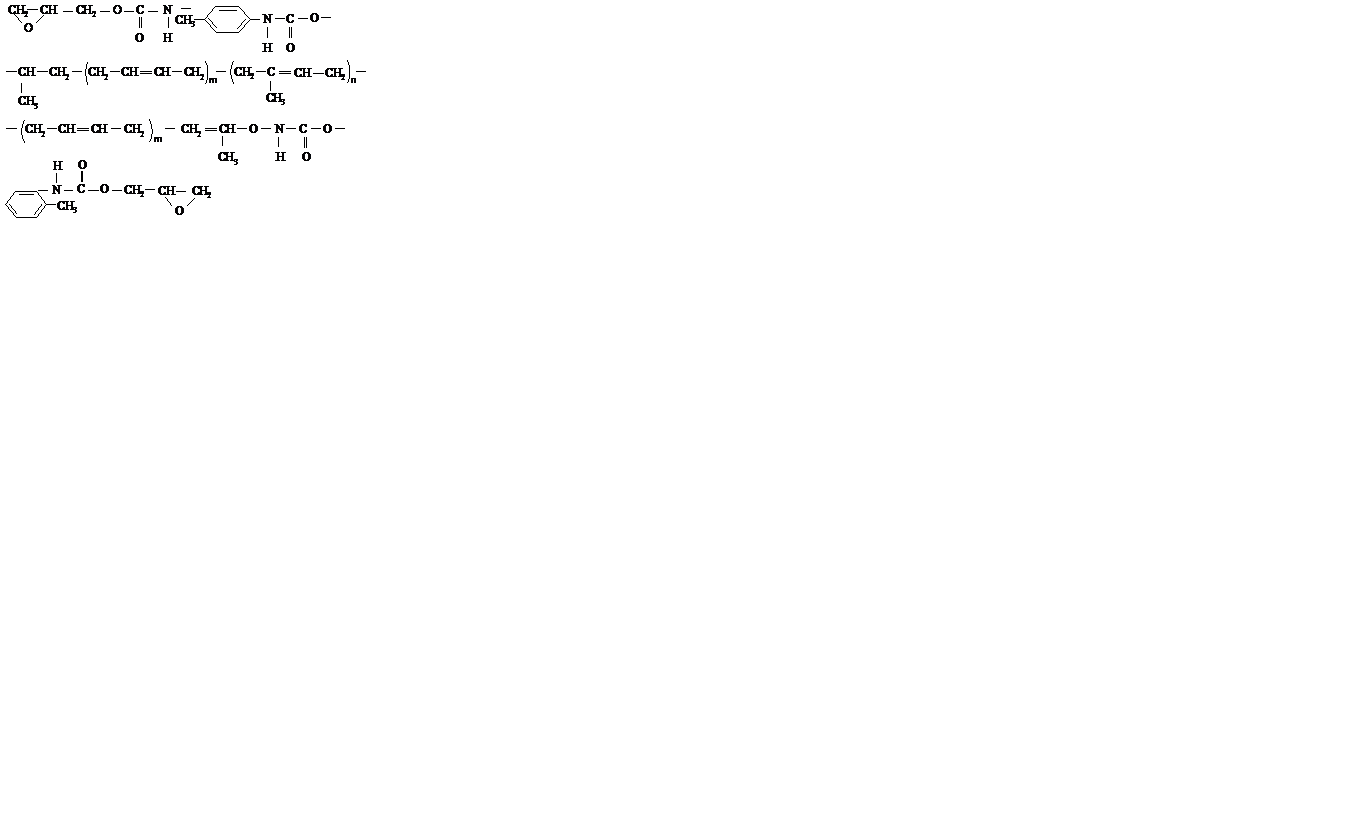

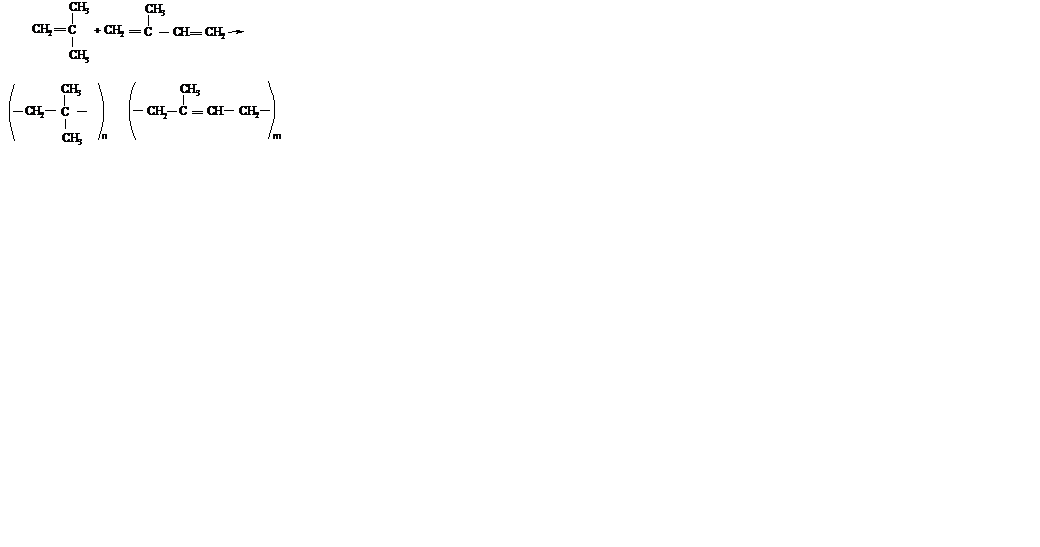

Заметным этапом в истории развития ракетной техники была разработка составов СРТТ на основе бутилкаучука (БК). Бутилкаучук − это сополимер изобутилена с изопреном:

Для количественной оценки содержания звеньев изопрена в бутилкаучуке пользуются понятием ненасыщенность. Под ненасыщенностью БК понимают количество звеньев изопрена на 100 элементарных звеньев цепи, выраженное в процентах. Обычно ненасыщенность БК составляет от 1 до 2 %.

Ценным свойством БК как горюче-связующего является высокая смачивающая способность его по отношению к наполнителям и, в частности, к ПХА.

Высокомолекулярный БК − это твердый высокоэластичный продукт от светло-желтого до темно-коричневого цвета. При обычных условиях БК аморфен и имеет линейную структуру цепи. При охлаждении без нагрузок он не кристаллизуется, сохраняя гибкость цепи до минус 50 °С. При растяжении и охлаждении он способен к кристаллизации в чистом виде, даже если пластифицирован. БК стоек к действию света, кислот, кислорода воздуха, имеет малую газопроницаемость благодаря плотной упаковке макромолекул. Вулканизаты на его основе имеют высокие физико-механические характеристики.

Для приготовления топливных масс и изготовления зарядов СРТТ используется только пластифицированный БК. Наибольшее применение в качестве пластификаторов нашли низковязкие масла (авиационное, индустриальное и трансформаторное), парафин, церезин.

Первые попытки использования БК в качестве горюче-связую-щего относятся к 1960–1961 гг. Под научным руководством Я.Ф. Савченко и Г.В. Саковича в НИИ-9 наряду с разработкой рецептур СРТТ на основе БК началась отработка технологии изготовления крупногабаритных зарядов (до 28 тонн). Причем вначале использовался БК с молекулярной массой до 25·103 ед. по Штаудингеру, т.к. при такой молекулярной массе он является вязкой жидкостью. Но такой БК не обес-печивал требуемого уровня физико-механических характеристик топлива. При молекулярной массе каучука более 25·103 ед. по Штаудингеру − это уже твердый высокоэластичный продукт.

Придать технологичность удалось путем использования пластификаторов. Пластифицированный БК оказался отличным связующим. Он сохранил все преимущества высокомолекулярного бутилкаучука, но приобрел вязкопластичность.

Перерабатывать топливные массы на основе пластифицированного бутилкаучука стало возможным методом литья под небольшим давлением. Причем содержание трансформаторного масла (ТМ) в растворе колеблется от 50 до 70 % в зависимости от молекулярной массы каучука. Например, для бутилкаучука с ММ 29±1·103 ед. по Штаудингеру трансформаторного масла вводится до 50 % масс., а для каучука с ММ 35±1·103 ед. по Штаудингеру − до 70 % масс.

Из-за хорошего соотношения Н/С=2/1 температура продуктов горения была пониженной, состав газов малоагрессивный. Высокая плен-кообразующая способность бутилкаучука привела к тому, что чувствительность СРТТ к механическим воздействиям была низкой.

Но кроме положительных характеристик БК имел следующие недостатки:

- высокую вязкость топливных масс;

- плохую адгезию его к ПХА и, как следствие, низкую разрывную прочность топлив.

В результате проведенных в НИИ-9 научно-исследовательских работ М.Н. Голубевым, Б.М. Аникеевым и другими под руководством академика РАН Г.В. Саковича эти недостатки были устранены.

1. Вязкость топливных масс дополнительно снижена использованием поверхностно-активных веществ.

2. Адгезия бутилкаучука к ПХА повышена вводом в состав эпоксидной смолы ЭД-20.

3. Баллистические характеристики улучшены вводом катализаторов горения.

На основе пластифицированного бутилкаучука в НИИ-9 разработана целая серия топлив типа Т-9 БК, которые использованы для изготовления зарядов ко всем ступеням ракеты 8К98 [63-66].

В 1965 г. впервые в отечественной практике на опытном производстве НИИ-9 осуществлено формование крупногабаритных зарядов из состава Т-9 БК непосредственно в корпус двигателя. Реализован прочно скрепленный вариант твердотопливного заряда с корпусом дви-гателя. Кроме неактивных связующих-горючих как у нас, так и за рубежом используются активные полимеры, содержащие в составе нитро (-NO2), нитратные (-ONO2), нитрильные (-СN), азидные (-N3) группы и –F.

Активные связующие-горючие имеют следующие преимущества:

- содержат в своем составе окисляющий агент;

- обладают повышенной плотностью.

Параллельно с достоинствами активные связующие имеют и недостатки:

- меньшая термическая и химическая стойкость;

- более узкий температурный диапазон высокоэластичного состояния (сильно развито межмолекулярное взаимодействие);

- высокая температура стеклования;

- более высокая зависимость технологических и физико-механи-ческих характеристик;

- более высокий уровень температуры горения.

Из активных полимеров нашли применение синтетический каучук СКВИ (винилизопреновый), полиэфиры − нитрозополиэфиры, полиглицедилнитрат, азидополиэфир, борсодержащие связующие.

2.7.1.3 Энергетические добавки

Энергетические добавки используются в СРТТ с целью повышения единичного импульса и соответственно величины тяги двигателя. Как у нас, так и за рубежом (США, Германия, Франция) в качестве энергетической добавки используют металлические порошки алюминия, магния, бора, бериллия, сплавы магния с алюминием, гидриды некоторых металлов. В качестве энергетических добавок используются мощные взрывчатые вещества (МВВ) − гексоген, октоген, а также горючие, содержащиеся в составе -NO2, -ONO2, -NF2, –F, -N3 и т.д.

Применение металлических порошков в качестве энергетических добавок СРТТ основано на их окислении в процессе горения топлива с выделением большого количества тепла и газообразных продуктов с низкой молекулярной массой.

Например:

2Al + 1,5O2 = Al2O3 + 1674,8 кДж/кг.

2Al + 3СO2 = Al2O3 + 3CO + 824,8 кДж/кг.

2Al + 3H2O = Al2O3 + 3H2 + 950,4 кДж/кг.

Продукты горения имеют высокую температуру и обогащаются легкими газами (СO и H2) в результате раскисления металлом углекислого газа и воды.

Требования, предъявляемые к энергетическим добавкам.Энергетические добавки как компонент СРТТ должны отвечать следующим требованиям:

- выделять при взаимодействии с окислителем наибольшее количество тепла или тепла и газообразных продуктов с низкой молекулярной массой;

- образующиеся оксиды металлов должны иметь высокую температуру плавления и кипения, выделять большое количество тепла при образовании;

- хорошо смешиваться с окислителем и связующими веществами;

- иметь высокую плотность и дисперсность;

- иметь минимальную токсичность, достаточную инертность к воздуху, воде, компонентам топлива;

- оксиды металлов должны иметь наименьшую атомную массу самого металла и его оксида, что обусловливает высокий тепловой эффект.

Физико-химические свойства металлических горючих представлены в таблице 9.

По теплоте сгорания наиболее выгодно отличается бериллий, но как он сам, так и его оксиды токсичны. Бор, как правило, представляет собой тонкодисперсный продукт, он очень реакционноспособен, легко окисляется и воспламеняется. Применение бора сдерживается значительной агломерацией частиц при горении состава, низкой теплотой сгорания и невысокой температурой горения.

Алюминий по теплоте сгорания уступает кроме бериллия и бора гидриду алюминия, но он имеет широкую сырьевую базу, хорошо отработанную промышленную технологию и низкую стоимость, поэтому нашел широкое применение в составах СРТТ.

Гидрид алюминия кроме теплового эффекта отличается образованием (выделением) большого объема водорода. Его применение в СРТТ ограничено из-за низкой физической стабильности [55, 69, 71, 74, 84].

Таблица 9 − Физико-химические свойства металлических горючих

| Вещество | r, кг/м3 | Температура, ˚С | Теплота, кДж/моль | Коэффициент Демидова | b |

,

Дж/моль . К ,

Дж/моль . К

|

,

кДж/моль (для газа) ,

кДж/моль (для газа)

| ||||

| плавления | кипения | самовоспламенения в O2 | самовоспламенения в воздухе | плавления | испарения | ||||||

| Be | более 800 | 14,7 | 0,56 | 1,68 | 16,4 | 321,1 | |||||

| B | 500–900 | 23,0 | 0,45 | 4,0 | 11,1 | 407,3 | |||||

| Mg | 500–600 | 9,2 | 1,52 | 0,81 | 23,9 | 150,4 | |||||

| Al | 10,8 | 1,12 | 1,45 | 24,4 | - | ||||||

| Si | минус 1000 | более 900 | 49,2 | 0,88 | 1,88 | 20,0 | 368,9 | ||||

| Ti | 200–600 | 15,0 | 1,50 | 1,73 | 25,1 | 469,3 | |||||

| Cu | около 1000 | - | 13,0 | 3,96 | 1,72 | 24,4 | 341,6 | ||||

| Zn | 419,5 | 400–500 | - | 7,2 | 4,07 | 1,55 | 25,4 | 130,7 | |||

| Zr | 150–500 | 240–350 | 14,6 | 2,85 | 1,45 | 25,4 | 523,8 | ||||

| Nb | 500–600 | - | 28,0 | 2,32 | 2,68 | 24,6 | 773,1 | ||||

| Ta | - | - | 34,7 | 4,50 | 3,3 | 25,4 | 776,2 | ||||

| W | - | - | 61,5 | 3,81 | - | 24,3 | 844,7 |

2.7.1.4 Технологические добавки

Технологические добавки вводятся в состав топлива для улучшения технологичности топливных масс, осуществления процесса отверждения полимера, регулирования физико-механических характеристик твердотопливного заряда.

К технологическим добавкам относятся: пластификаторы, поверхностно-активные вещества, отвердители и замедлители (ингибиторы) вулканизации.

Пластификаторы не только улучшают технологичность топливных масс, но и снижают температуру стеклования топлив. В качестве пластификаторов, в зависимости от типа полимера, широкое применение нашли низковязкие вещества, такие как масла (трансформаторное, вазелиновое, индустриальное, авиационное), дибутилфталат для топлив на основе неактивных полимеров и для активных полимеров − нитроглицерин, динитратдиэтиленгликоль, эвтектические смеси (эвтектики Холево и ЛТИ, бис-(2фтор-2,2динитроэтил)формаль) [70].

Основным требованием, предъявляемым к пластификаторам, является его термодинамическая совместимость с полимером во всем температурном диапазоне приготовления топливной массы, изготовления заряда и его эксплуатации.

Поверхностно-активные вещества в составах смесевых топлив используются с целью регулирования реологических свойств топливных масс и физико-механических характеристик топлив.

Действие ПАВ основано на том, что, адсорбируясь на поверхности твердых частиц наполнителя СРТТ, они изменяют процессы, происходящие на границе раздела фаз.

С одной стороны, меняется интенсивность коагуляционного контакта между частицами наполнителя, с другой − взаимодействие поверхности наполнителя с полимерным связующим. Эффективность действия ПАВ определяется главным образом строением их молекул, природой наполнителя и связующего.

Как обычно содержание ПАВ в СРТТ колеблется от 0,1 до 0,3 %, что приводит к снижению вязкости топливной массы на один порядок.

2.7.1.5 Отверждающие или вулканизующие системы

Выбор системы отверждения определяется типом полимера в составе СРТТ. Для углеводородных каучуков наибольшее применение нашла окислительно-восстановительная система или вулканизация с помощью хиноловых эфиров. Для других видов каучуков может использоваться серная система или вулканизация с помощью диизоцианатов.

2.7.1.6 Регулирование скорости горения СРТТ

На практике необходимо иметь топлива со скоростью горения от 2–3 мм/с до 100–150 мм/с. Для обеспечения таких скоростей горения применяются специальные добавки.

Компоненты, повышающие скорость горения, называются катализаторами, а понижающие − ингибиторами. Катализаторы и ингибиторы вводятся в состав СРТТ не только для регулирования скорости горения топлива, но и для регулирования ее зависимости от давления. Катализаторы могут быть как твердыми, так и жидкими веществами. Они вводятся в состав в количествах не более 1 %, если катализатор порошкообразный, и более 1 %, если он жидкий.

Дата добавления: 2015-08-01; просмотров: 2910;