Обтекание газом решетки лопаток

Вследствие криволинейности линий тока в межлопаточном канале турбинной решетки на частицы газа действуют центростремительные силы, которые вызывают повышение давления в канале от спинки лопатки к вогнутой поверхности соседней с ней лопатки.

Максимальное давление наблюдается в месте разветвления потока в точке А (рис.8.1) - критической точке профиля. В этой точке линия тока нормальна к профилю, скорость равна нулю, а полное давление (при несжимаемой жидкости) для сопловой решетки

,

,

для рабочей решетки

.

.

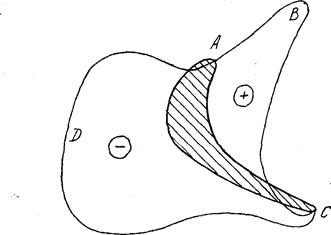

Рис.8.1. Эпюра давлений (ABCD) по профилю лопатки

Условимся считать положительными давления, которые превышают давление за решеткой, отрицательными - давления меньшие, чем за решеткой.

Эпюра давлений на вогнутой поверхности изображается кривой ABC с положительными ординатами на большей своей части {см. рис.8.1); лишь вблизи выходной кромки часто наблюдаются отрицательные давления. На всем протяжении спинки эпюра давлений ADC в большинстве случаев отрицательна; положительные давления наблюдаются иногда лишь вблизи выходной кромки.

Разность давлений на обеих поверхностях создает подъемную силу и, следовательно, в турбине - окружное усилие, приложенное к рабочей лопатке. Следует отметить, что это усилие создается главным образом разрежением на спинке, так как избыточное давление на вогнутой поверхности ограничивается полным давлением газа.

Кроме эпюры давлений, часто рассматривают эпюру скоростей по профилю и обе эти эпюры строят в прямолинейных координатах. По оси абсцисс откладывается длина (или относительная длина) развертки профиля, по оси ординат - относительные давления или относительные скорости. Так для соплового аппарата

, (8.1)

, (8.1)

, (8.2)

, (8.2)

где Р иС - статическое давление и скорость газа в произвольной точке профиля;

Pl и С1 - статическое давление и скорость газа за решеткой.

Иногда, вместо относительной скорости по оси ординат откладывают приведенные скорости λ, число М.

При небольших скоростях потока за решеткой, пренебрегая сжимаемостью, относительное давление определяют по формуле

. (8.3)

. (8.3)

Применительно к рабочей решетке

, (8.4)

, (8.4)

.

.

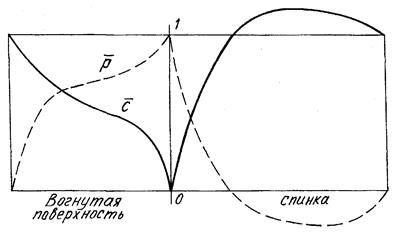

Характер эпюр распределения давления и скорости при обтекании решетки идеальной несжимаемой жидкостью показан на рис.8.2, где точка О является точкой разветвления потока. На участках профиля, где давление повышается (диффузорность), может произойти отрыв потока от профиля, являющейся одной из существенных причин возникновения потерь в решетках.

Рис.8.2 Характер эпюр распределения давлений и скоростей по профилю лопатки.

Распределение давлений по профилю зависит от ряда факторов:

1) от угла поворота газа в канале решетки, то есть от суммы углов β1+β2 (применительно к рабочей решетке). С увеличением угла поворота возрастает подъемная сила профиля вследствие возникновения разрежения на спинке. Это обуславливает увеличение диффузорности на спинке по направлению к выходной кромке и, следовательно, возможность отрыва;

2) от шага решетки, с увеличением которого подъемная сила профиля также возрастает из-за разрежения на спинке; при больших шагах отрыв потока вблизи выходной кромки неизбежен;

3) от угла атаки. Как правило, отрицательные углы атаки (большие углы входа) вызывают провал давления на вогнутой поверхности, положительные углы атаки - на спинке. За этими провалами давление резко повышается и наблюдается отрыв потока;

4) от скорости газа. С увеличением скорости подъемная сила профиля возрастает. Особенно интенсивно меняется давление на спинке, причем с ростом скорости диффузорный эффект в выходной части спинки увеличивается.

Характер обтекания профиля существенно меняется, если в канале скорость потока достигает местной скорости звука.

Дата добавления: 2015-07-18; просмотров: 1459;