ПНЕВМАТИЧЕСКИЕ И ГИДРАВЛИЧЕСКИЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ

Гидравлические исполнительные механизмы.В деревообработке их применяют в виде поршневых, плунжерных и ротационных гидродвигателей. Наибольшее применение нашли поршневые механизмы при давлении жидкости 25  105

105  250

250  105 Па. Они предназначены для выполнения перемещений, которые требуют большого усилия. В гидроприводах деревообрабатывающей промышленности применяют ротационные насосы: радиальные, шестеренчатые, аксиальные и др.

105 Па. Они предназначены для выполнения перемещений, которые требуют большого усилия. В гидроприводах деревообрабатывающей промышленности применяют ротационные насосы: радиальные, шестеренчатые, аксиальные и др.

Механизмы, как правило, не имеют возвратных пружин, и перемещение поршня при возвратно-поступательном движении происходит под действием давления жидкости. Рабочий орган обычно связан со штоком цилиндра. Устройства состоят из трех частей: силовой, распределительной и рабочей. Силовая часть привода преобразует сообщаемую ей первичным двигателем энергию в энергию потока рабочей жидкости или сжатого воздуха. Силовой частью является гидронасос.

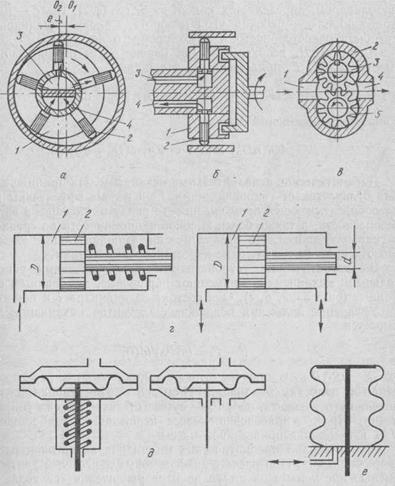

Радиально-поршневые насосы (рис. 33, а) основаны на использовании вращения ротора 1 вокруг оси О2, имеющего эксцентриситет е относительно оси О1. Поршни 2 совершают вращательное движение вместе с ротором и возвратно-поступательное относительно него. Движение поршней обеспечивает всасывание жидкости в полость 4 и нагнетание в полость 3. Поршни должны быть прижаты к статору за счет пружин, что обеспечивает всасывание.

Производительность насоса  где d — диаметр

где d — диаметр

поршня; h — его ход; Z — число поршней.

Производительность радиально-поршневых насосов может регулироваться путем изменения величины эксцентриситета. Применяют их для создания высокого давления (до 2000 Н/см2) при производительности до 400 л/мин.

Шестеренчатые насосы широко применяют в деревообработке. Основными элементами насоса являются ведущая 3 и ведомая 5 шестерни, расположенные в корпусе 2, с помощью которых жидкость переносится из полости всасывания 4 в полость нагнетания 1 (рис. 33, б, в). Производительность шестеренчатого насоса с одинаковыми размерами шестерен и числом зубьев Q = =  D2mbn, где D — диаметр начальной окружности; т — модуль

D2mbn, где D — диаметр начальной окружности; т — модуль

зацепления; b — ширина шестерен; п — частота вращения ведущей шестерни. В СССР их выпускают производительностью от 5 до 140 л/мин при давлении до 250 Н/см2.

Рис. 33. Насосы:

a— радиально-поршневой насос; б — его разрез; в — шестеренчатый насос; г — прямо-ходный гидроцилиндр; д — мембранные механизмы: е — сильфонный механизм

Рассмотренные ротационные насосы относятся к обратимым гидромашинам, т. е. они могут работать в режиме насоса и в режиме двигателя.

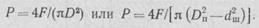

Гидравлические цилиндры для привода рабочих машин с возвратно-поступательным движением являются основными гидродвигателями в промышленности. Величина усилия прямоходных гидроцилиндров(рис. 33, в) определяется формулой F = S  P—FTP,

P—FTP,

где  Р — перепад давления на поршне; S — рабочая площадь поршня; S = 0,785 Dп2; FTP — сила трения; FTP = 0,785 (Dп2—dш2), где Dп— диаметр поршня; dш — диаметр штока.

Р — перепад давления на поршне; S — рабочая площадь поршня; S = 0,785 Dп2; FTP — сила трения; FTP = 0,785 (Dп2—dш2), где Dп— диаметр поршня; dш — диаметр штока.

Величина момента кривошипного механизма, связанного с гидроцилиндром, определяется как М = Sr cos (  /2), где r — радиус кривошипа;

/2), где r — радиус кривошипа;  — рабочий угол поворота. Силовые цилиндры могут быть одностороннего и двухстороннего действия.

— рабочий угол поворота. Силовые цилиндры могут быть одностороннего и двухстороннего действия.

|

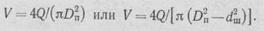

| Скорость перемещения штока |

|

Давление Р, необходимое для перемещения поршня, определяется силами F, приложенными к поршню.

Пневматические исполнительные механизмы.Их принцип действия отличается от гидравлических. Они весьма эффективны в деревообрабатывающей промышленности ввиду их пожаро- и взрыво-безопасности, а также более высокой экономичности по сравнению с гидравлическими. Но пневматические исполнительные элементы имеют недостаточно высокие перестановочные усилия.

В автоматических устройствах с пневматическими исполнительными механизмами применяют поршневые, мембранные, силь-фонные (рис. 33, г, д, е). Они состоят из цилиндра 1 и поршня 2.

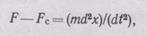

Уравнение движения подвижных элементов механизмов записывается

где F = S  P — усилие на штоке,

P — усилие на штоке,  Р = Р1—Р2 — перепад давления в полостях механизма, Н/см2, S — эффективная площадь подвижного элемента, см2; Fc — сумма статических сил сопротивления, Н; т — приведенная масса перемещающихся элементов; х — перемещение приведенной массы.

Р = Р1—Р2 — перепад давления в полостях механизма, Н/см2, S — эффективная площадь подвижного элемента, см2; Fc — сумма статических сил сопротивления, Н; т — приведенная масса перемещающихся элементов; х — перемещение приведенной массы.

Расчет усилий пневматических цилиндров аналогичен расчету гидравлических. При расчете диафрагмовых двигателей учитывают уменьшение усилия на штоке по мере увеличения его хода. Снижение усилия в данном случае происходит в связи с растяжением диафрагмы, поэтому стремятся ограничить ход штока хШТ : хш = = (0,2—0,25) D.

Усилие F в конце хода штока диафрагмового двигателя одностороннего действия определяется по формуле

где dш —диаметр опорного диска штока, см; Р1 — давление сжатого воздуха, Н/см2; Rn — усилие пружины возврата в конце хода штока, Н.

§ 17. РЕГУЛИРУЮЩИЕ ОРГАНЫ И ИХ ХАРАКТЕРИСТИКИ

Регулирующий орган предназначен для изменения расхода регулирующей среды, энергии или каких-либо других величин с целью обеспечения заданного режима работы объекта. В автоматических системах регулирования применяют различные типы регулирующих органов: дроссельные (клапаны, поворотные заслонки, шиберы, краны) устройства, регулирующие расход жидкостей путем изменения напора, устройства, регулирующие расход сыпучих материалов (дисковые, шнековые, ленточные, лопастные, скрепковые и другие).

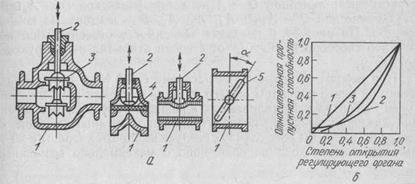

Рис. 34. Регулирующие органы:

а — конструкции; б — характеристики; 1 — корпус; 2 — шток; 3 — клапана; 4 — мембрана; 5 — заслонка

Характеристики регулирующих органов важны для работоспособности систем автоматического регулирования, так как они являются одним из звеньев системы. Регулирующие органы могут обеспечивать непрерывное и двухпозиционное регулирование.

При непрерывном регулировании необходимо, чтобы пропускная характеристика регулирующего органа была строго определенной. Для этой цели могут применяться поворотные заслонки, регулирующие клапаны (односедельные, двухседельные, диафрагмовые, шланговые и др.), шиберы, краны (рис. 34, а).

При двухпозиционном регулировании затвор регулирующего органа быстро перемещается из одного крайнего положения в другое.

Параметром, характеризующим регулирующие органы и имеющим при различных условиях эксплуатации первостепенное значение, является пропускная способность — расход жидкости с плотностью 1000 кг/м3, пропускаемой регулирующим органом при перепаде давления на нем 0,1 МН/см2. Пропускная способность измеряется в м3/ч. Условная пропускная способность Кvу — номинальное значение пропускной способности при максимальном ходе затвора, м3/ч.

Пропускная характеристика устанавливает зависимость пропускной способности от перемещения затвора Кv = = f (S) при постоянном перепаде давления. В справочной литературе значения коэффициента пропускной способности приводятся для полностью открытых регулирующих органов. Расходная характеристика — зависимость относительного расхода среды  от степени открытия регулирующего органа

от степени открытия регулирующего органа  = f (S), где

= f (S), где  = Q1/Qmax, Q1 — расход среды при некотором открытии регулирующего органа, Qmax — расход среды при полностью открытом регулирующем органе. Расходная характеристика является рабочей. Регулирующие органы исполняются (рис. 34, а) с характеристиками: линейной Q = A1

= Q1/Qmax, Q1 — расход среды при некотором открытии регулирующего органа, Qmax — расход среды при полностью открытом регулирующем органе. Расходная характеристика является рабочей. Регулирующие органы исполняются (рис. 34, а) с характеристиками: линейной Q = A1  , логарифмической Q = =A2tgB

, логарифмической Q = =A2tgB  , параболической Q = А3

, параболической Q = А3  2; А1, А2, А3, В — постоянные коэффициенты. На рис. 34, б показана зависимость относительной пропускной способности Кv /Kvy от степени открытия регулирующего органа S.

2; А1, А2, А3, В — постоянные коэффициенты. На рис. 34, б показана зависимость относительной пропускной способности Кv /Kvy от степени открытия регулирующего органа S.

При небольших изменениях нагрузки (до 5 %) и перепаде давления не менее половины общего падения давления в системе пригоден любой из изготавливаемых клапанов. При больших перепадах давления наиболее подходит клапан с логарифмической характеристикой. Во всех случаях следует выбирать клапаны с 20 %-ным запасом расхода по сравнению с максимально возможным.

Дата добавления: 2015-07-14; просмотров: 3065;