Склады заполнителей.

При складировании и хранении заполнителей необходимо руководствоваться следующими правилами:

компоновка склада и применяемое оборудование должны обеспечивать бесперебойную круглосуточную работу при полной механизации и автоматизации всех операций по выгрузке, складированию и перемещению заполнителей как внутри склада, так и при доставке в смесительные цехи;

на складах должно предусматриваться раздельное хранение заполнителей по видам, фракциям и сортам за счет устройства разделительных стенок на общем складе или хранения в отельных емкостях (штабелях, бункерах, силосах).

В зависимости от вида транспорта, которым материалы подвозятся, склады бывают:

прирельсовые – с доставкой материалов железнодорожным транспортом;

безрельсовые – с завозом материалов автомобильным и другими видами безрельсового транспорта (канатные дороги, ленточные конвейеры и т. д.);

береговые – обслуживаемые самоходными, несамоходными и саморазгружающимися баржами.

Склады, на которых используются несколько видов внешнего транспорта, называют комбинированными. Наиболее распространенным на практике является сочетание железнодорожного транспорта с автомобильным.

По методу разгрузки и используемому при этом оборудованию склады делят на следующие:

1. При доставке железнодорожным транспортом:

ü с гравитационной разгрузкой подвижного состава;

ü с выгрузкой методом черпания материалов рабочим органом (портально-элеваторные и грейферные загрузчики);

ü со стационарными и передвижными машинами, производящими разгрузку платформ путем сдвигания материала (разгрузчик Т-182А, тракторные погрузчики и др.).

2. При доставке безрельсовым транспортом:

ü с гравитационной разгрузкой автосамосвалов, ленточных конвейеров, вагонеток канатных дорог и т. п.

3. При доставке водным транспортом:

ü с разгрузкой обычных самоходных и несамоходных барж средствами гидромеханизации, скреперами и грейферными кранами;

ü с гравитационной разгрузкой саморазгружающихся барж.

По способу складирования и хранения заполнителей различают склады штабельные, полубункерные и силосные, а также открытые и закрытые. Учитывая единовременную вместимость материалов, условно считают склады емкостью свыше 7 – 8 тыс. м3 – большими, 3 – 8 тыс. м3 – средними, и до 3 – 4 тыс. м3 – малыми.

Разгрузку заполнителей с железнодорожных платформ производят различными машинами. Выпускавшиеся до недавнего времени стационарные машины Т-182А производят выгрузку заполнителей с платформ в процессе их перемещения маневровой (тяговой) лебедкой и отличаются простотой конструкции и надежностью в работе.

При отсутствии на складе специальных машин для механизации разгрузки железнодорожных платформ можно использовать тракторные погрузчики, оборудованные сменным отвалом, одноковшевые экскаваторы, снабженные отвалом конструкции Уральского машиностроительного завода, самоходные элеваторные погрузчики на гусеничном ходу и другие машины и приспособления, разработанные новаторами строительной индустрии.

Полностью механизировать процесс разгрузки заполнителей на складах возможно при использовании для перевозок думпкаров.

Разгрузку заполнителей с автомобильного транспорта производят как в приемные бункерные устройства, так и непосредственно в местах постоянного хранения материалов.

Рис…9. Открытый штабельно-траншейный склад заполнителей.

а – технологическая схема открытого склада.

1 – подштабельный ленточный конвейер; 2 – штабели заполнителей; 3 – разгрузчик ТР-2 (С-492).

Открытый штабельно-траншейный склад, оборудованный портально-элеваторным разгрузчиком. Выгрузка материалов из железнодорожных полувагонов и платформ с одновременным штабелированием производится разгрузочно-штабелирующей машиной Тр-2 (Сс-492) или МВС-4. Рыхление смерзшихся в вагонах материалов осуществляется бурофрезерной или вибрационной установкой, смонтированной на передней части портала разгрузчика.

Рис…9. Полузакрытый штабельно-траншейный склад заполнителей.

б – план и разрезы полузакрытого склада.

1 – подштабельный ленточный конвейер; 2 – штабели заполнителей; 3 – разгрузчик ТР-2 (С-492); 4 – приемное устройство для разгрузки автомобилей; 5 – наклонные ленточные конвейеры; 6 – надштабельный ленточный конвейер; 7 – маневровое устройство; 8 – разделительные стенки; 9 – пульт управления; 10 – циклон.

Рис…10. Закрытый полубункерный склад заполнителей.

а – технологическая схема; б – план и разрезы.

1 – наклонные ленточные конвейеры; 2 – пластинчатый питатель; 3 – бункер для приема материалов из железнодорожных вагонов; 4 – железнодорожная платформа; 5 – разгрузчик Т-182 А; 6 – люковибратор; 7 – бурофрезерный рыхлитель смерзшихся материалов; 8 – люкоподъемник; 9 – бетоносмесительное отделение; 10 – полувагон; 11 – обваловывающие призмы; 12 – сбрасывающая тележка; 13 – эстакадный (надштабельный) ленточный конвейер; 14 – разделительные стенки; 15 – подштабельный ленточный конвейер; 16 – лотковый виброзатвор-питатель; 17 – автосамосвал; 18 – качающийся питатель; 19 – бункер для приема материалов из автосамосвалов; 20 – маневровая (тяговая) лебедка; 21 – циклон.

Закрытый полубункерный склад, оборудованный портально-элеваторным разгрузчиком, представляет собой полубункер, образованный земляными обваловываниями и покрытый волнистыми асбоцементными листами (по облегченному каркасу) из сборных предварительно напряженных элементов.

Рис…11. Технологическая схема открытого штабельно-кольцевого склада заполнителей.

1 – пластинчатый питатель; 2 – приемные бункера; 3 – решетка над приемными бункерами; 4 – железнодорожная платформа; 5 – разгрузчик Т-182 А; 6 – люкоподъемник; 7 – бурофрезерный рыхлитель смерзшихся материалов; 8 – стационарные наклонные ленточные конвейеры; 9 – радиально-передвигающийся конвейер; 10 – кольцевой штабель заполнителей; 11 – лотковый виброзатвор-питатель.

Рис…12. Силосный склад заполнителей.

а – технологическая схема склада; б – план и разрезы склада.

1 – наклонные ленточные конвейеры; 2 – пластинчатый питатель; 3 – приемные бункера; 4 – горизонтальный стационарный возвратный конвейер; 5 – разгрузчик Т-182 А; 6 – люковибратор; 7 – бетоносмесительное отделение; 8 – сбрасывающая тележка; 9 – надсилосный передвижной реверсивный конвейер; 10 – силосы; 11 – лотковый виброзатвор-питатель; 12 – подсилосный передвижной реверсивный конвейер; 13 – люкоподъемник; 14 – бурофрезерный рыхлитель смерзшихся материалов; 15 – полувагон; 16 – железнодорожная платформа; 17 – маневровая (тяговая) лебедка.

Силосный склад, оборудованный разгрузчиком Т-182 А. Силосный склад на генплане предприятия может размещаться между железнодорожным разгрузочным полотном и бетоносмесительным цехом, а также отделен от бетоносмесительного цеха железнодорожных путей. В обоих случаях выгрузка материалов в приемные бункера производится из полувагонов-гондол через их люки, а с платформ – у отвалов стационарной разгрузочной машины Т-182 А. В случае доставки заполнителей автомобильным транспортом разгрузка автосамосвалов на складах небольшой емкости производится в приемные бункера, предназначенные для выгрузки железнодорожных вагонов, а на складах большой емкости – в специальные приемные бункера, расположенные рядом с узлом перегрузки материалов с наклонного на горизонтально-наклонный ленточный конвейер.

Материалы из приемных бункеров с помощью пластинчатых питателей, наклонного и наклонно-горизонтального ленточных конвейеров поступают на надсилосный реверсивный конвейер, снабженный стационарным двухбарабанным сбрасывателем, которым осуществляется загрузка силосов. Наклонным горизонтальным конвейером, минуя силосы, заполнители могут быть поданы непосредственно в бетоносмесительный цех.

В зависимости от емкости склада он оборудуется 8 – 16 силосами диаметром 6 м, располагаемыми в один или два ряда. Для заполнения силосов при двухрядном их расположении добавляется короткий наклонный конвейер. Из силосов материал выгружается через течки конусных днищ лотковыми виброзатворами-питателями на подсилосный передвижной реверсивный ленточный конвейер, после чего заполнители попадают поперечный горизонтальный транспортер, а с последнего – на наклонный ленточный конвейер, расположенный в зоне приемных бункеров, попадая на систему ленточных конвейеров, транспортирующих заполнитель в смесительный цех. Подогрев материалов зимой осуществляется паровыми регистрами, смонтированными в силосах.

Рис…4.6. Закрытый штабельно-полубункерный склад заполнителей.

1 – разгрузочно-штабелирующая машина С-492; 2 – склад заполнителей; 3 – перегрузочная станция; 4 – бетоносмесительный цех; 5 – отвальный конвейер; 6 – поперечный ленточный питатель; 7 – многоковшевый элеватор; 8 – регистры для подогрева заполнителей; 9 – подштабельный ленточный конвейер; 10 – лотковый вибропитатель; 11 – указатель уровня материалов.

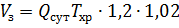

Вместимость склада заполнителей (м3).

где

- суточный расход материалов, м3;

- суточный расход материалов, м3;

- нормативный запас хранения материалов, сут;

- нормативный запас хранения материалов, сут;

1,2 – коэффициент разрыхления;

1,02 – коэффициент, учитывающий потери при транспортировке.

Нормативный запас материалов на складе заполнителей принимают при поступлении автотранспортом 5…7 сут, железнодорожным транспортом – 7…10 сут. Наименьшее число отсеков для хранения заполнителей: для песка – 2; для крупного заполнителя – 4. Максимальная высота штабеля при свободном падении материалов – 12 м, а при складировании мелких заполнителей – 15 м.

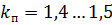

Общая площадь (м2) склада заполнителей.

где

- полезная площадь склада, равная суммарной площади всех штабелей, м2;

- полезная площадь склада, равная суммарной площади всех штабелей, м2;

– коэффициент увеличения площади склада для устройства проездов, проходов и т. п.,

– коэффициент увеличения площади склада для устройства проездов, проходов и т. п.,  .

.

Рис…12. Виброзагрузчик ДП-6С.

1 – кабель подвода питания к вибратору; 2 – направляющая рама; 3 – пригруз-подвеска; 4 – вибратор; 5 – опорные кронштейны; 6 – плита; 7 – опорная балка; 8 – штырь.

Рис…11. Бурорыхлительная установка ПР-115.

1 – каретка; 2 – портальная рама; 3 – мотор-редукторы привода рабочих органов; 4 – лебедка подъема и опускания каретки; 5 – бурофрезерные рабочие органы; 6 – приемный бункер.

Дата добавления: 2015-08-21; просмотров: 2309;