Постформование

Одним из наиболее эффективных методов создания защитно-декоративных покрытий на ДСтП является их отделка постформируемым декоративным бумажно-слоистым пластиком. Основными технологическими этапами производства ДСтП, облицованных слоистыми пластиками, являются: фрезерование и шлифование профильной кромки → облицовывание нижней пласти щита и удаление свесов материала → облицовывание верхней пласти щита пленкой → укутывание и прикатывание пленки по кромке → снятие свесов материала.

Очистка поверхности плиты и внутренней поверхности пластика производится с помощью сжатого воздуха и специальных щеток. Это необходимо для обеспечения качественной адгезии во время прессования. Наклеивание происходит посредством прямого прессования ДБСП с нанесенным клеевым составом и ДСтП. Прессование бывает горячим и холодным.

При горячем прессовании используют карбамидные клеи (расход 100-120 г/м2, температура 100-140 ˚С, давление 5-10 кг/см2, время выдержки 40-120 с) или клеи на основе ПВА-дисперсий с расходом от 80 - 90 г/м2, температура 60-70 ˚С, давление 3-5 кг/см2, контакт 40-45 с).

При холодном прессовании используют контактные клеи и клеи на основе ПВА-дисперсий (расход: 80-90 г/м2, давление: 3-5 кг/см2, контакт: 20-30 мин.). Холодное прессование, хотя и исключает влияние температурного фактора (возникновение внутренних напряжений при склейке разнородных материалов), менее применимо из-за низкой производительности и использования больших площадей. Наиболее распространено использование умеренного нагрева (60-70 ˚С) с использованием ПВА-клеев. Процесс постформировния осуществляется на специальных станках, где при правильном сочетании температурного режима, скорости подачи и радиуса загиба формируется закругленная поверхность пластика.

Софтформование профильной кромки щита, фрезерование и шлифование профильной кромки → облицовывание профиля → удаление свесов материала.

Для облицовывания профильных кромок и профильных деталей за рубежом применяют различные станки и автоматические линии. Для реализации облицовывания по методу софтформования в ФРГ, например, выпускают станки Комбина (фирма «ИМА НОРТЕ») в различных исполнениях в зависимости от сочетания рабочих операций, вида применяемых клеев и кромочных материалов. Для склеивания применяют клеи-расплавы и модифицированные поливинилацетатные, из облицовочных материалов рулонные и полосовые пленки, кроме поливинилхлоридных.

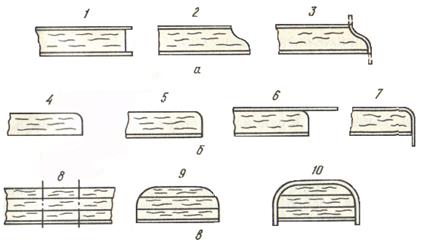

а — софтформование: 1 — облицовывание пластей; 2 — обработка кромки; 3 — облицовывание кромки и удаление свесов;

б — постформование: 4 — обработка кромки; 5 — облицовывание верхней пласти; 6,7 — заворачивание на кромку и удаление свеса;

в– погонажные профильные детали; 8 — склеивание и облицовывание нижней пласти; 9 — обработка профиля; 10 —- облицовывание профиля и удаление свесов

Рисунок 9.5 – Схемы облицовывания профильных поверхностей:

Прикатывание кромочного материала в процессе перемещения деталей осуществляется системой прижимных профильных роликов, которые легко переставляются в зависимости от формы и размеров обрабатываемого профиля. Скорость подачи в этих станках регулируется бесступенчато в пределах 11...52 м/мин, рабочая скорость – 15...20 м/мин.

По такому же принципу работают линии фирм «Райх», «Хромаг», «Стефани». По методу постформования работают линии фирм «Брандт», «Швабедиссен». В последней линии для прикатывания пленки по профилю кромки используются не ролики, а обогреваемые утюжки. В некоторых линиях для прикатывания пленки по профилю кромки предназначена система роликов, не имеющих определенного профиля, а расположенных друг за другом в таких положениях, чтоб охватить любой профиль. Установка роликов осуществляется автоматически по командам от управляющей ЭВМ, в памяти которой заложены программы, соответствующие каждому виду профиля.

Облицовывание профильных деталей, изготовленных путем склеивания из древесностружечных или древесноволокнистых плит с последующим фрезерованием требуемого профиля: склеивание слоев плит → раскрой на заготовки → фрезерование и шлифование профиля → облицовывание профиля с одновременным заворачиванием и прикатыванием пленки.

Облицовывание может осуществляться бумажными и поливинил-хлоридными пленками, комбинированными пленками на основе древесного шпона или растительной целлюлозы. Необходимым условием при этом является хорошая эластичность материала, способность его без разрушения облегать профили с радиусами закругления не менее 3...4 мм. Из клеевых материалов используют поливинилацетатные модифицированные, образующие клеевые соединения с хорошей тепло- и водостойкостью, клеи-расплавы и реже клеи в виде растворов (полиэфирные, полиуретановые).

Применение поливинилацетатных клеев при профильном облицовывании имеет особенности. Наносят клей, как правило, на обе склеиваемые поверхности. На тыльную сторону облицовочного материала клей наносят чаще всего предварительно и высушивают. Часто это делают в процессе изготовления облицовочного материала.

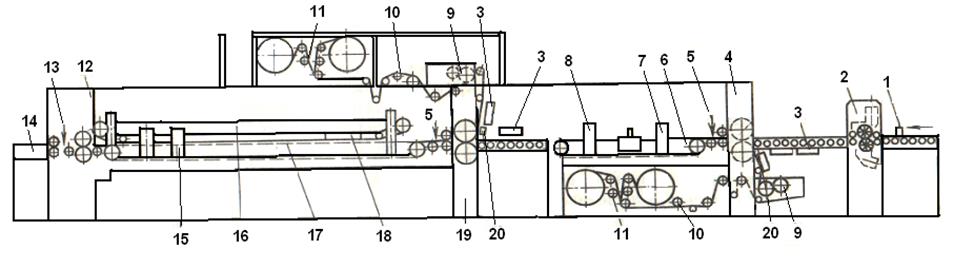

1 — устройство для очистки кромок от пыли; 2 — устройство для очистки пластей от пыли; 3 — камера нагрева; 4 — первый вальцовый пресс; 5 — нож для поперечного разрезания пленки; 6, 17 — транспортирующие устройства; 7, 15 — устройства для снятия свесов пленки; 8 — устройство для нанесения клея на продольные кромки; 9 — устройство для нанесения клея на облицовочный материал; 10 — валец для выравнивания пленки; 11 — устройство для соединения пленок; 12 — участок подпрессовки; 13 — нож для разрезания пленки; 14 — поперечная пила; 16 — зона облицовывания кромки; 18 — нагревающее устройство; 19 — второй вальцовый пресс; 20 — устройство для автоматического контроля полотна пленки

Рисунок 9.6 – Схема линии одновременного облицовывания пластей и кромок щитовых деталей:

Контрольные вопросы

1 Какие существуют способы облицовывания пластей щитовых деталей мебели рулонными пленками на основе пропитанных?

2 В чем заключается суть методов каширования и ламинирования?

3 В чем отличие холодного, теплого и горячего кашированя?

4 Как осуществляется облицовывание щитов пленками ПВХ?

5 В чем отличие каширования методом «Квикстеп»?

Библиографический список

1 Бухтияров, В.П. Полимерные материалы в производстве мебели [Текст] / В.П. Бухтияров, Н.А. Иванов, В.Ф. Савченко. – М.: Лесн. пром-сть, 1980.– 272 с.

2 Кряков, М.В. Современное производство мебели [Текст]/М.В. Кряков, В.С. Гулин, А.В. Берелин. – М.: Лесн. пром-сть, 1986. – 264 с.

3 Савченко, В.Ф. Облицовывание деталей и изделий из древесины [Текст] / В.Ф. Савченко. – М.: Лесн. пром-сть, 1983. – 176 с.

4 Тупицын, Ю.С. Процессы и оборудование для отделки древесных плитных материалов [Текст] / Ю.С. Тупицын, С.Н. Мирошниченко, М.М. Ноткин. – М.: Лесн. пром-сть, 1983. – 256 с.

Заключение

К полимерам относятся многочисленные природные соединения: белки, нуклеиновые кислоты, целлюлоза, крахмал, каучук и другие органические вещества. Большое число полимеров получают синтетическим путем на основе простейших соединений элементов природного происхождения путем реакций полимеризации, поликонденсации и химических превращений.

Полимеры широко применяются во многих областях человеческой деятельности, удовлетворяя потребности различных отраслей промышленности, сельского хозяйства, медицины, культуры и быта. При этом уместно отметить, что в последние годы несколько изменилась и функция полимерных материалов в любой отрасли, и способы их получения. Полимерам стали доверять все более и более ответственные задачи. Из полимеров стали изготавливать все больше относительно мелких, но конструктивно сложных и ответственных деталей.

Рубеж прочностных свойств полимерных материалов удалось преодолеть переходом к композиционным материалам, главным образом –стекло и углепластикам. Так что теперь выражение “пластмасса прочнее стали” звучит вполне обоснованно. В то же время полимеры сохранили свои позиции при массовом изготовлении огромного числа деталей, от которых не требуется особенно высокая прочность: заглушек, штуцеров, колпачков, рукояток, шкал и корпусов измерительных приборов. Еще одна область, специфическая именно для полимеров, где четче всего проявляются их преимущества перед любыми иными материалами, - это область внутренней и внешней отделки.

Нет необходимости приводить множество примеров, а стоит только оглянуться вокруг, чтобы увидеть огромную роль полимеров в нашей жизни. Трудно себе представить какие материалы на их основе будут еще получены. Но можно с уверенностью сказать, что полимеры займут если не первое, то хотя бы одно из первых мест в производстве. Совершенно очевидно, что качество, характеристики и свойства конечных продуктов напрямую зависят от технологии переработки полимеров. Важность этого аспекта заставляет искать все новые и новые способы переработки для получения материалов с улучшенными показателями.

Полученные в результате прочтения данного курса лекций знания имеют большое практическое значение, но необходимо постоянно следить за новыми разработками, которые появляются в мебельной и смежных отраслях промышленности.

Дата добавления: 2015-06-22; просмотров: 1322;