ЭЛЕКТРОЛИТИЧЕСКОЕ ПОЛУЧЕНИЕ АЛЮМИНИЯ

Алюминий получают путем электролиза глинозема, растворенного в расплавленном электролите, основным компонентом

которого является криолит. В чистом криолите Na3AlF6(3NaF • A1F3) отношение NaF: AlF3 равно 3, для экономии электроэнергии необходимо при электролизе иметь это отношение в пределах 2,6-2,8, поэтому к криолиту добавляют фтористый алюминий A1F3. Кроме того, для снижения температуры плавления в электролит добавляют немного CaF2, MgF2 и иногда NaCl. Содержание основных компонентов в промышленном электролите находится в следующих пределах, %: Na3AlF6 75-90; AlF3 5-12; MgF2 2-5; CaF2 2-4; Al203 2-10. При повышении содержания А12Оэ более 10% резко повышается тугоплавкость электролита, при содержании менее 1,3% нарушается нормальный режим электролиза.

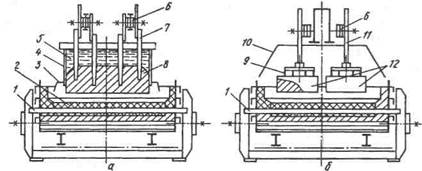

Электролизная ванна или электролизер, где проводят электролиз, имеет в плане прямоугольную форму. Схема поперечного разреза ванны показана на рис. 247. Кожух 1 из стальных листов охватывает стены ванны, а у больших ванн выполнен с днищем. Внутри имеется слой шамота 2 и далее стены выложены угольными плитами 4, а под образован подовыми угольными блоками 3. Ванна глубиной 0,5—0,6 м заполнена электролитом и находящимся под ним слоем жидкого алюминия.

Угольный анод 6 (иногда их несколько) подвешен на стальных стержнях 8 так, что его нижний конец погружен в электролит, через стержни 8 к аноду подается ток от шин 7

| 8 Электролит 9 |

Мощность электролизера (ванны), определяемая силой подводимого к ней тока, изменяется от 30 кА у ванн малой мощности до 250 кА у ванн большой мощности. Поскольку допустимая удельная плотность проходящего через анод тока составляет 0,65-1,0 А/см2, при росте мощности ванн увели-

Мощность электролизера (ванны), определяемая силой подводимого к ней тока, изменяется от 30 кА у ванн малой мощности до 250 кА у ванн большой мощности. Поскольку допустимая удельная плотность проходящего через анод тока составляет 0,65-1,0 А/см2, при росте мощности ванн увели-

Рис. 247. Схема электролизной

ванны для получения алюминия:

/ — кожух; 2 — шамот; 3 — уголь

ный блок; 4 — угольная плита; 5 —

глинозем; 6 — анод; 7 — токопод-

водящая шина; 8 — подвеска (токо-

подвод); 9 — корка затвердевшего

электролита; 10 — гарнисаж

(затвердевший электролит); 11 — токоподвод

чивают площадь анода; размеры поперечного сечения анода мощных ванн достигают 2,8x9 м, размеры ванны (внутри) — 3,8x10 м.

чивают площадь анода; размеры поперечного сечения анода мощных ванн достигают 2,8x9 м, размеры ванны (внутри) — 3,8x10 м.

Существующие ванны различаются мощностью и устройством анода: ванны с одним самообжигающимся анодом и верхним токоподводом, с таким же анодом и боковым токоподводом и ванны с анодом из обожженных блоков. Ванна с самообжигающимся анодом и верхним подводом тока показана на рис. 248, а. Анод прямоугольного сечения является непре-рывнонаращиваемым. Его кожух сделан из стального листа, в кожух сверху загружают брикеты из углеродистой электродной массы (нефтяной кокс с каменноугольным пеком). Вверху масса плавится, а в нижней части кожуха, где высокие температуры, она спекается, коксуется и превращается в твердый блок. В него запекаются погруженные в электродную массу на разную глубину стальные штыри 7, расположенные в два—четыре ряда вдоль ванны. Эти стержни служат для подвода тока к аноду и для его удержания над ванной, кожух анода крепится над ванной отдельно. В процессе сгорания анода наиболее глубоко расположенные штыри поочередно выдергивают из затвердевшей массы и закрепляют на более высоком уровне, через некоторое время они спекаются с твердеющей массой.

По мере сгорания нижней части анода его с помощью специального механизма опускают, при этом анод скользит

Рис. 248. Алюминиевые электролизеры (а — q самообжигающимся анодом и верхним токоподводом; б — с обожженным анодом):

Токоподводящий стержень; 2 — подовые блоки; 3 — газоулавливающий колокол; 4 — кожух анода; 5 — жидкая анодная масса; 6 — шины; 7 — штырь; 8 — спеченный анод; 9 — ниппель; 10 — газосборник; 11 — штанга; 12 — анодный блок

внутри кожуха вниз. К нижней части кожуха анода крепится газосборный колокол, предназначенный для улавливания выделяющихся вокруг анода газов.

Электролизные ванны с предварительно обожженными анодами (рис. 248, б) имеют анодный узел, составленный из нескольких (до 20 и более) угольных или графитированных блоков, расположенных в два ряда. В каждом блоке закреплены четыре стальных ниппеля 9, соединенных со штангой 11; это устройство служит для подвода тока и для подвески блока. Сгоревшие блоки заменяют новыми. Над ванной установлен газоулавливающий короб.

Использование обожженных анодов позволило увеличить единичную мощность ванн и сильно сократить выделение вредных канцерогенных веществ, которые образуются при коксовании пека самообжигающихся электродов.

Электролизные ванны размещают в цехе в ряд— по несколько десятков ванн в ряду.

Электролиз ведут при напряжении 4—4,3 В и, как отмечалось, при удельной плотности тока, проходящего через анод, равной 0,65—1,0 А/см2. Толщина слоя электролита в ванне составляет 150—250 мм. Температуру ванны поддерживают в пределах 950—970 °С за счет тепла, выделяющегося при прохождении постоянного хока через электролит. Такие температуры имеют место под анодом, а на границе с воздухом образуется корка затвердевшего электролита рис. 247, 9, а у стен ванны — затвердевший слой электролита 10 (гарнисаж).

Необходимая температура ванны, т.е. выделение в слое электролита необходимого количества тепла, обеспечивается при определенном электросопротивлении слоя электролита. Такого электросопротивления достигают, поддерживая в заданных пределах состав электролита и толщину его токо-проводящего слоя, т.е. расстояния между анодом и слоем жидкого алюминия в пределах 40—60 мм (увеличение, например, этого расстояния, т.е. электросопротивления слоя электролита, вызывает увеличение выделения тепла при прохождении тока и, соответственно, перегрев электролита).

При приложении напряжения к катоду и аноду составляющие жидкого электролита подвергаются электролитической диссоциации, и расплав состоит из многочисленных катионов и анионов. Состав электролита подобран так, что в соот-

ветствии со значениями потенциалов разряда на электродах могут разряжаться только катионы А13+ и анионы О2-, образующиеся при диссоциации Al203 в электролите. Соответственно электрохимический процесс на электродах описывается следующими уравнениями:

| 2А1; ■ ЗО. |

на катоде 2А13+ + бе

на аноде ЗО2- — бе

Разряжающийся на катоде алюминий накапливается на подине ванны под слоем электролита. Выделяющийся на аноде кислород взаимодействует с углеродом анода с образованием газов СО и С02, т.е. при этом окисляется низ анода, в связи с чем анод периодически опускают. Газы СО и С02 выходят из-под анодов вдоль их боковых поверхностей, они содержат выделяющиеся из электролита токсичные фтористые соединения и глиноземную пыль (из самообжигающихся анодов в них также попадают вредные смолистые возгоны); эти газы улавливают и очищают от пыли и фтористых соединений.

По ходу процесса в ванны периодически загружают глинозем; контролируют состав электролита, вводя корректирующие добавки; с помощью регуляторов поддерживают оптимальное расстояние между анодами и жидким алюминием (в пределах 40—50 мм). Глинозем загружают в ванны сверху, пробивая для этого корку спекшегося электролита (рис. 247, 9) с помощью передвигающихся вдоль ванн машин.

Жидкий алюминий извлекают из ванн один раз в сутки или через 2—3 сут с помощью вакуум-ковшей. Вакуум-ковш представляет собой (рис. 249) вмещающую 1,5—5 т алюминия

Жидкий алюминий извлекают из ванн один раз в сутки или через 2—3 сут с помощью вакуум-ковшей. Вакуум-ковш представляет собой (рис. 249) вмещающую 1,5—5 т алюминия

Рис. 249. Вакуум-ковш для извлечения алюминия:

| tggggggz |

Дата добавления: 2015-06-22; просмотров: 1074;