Магнито-оптические системы.

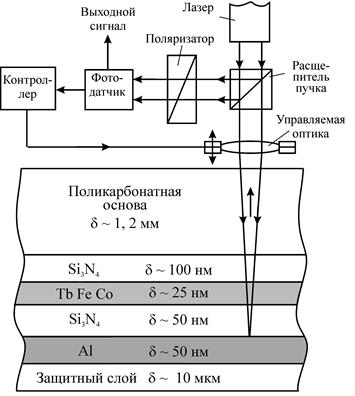

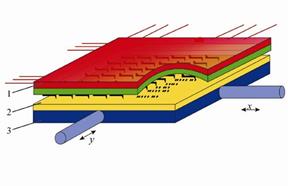

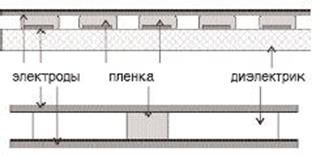

Их принцип действия основан на магнито-оптическом эффекте Керра, заключающемся в изменении ориентации плоскости поляризации света при взаимодействии с намагниченной поверхностью. Средой, несущей информацию, является слой напыленного ферромагнетика TbFeCo толщиной около 25 нм. Поскольку он очень чувствителен к влаге, его с двух сторон защищают слоями Si3N4. За нижним из них располагают отражающий слой Al с тем, чтобы свет дважды прошел через пленку TbFeCo (рис. 2). Сигнал с фотодатчика появляется благодаря тому, что к опорному пучку, ответвленному оптическим расщепителем потока, добавляется отраженный луч с изменившейся плоскостью поляризации. Выходной сигнал через контроллер управляет подвижной оптической системой (для оптимизации взаимодействия светового потока с носителем).

Рис. 2. Поперечное сечение магнито-оптического диска и лазерная система считывания информации.

Ключевым элементом такой системы безусловно является магнитный слой, содержащий редкоземельные элементы. В описанном примере он содержит переходный металл (Fe) и редкоземельный элемент (Tb), которые образуют аморфную пленку с антиферромагнитным упорядочением магнитных моментов. В зависимости от их соотношения в сплаве и температуры в пределах одного домена может возникать дифференциальная намагниченность того или иного знака (ферримагнетизм). Разогрев некоторой области пленки сфокусированным лазерным пучком и наложение внешнего магнитного поля позволяет создать намагниченную область и «вморозить» бит информации в носитель. Разумеется, требования к материалу носителя здесь гораздо сложнее, чем при простом намагничивании записывающей магнитной головкой. Они могут обеспечиваться частичной заменой Tb другими редкоземельными элементами (Gd, Dy и др.), а Fe - другими переходными металлами (Co, Ni).

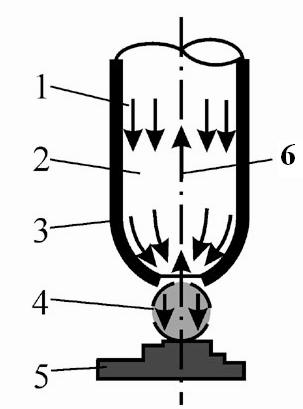

Пространственное разрешение в таком способе в принципе может значительно превышать дифракционный предел благодаря использованию только центральной части лазерного пучка и другим специальным мерам, например, использованию ближнего поля вблизи открытого конца световода малого диаметра. Первый ближнепольный оптический микроскоп (SNOM – Scanning Near Field Optical Microscope) был построен Д. Полем в 1982 г. в лабораториях IBM. В дальнейшем образовалось целое семейство сканирующих оптических микроскопов, использующих оптические волноводы и диафрагмы с поперечными размерами R много меньше длины волны падающего на них света λ. Это позволяет преодолеть дифракционный предел разрешения ~ 200 нм, присущий обычной оптической микроскопии, и достигать разрешения ~ 10 нм, а в некоторых случаях - и выше. Принцип действия SNOM заключается в использовании не распространяющихся за пределы диафрагмы мод электромагнитной волны, локализованных в области z ~ R. Т.е. свет почти не испускается такой диафрагмой, а лишь слегка «вываливается» из нее. Однако при взаимодействии с близко расположенным объектом часть энергии электромагнитного поля ближней зоны преобразовывается в обычные распространяющиеся моды, что может быть зарегистрировано чувствительным фотоприемником (рис. 3).

Зондом в SNOM обычно служит специальное оптическое волокно с коэффициентом преломления в центре большим, чем на периферии. Это приводит к полному внутреннему отражению и позволяет практически без потерь передавать электромагнитное излучение от источника света к образцу или фотоприемнику. Необходимое сужение на кончике зонда с характерными размерами в несколько десятков нм выполняют методами химического травления или вытяжки исходного оптоволокна.

Рис. 3. Основные моды ближнепольной зондовой оптической микроскопии (SNOM) на отражение. 1 – падающий пучок света, 2 – световод, 3 – отражающая стенка световода, 4 – область ближнего поля (R < λ), 5 – образец, 6 –– отраженный свет.

Как следует из названия этого вида микроскопии, образец необходимо приблизить и удерживать во время сканирования на расстоянии значительно меньше длины световой волны, т.е. порядка единиц - десятков нм. Как правило, это достигается методами AFM или родственными приемами, использующими возникновение нормальных или латеральных сил между иглой и исследуемой поверхностью, а также цепей обратной связи, с помощью которых отслеживается микрорельеф поверхности при сканировании.

Емкость серийно производимых в настоящее время магнито-оптических дисков диаметром 120 мм достигает 5 ГБ, что далеко от принципиальных пределов. С использованием SNOM технологии эту емкость можно увеличить почти на 2 порядка величины.

Системы с изменением фазового состояния носителя.

Руководящая идея этого подхода заключается в том, чтобы локально изменить фазовое состояние носителя, сохранять эту фазу как угодно долго, обнаруживать и считывать записанный бит сколько угодно раз без разрушения информации и при необходимости стирать ее, т.е. возвращать материал в исходное фазовое состояние.

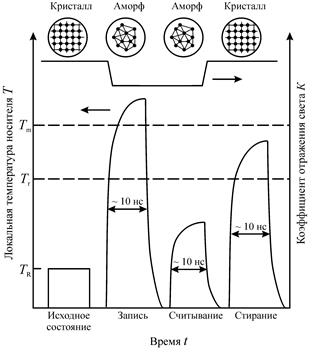

Наиболее удобный и освоенный к настоящему времени фазовый переход «кристалл-аморф» уже используется в самых совершенных на сегодняшний день перезаписываемых (RW) компакт-дисках формата DVD. Вкратце принцип их действия заключается в следующем. Первоначально носитель (обычно многокомпонентный сплав с температурой плавления около 5000 С) находится в кристаллическом состоянии. С целью записи бита информации сфокусированный лазерный пучок коротким импульсом быстро нагревает небольшой участок носителя до температуры выше точки плавления Tm (рис. 4). После выключения света начинается интенсивный теплоотвод в окружающие холодные слои материала, и температура разогретого участка начинает падать с высокой скоростью (более 109 К/с в реальных условиях).

Рис. 4. Принципиальная схема записи, считывания и стирания информации в среде, испытывающей фазовый переход. Tm, Tr и TR – температура плавления, рекристаллизации и окружающей среды соответственно.

Высокая скорость охлаждения обусловлена малыми размерами перегретой области (R~100 нм), что в соответствии с соотношением τ ≈ R2/χ дает время охлаждения τ ≈ 10 нс (здесь χ – коэффициент температуропроводности материала матрицы). Это приводит к фиксации атомной структуры жидкости и затвердеванию расплава в аморфном состоянии. Такое состояние имеет отличные от кристаллического оптические, электрические и другие характеристики. Фактически происходит запоминание бита информации, не требующее в дальнейшем затрат энергии для своего сохранения. Считывание происходит с помощью лазерного пучка меньшей интенсивности, которая не разрушает аморфного состояния. Для стирания этого бита необходимо снова разогреть соответствующий участок, но теперь до температуры рекристаллизации и дождаться полного перехода аморфной фазы в кристаллическую.

Аморфизация при быстром охлаждении из расплава происходит в большом числе многокомпонентных сплавов по достижении критической скорости охлаждения Vс. Однако очень немногие сплавы обладают ярко выраженной разницей в оптических свойствах в кристаллическом и аморфном состоянии, не создают больших остаточных напряжений в матрице, рекристаллизуются с высокой скоростью при повышенной температуре, но сохраняют аморфное состояние при комнатной температуре длительное время. Такой набор свойств, в частности, имеет тройной сплав GeSbTe. И закалка из расплава, и рекристаллизация аморфизированного участка в процессе стирания бита занимает в нем около 10 нс при достигнутой плотности записи ~ 1 Б/мкм2 (~ 100 МБ/см2).

Дальнейшее увеличение плотности записи (вплоть до 10 ГБ/см2) может быть достигнуто при использовании техники сканирующих зондовых микроскопов, использующих ближнее поле излучателя SNОM (рис. 3).

МОДЕРНИЗАЦИЯ ПЛАНАРНОЙ ТЕХНОЛОГИИ

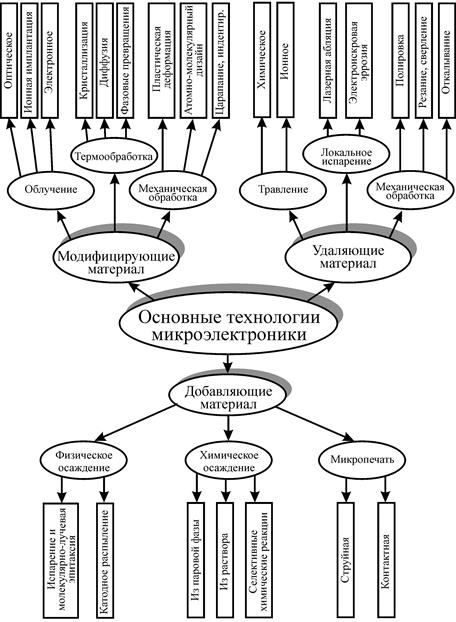

До настоящего времени основным материалом микро- и наноэлектроники является кремний. Основные процессы, используемые в производстве наноэлектроники на базе Si могут быть объединены в три класса: модифицирующие, удаляющие и добавляющие новый материал (рис. 5). Каждый из них в свою очередь разбивается на несколько групп. За редким исключением почти все эти технологии уже применяются в промышленных масштабах, но при переходе на новый масштабный уровень (10 – 100 нм) потребуют серьезного совершенствования.

Рис. 5. Три типа технологий, применяемых в производстве микроэлектроники.

Для того чтобы создать интегральную электрическую схему на поверхности чипа, необходимо сформировать на ней области с проводящими, диэлектрическими и полупроводниковыми свойствами. Вкратце суть планарной технологии состоит в том, что сначала чистую поверхность кремния окисляют в потоке кислорода и образуют на ней тонкий слой двуокиси кремния, обладающий хорошими диэлектрическими свойствами. Затем в этом слое тем или иным способом вскрывают окна (обычно методом химического травления) для легирования кремниевой подложки и нанесения на эти места других необходимых материалов. Наносимые слои с проводящими, диэлектрическими или полупроводниковыми свойствами имеют субмикронные толщины и, чередуясь, могут образовывать отдельные компоненты, связанные в заданную электрическую схему. Совокупность процессов формирования на поверхности кремния необходимых структур и составляют основу современных планарных технологий.

Другие составные части современной технологии производства БИС - разрезка слитка кремния на шайбы, их полировка, литография (перенос рисунка электрической схемы на поверхность кремневой пластины), различные виды термообработок, формирование тонкопленочных структур, сборка и контроль качества (пооперационный и финишный). На всех этих этапах, кроме литографии, не возникает особых затруднений при уменьшении масштабов технологической сетки (характерных размеров элементов), поэтому мы не будем останавливаться на них подробно. Остановимся подробнее на ключевой стадии производства БИС – лучевой литографии (рис. 6), которая предшествует собственно созданию на поверхности пластин кремния электрической цепи. Слово литография происходит от двух греческих корней, означающих «камень» и «пишу». Первоначально им обозначали способ печатания изображений, при котором рисунок сначала наносили на плоскую поверхность камня, а затем делали оттиск с него на другом материале. Во второй половине 20–го века им стали называть и процессы переноса рисунков электрических схем в производстве микроэлектроники. Ее смысл и главная цель заключаются в переносе чертежа электрической схемы устройства на кремниевую подложку. После этого различными физико–химическими средствами осуществляется поэтапное формирование необходимых структур и их соединений. Обычно для этого требуется несколько десятков операций, итогом которых является готовая интегральная электрическая схема или микроэлектромеханическая система (МЭМС). Одно из основных преимуществ такой технологии – одновременное создание на поверхности чипа структуры, состоящий из громадного числа элементов (в настоящее время до ~ 109 элементов, из них – около 108 транзисторов).

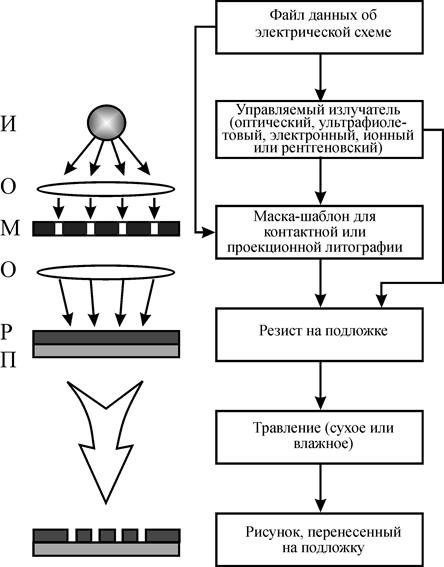

Рис. 6. Оптическая нанолитография: И – источник излучения, О – оптические элементы, М – маска–шаблон, Р – резист, П – подложка.

Современная промышленная микро-/нанолитография использует, главным образом, оптический способ переноса рисунка с шаблона на поверхность подложки, в связи с чем сам процесс часто называют фотолитографией. Существенной частью этого процесса является изготовление фотошаблона с необходимым рисунком и нанесение на поверхность пластины фоточувствительного слоя – резиста. С помощью ультрафиолетового, рентгеновского или другого источника резист экспонируется через фотошаблон. Последний при этом может лежать на поверхности резиста (контактная печать) или находиться на расстоянии от него. Во втором случае изображение фотошаблона проектируется на поверхность резиста с уменьшением в несколько раз с помощью оптической системы (проекционная печать). При этом размеры всех элементов на фотошаблоне могут быть в 4-5 раз больше, чем на изготавливаемой микросхеме, и требования к точности изготовления шаблона существенно снижаются. Далее на фоторезист действуют селективным химическим травителем. Проэкспонированные участки резиста стравливаются со скоростью, во много раз отличающейся от неэкспонированной (если с большей – то получается позитивное изображение шаблона, если с меньшей - то негативное). При длительном травлении рисунок начинает вытравливаться и на подложке (кремний, диоксид кремния, металл и др.). В этой связи становится понятным, почему пленка, наносимая на поверхность подложки, называется резистом.

Использование оптического – наиболее удобного и разработанного способа литографии – предопределяет физический предел миниатюризации при ее применении ~ 100 нм (в случае экспонирования резиста ультрафиолетовым источником). Для дальнейшего повышения разрешения необходимо применять или более жесткое излучение – рентгеновское, электронное, ионное – или переходить к альтернативным технологиям.

Общими задачами при разработке альтернативных методов нанолитографии являются:

· Высокая производительность;

· Высокая точность установки и совмещения масок-шаблонов для каждого слоя создаваемой многослойной структуры;

· Источники излучения должны быть достаточно мощными для достижения высокой производительности, монохроматичными для обеспечения высокого разрешения, стабильными во времени; для обеспечения дальнейшего роста разрешения необходимо использовать источники все с меньшей и меньшей длиной волны;

· Для каждого отдельного изображения (а их требуется до нескольких десятков для производства одной БИС) необходима своя маска; в областях пропускания она должна передавать излучение без искажений, а в областях поглощения излучения – не должна сильно нагреваться, деформироваться, искажать переносимый на подложку рисунок;

· Резист должен быть высокочувствительным, чтобы позволить установить меньшую экспозицию при облучении, и контрастным для обеспечения высокого разрешения;

· Поскольку производство микроэлектроники - одно из самых высокотехнологичных и капиталоемких, экономические вопросы стоят всегда очень остро и, по-существу, являются определяющими при выборе технологии (одна литографическая система стоит десятки млн. долларов, их суммарная стоимость на типовом предприятии составляет около половины его стоимости и имеет тенденцию к росту, а само предприятие стоит несколько млрд. долларов).

Итак, одно из узких мест на пути дальнейшей интеграции и миниатюризации БИС - литография все с бóльшим разрешением. Количественно разрешение по Рэлею определяется соотношением

δ=kλ/A,

где k ≈ 0,6; λ – длина волны используемого излучения; А – апертура оптики.

Из этого соотношения следует, что улучшать разрешение можно путем уменьшения λ и увеличения А. Возможности второго способа ограничены техническими особенностями оптических систем, пригодных для литографии. Реально удается достигать А ≈ 0,8. Таким образом, остается один путь – применение источников с меньшей величиной λ. В оптическом диапазоне для этого можно использовать g-линию ртутной лампы (λ = 436 нм), а в ближнем ультрафиолетовом – i–линию той же лампы (365 нм) и излучение эксимерных лазеров на Kr (λ = 248 нм); АrF (λ = 193 нм); F2 (λ = 157 нм); Ar2 (λ = 126 нм). Эксимерными называют газовые лазеры, работающие на электронных переходах молекул, кратковременно существующих в условиях электрического разряда. Следует учесть, что воздух сильно поглощает излучение с λ ≤ 200 нм, поэтому для работы в этом диапазоне необходим вакуум.

Из приведенных соображений и вытекает, что нанолитография с R< 100 нм требует перехода к более жесткому излучению. Рассмотрим имеющиеся предложения и наработки, направленные на дальнейшее улучшение разрешения в нанолитографических процессах :

· Электронно-лучевая литография. Она может быть реализована двумя способами: проекционным, с помощью расфокусированного пучка, облучающего всю подложку сразу, и точечным, посредством хорошо сфокусированного пучка. В первом случае необходима маска–шаблон, как и в проекционной оптической литографии, а во втором – нет. Достигнутое к настоящему времени разрешение составляет при этом ~ 50 нм и 20 нм соответственно. Однако, несмотря на большее разрешение, безмасочная литография обладает крупным недостатком – низкой производительностью, поскольку объект обрабатывается последовательно, от точки к точке. Из-за этого она может применяться лишь в производстве высокоточных масок, используемых затем многократно. Два эффекта препятствуют дальнейшему увеличению разрешения: кулоновское отталкивание электронов в пучке и дробовой шум (следствие дискретности потока электронов, становящееся заметным при малых токах в пучке нанометрового диаметра). Оба эти явления приводят к размытию изображения, т.е. понижению разрешения.

· Ионно-лучевая литография. В целом она весьма похожа на электронно-лучевую. Однако благодаря гораздо меньшей эквивалентной длине волны (для ионов Не λ = 5 10-5 нм при u = 100 кВ, в то время как для электроновλ = 4 10-3 нм при том же напряжении) дает возможность работать при значительно меньшей апертуре. Это позволяет иметь бóльшую глубину резкости изображения и экспонировать за один прием бóльшую площадь (~ 1 см2) при проекционной литографии с возможностью уменьшения изображения в 3-4 раза. Ионно-лучевая литография может быть также осуществлена сфокусированным пучком диаметром 5-10 нм. Отметим также более высокую чувствительность резистов к ионным пучкам, нежели к электронным, а также возможность работы прямо по поверхности кремния без нанесения резиста (прямым распылением подложки). Вместе с тем при проекционной печати этот способ требует двух комплиментарных масок на каждый рисунок, которые должны позиционироваться с очень высокой точностью друг относительно друга (порядка нескольких нм). Ионный пучок может создавать радиационные повреждения подложки. Эти и другие трудности делают ионную литографию менее развитой, чем электронная.

· Рентгеновская литография. Она может быть осуществлена с помощью пучка фотонов с λ ≈ 1 нм, в качестве которого удобно использовать синхротронное или ондуляторное излучение. Препятствием для быстрой массовой реализации является необходимость использования мощного и весьма громоздкого источника излучения, а также предварительного изготовления высокоточных масок в масштабе 1:1. Последнее условие является следствием невозможности сфокусировать рентгеновский пучок аналогично оптическому, электронному или ионному. В результате отсутствует возможность получать на кремниевой подложке значительно уменьшенное (относительно масштаба шаблона-матрицы) изображение и добиваться дополнительной миниатюризации за счет этого.

· Литография в жестком ультрафиолетовом излучении. В качестве источника такового предлагается использовать плазму газового разряда. Основные проблемы – создание высокоточных, бездефектных масок и мощных источников УФ–излучения. При требуемой λ ≈ 10 нм необходимая мощность излучения составляет ~ 100 Вт в полосе ∆λ ≈ 0,25 нм.

Перечисленные проблемы, естественно, вынуждают технологов искать альтернативные (нелучевые) методы нанолитографии.

Микроконтактная печать. Этот метод весьма похож на типографскую печать со свинцовых матриц. Однако он требует высокоточных шаблонов, специфических полимерных материалов для перенесения рисунка с матрицы на подложку, покрытую золотом или серебром, и имеет невысокое разрешение (~ 100 нм).

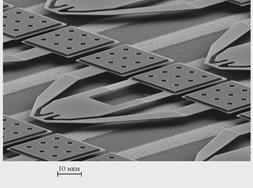

Зондовые методы. Их принципы описаны ранее. Потенциально они обладают очень высоким разрешением (1-10 нм), относительной простотой осуществления и требуемого оборудования. Однако производительность такого «письма нанопером» ограничивается максимально допустимой скоростью латерального движения зонда (~ 100 мкм/с), т.е. ~ 103 элементов/с. Значительно увеличить производительность можно с помощью матриц, содержащих 103 – 104 зондов, работающих одновременно.

Наноимпринтинг. Этот способ считается самым перспективным из нелучевых методов нанолитографии. В своей идее он напоминает технологию производства грампластинок на виниловых дисках времен середины прошлого века. Она заключалась во вдавливании металлической матрицы в разогретую поверхность полимера. Предложено несколько вариантов осуществления этого процесса в наношкале. Это может быть и буквальное воспроизведение старой технологии на новом техническом уровне и некоторые модификации.

Разработка принципиально новых фундаментальных принципов и технологических решений устройств обработки и накопления информации

К числу перспективных технологий, находящихся в стадии проведения фундаментальных исследований, относятся методы ближнего зондирования с помощью зондовых микроскопов AFM (атомно-силовой микроскоп) и STM (сканирующий туннельный микроскоп). Технология AFM предполагает наведение с помощью микроскопа разогретого острия и прожиг им углублений в материале носителя. Размеры кончика острия и, следовательно, размеры углублений не превышают нескольких нанометров (10-9 м).

В 2002 г. сотрудники расположенного в Цюрихе (Швейцария) исследовательского центра IBM под руководством Нобелевского лауреата Г. Биннига продемонстрировали работоспособный прототип устройства, использующие данную технологию. Новое устройство, названное Millepede (в вольном переводе – многоножка), похоже по своему принципу на перфокарту и использует принцип механической записи: микроскопической иглой продавливают углубление на поверхности тонкой пластиковой пленки. Каждое из этих углублений соответствует одному биту записываемой информации. В отличии от перфокарт, новое устройство предусматривает возможность многократной перезаписи и значительно большей удельной плотностью записи - около 1 Тбайт на кв. дюйм.

Ядром Millepede является двухмерный массив микроприводов, представляющих собой V-образные упругие силиконовые балки-кантилеверы длиной 70 мкм и толщиной всего 0,5 мкм (рис. 7). На конце подвеса каждого кантилевера имеется обращенная вниз игла длиной чуть менее 2 мкм с радиусом острия меньше 10 нм.

(а) (б)

Рис. 7. Схема экспериментального устройства Millepede (а) и конструкция кантилеверов для записи информации(б): 1 – матрица с зондами, 2 – подложка, 3 – нанопозиционер.

Специально разработанная конструкция подвеса игл выполняет две основные функции: обеспечивает точность позиционирования массива и предохраняет носитель информации от повреждений, компенсируя внешние физические воздействия (удары и вибрации). Управляющая электронная схема, позволяет одновременно посылать индивидуальные команды каждому из микроприводов, обеспечивая их согласованную совместную работу. Каждая игла обслуживает область размером 100´100 мкм; точное позиционирование носителя информации в двух направлениях осуществляет прецизионный электромагнитный привод.

Все необходимые операции - чтение, запись, стирание и перезапись - осуществляются при соприкосновении игл с тонкой полимерной пленкой, покрытой слоем силиконовой материала толщиной всего несколько нанометров. Нанесение углубление, соответствующего биту, производится путем нагревания до 400°С встроенного в микропривод резистора. Нагретая до этой температуры игла размягчает полимер и на короткое время погружается в него, формируя углубление. При чтении нагрев производится до меньшей температуры (300° С), которая недостаточна для размягчения используемого полимерного материала. Благодаря высокой теплопроводности полимера игла при погружении в имеющееся углубление остывает, в результате чего изменяется сопротивление резистора, которое также отслеживается управляющей схемой. Для перезаписи данных игла совершает несколько движений с небольшим смешением относительно центра ранее сделанного углубления - как бы разравнивая поверхность полимерного материала. Уже изготовленная по этой технологии экспериментальная установка позволяет сохранить до 0,5 Гб на носителе размером 3´3 мм.

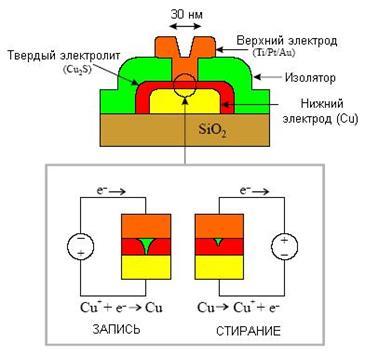

Ячейки памяти с программируемой металлизацией.

Еще один пример внедрения нанотехнологий в системы записи/хранения информации – разработка электрохимических ячеек памяти с программируемой металлизацией (Programmable Metallization Cell – PMC). Технология PMC использует электрохимическое управление в наношкале количеством металла в тонких пленках твердого электролита (рис. 8). Ключевые атрибуты - низкое напряжение и ток для операций записи-считывания, превосходная универсальность и простой метод изготовления. Принцип действия основан на растворении буквально счетного количества атомов серебра или меди в халкогенидных стеклах (например, селенид или сульфид германия германия) или оксидах (например, окись вольфрама), чтобы формировать твердый электролит. Содержащий серебро или медь слой и инертный электрод, контактирующий с пленкой электролита, создают устройство, в котором информация сохранена через электрические изменения, вызванные окислением серебра или меди и соответствующее сокращение числа их ионов в электролите. Эти реакции приводят к обрыву (или сужению) проводящего металлического мостика, таким образом создавая или разрушая токопроводящий канал, как можно видеть на рисунке 8. Это происходит при применяемом напряжении всего в нескольких сотен милливольт и может приводить к изменению сопротивления контакта на несколько порядков величины в пределах временного интервала в нескольких десятков наносекунд. Приложение обратного напряжения инвертирует направление процесса, который будет продолжаться до тех пор, пока электроосажденный металл не будет полностью удален, таким образом стирая записанную информацию о состоянии ячейки. Иногда этот тип памяти называют проводящей мостовой оперативной памятью (CBRAM) или памятью твердого электролита.

Рис. 8. Конструкция и принцип действия ячейки памяти на программируемой металлизации.

Одной из самых перспективной технологией считается ферроэлектрический принцип хранения информации — FeRAM (Ferroelectric Random Access Memory). Особенность ферроэлектриков (или сегнетоэлектриков) состоит в сравнительно легком изменении величины дипольного момента под влиянием электрического поля. В обычном состоянии ферроэлектрик не является однородно поляризованным, а состоит из доменов с различными направлениями поляризации. Под действием электрического поля кристалл становится однодоменным (т.е. поляризованным), причем после выключения поля это состояние сохраняется в течение длительного времени. При воздействии поля противоположного направления значение поляризации также меняется. На этом принципе строится двоичная система. Переключение поляризации происходит за время меньше t = 1 нс. К преимуществам этой технологии следует отнести стойкость к радиации и другим проникающим излучениям.

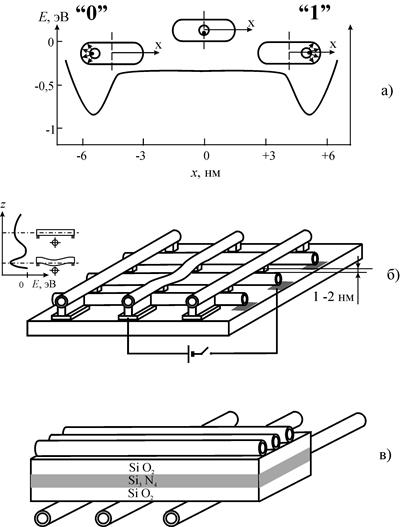

Разработанные на фирме ThinFilm тонкие пленки сегнетоэлектрического полимера (толщиной менее 0,1 мкм), зажатые между двумя сетками крошечных электродов, представляет собой матрицу такой памяти. В каждом пересечении шахматной доски электродов (один провод сверху слоя полимера, а другой — снизу его) создается бистабильная ячейка памяти. Электрическое напряжение, приложенное к данной ячейке, может изменять структуру полимера, переводя его из одного стабильного состояния в другое. Альтернативные состояния полимера соответствуют логическим нулю и единице. Данное состояние может сохраняться достаточно продолжительное время, так как изменение состояния полимера носит химический характер. По этой же причине состояние ячейки энергонезависимо. На рис. 9 показана структура матрицы FeRAM памяти.

Рис. 9. Устройство матрицы FeRAM памяти.

Достигнутые уже сейчас размеры элементов устройства составляют: диаметр проводника ~ 0,5 мкм, толщина пленки находилась в пределах 0,1–0,5 мкм. Практически технология создания устройств памяти данного вида может представлять собой раскатывание рулона полимера и напоминать работу газетной типографии. Особенно впечатляет плотность такой памяти. Если сейчас одна ячейка SRAM занимает площадь размером 4 ¸ 6 мкм2, то предлагаемая технология позволит разместить элемент памяти на площади около 0,25 мкм2. Причина этого — отсутствие в составе ячейки активных элементов (транзисторов). Активные элементы адресации, считывания и записи могут находиться по периметру матрицы памяти или, как альтернатива, выше или ниже ее. Если учесть, что современная память емкостью в один гигабит требует применения от 1,5 до 6,5 млрд. транзисторов, то система полимерной памяти ограничивается примерно полумиллионом активных элементов. Для повышения плотности памяти листы полимера могут быть сложены стопкой. Согласно расчетам специалистов фирмы ThinFilm, устройство памяти размером с кредитную карточку, построенное по этой технологии, могло бы хранить 60 000 фильмов в стандарте DVD; или 126 лет музыки в стандарте MP3; или 400 000 компакт-дисков; или 250 миллионов цифровых фотографий высокого разрешения! При этом увеличение емкости памяти за счет нанесения дополнительных полимерных пленок не влечет за собой существенного увеличения потребляемой мощности (энергия считывания или записи одного разряда информации не превышает 1 пДж).

УГЛЕРОДНЫЕ НАНОТРУБКИ

Молекулы углекислого газа СО в присутствии железного катализатора при достаточно высокой температуре образуют шестиугольные молекулы из атомов углерода С60 (фуллерены), которые затем формируют упорядоченную пленку, из которой создаются бесшовные цилиндры — нанотрубки (рис. 10). Нанотрубка — единая молекула, содержащая миллионы атомов. Углеродные нанотрубки (single-walled carbon nanotubes — SWNT) были открыты в 1991 году Sumio Iijima (фирма NEC, Япония). Позже было выяснено, что данные образования имеют двойственную природу: они могут вести себя как проводники или как полупроводники (становящиеся проводниками при подаче напряжения определенной величины) при условии закручивания молекулы в спираль. Подобный дуализм — идеальное сочетание для создания элементов вычислительной техники нанометровых размеров. Геометрические комбинации нанотрубок показали идентичность их свойств диодам, транзисторам, ключевым элементам и другим компонентам существующей кремниевой технологии.

Рис. 10. Схема строения некоторых фуллеритовых структур: а) фуллерит С60; б) фуллерит С70 ; в) однослойная нанотрубка с закрытым торцом.

Нанотрубки со свойствами полупроводников могут использоваться в полевых транзисторах подобно тому, как в них используется кремний. Схематически такой экспериментальный транзистор показан на рис. 11. Приложение к затвору, роль которого играет кремниевая подложка, напряжения от +6 до –2 В меняет величину проводимости канала почти в 105 раз. За несколько лет развития (впервые возможность создания транзистора на нанотрубке была продемонстрирована в 1998 г.) удалось значительно улучшить характеристики нанотрубчатых полевых транзисторов и приблизить их к таковым у лучших «кремниевых» при значительно меньших размерах. На этих принципах (по существу – «кремниевых») удалось построить экспериментальные логические приборы и ячейки памяти.

Рис. 11. Полевой транзистор на основе углеродной нанотрубки диаметром 1,6 нм.

Число идей и практических вариантов использования нанотрубок в наноэлектронике множится с каждым годом. Помимо традиционных подходов использование нанотрубок в электронике предоставляет и уникальные возможности, отсутствующие у кремниевой базы. Так, группой С. Ииджимы – открывателя нанотрубок – в качестве ячейки памяти было предложено использовать короткую, закрытую с двух сторон нанотрубку, в которую помещена молекула фуллерена С60 (рис. 12а). Силы Ван-дер-Ваальса между ними нарастают вблизи концов нанотрубки, что приводит к возникновению двухямного потенциала. Одному крайнему положению молекулы С60 можно приписать логический «0», а другому – логическую «1». Переключение между этими состояниями можно обеспечить, поместив атом металла в полость молекулы фуллерена. Он ионизуется и в результате эндоэдральный комплекс приобретает заряд или дипольный момент. Приложение электрического поля вдоль оси трубки приводит к перемещению этого «челнока» из одного крайнего положения в другое, что и обеспечивает управление ячейкой. Отключение поля не приводит к изменению достигнутого состояния, т.е. реализуется долговременная память без энергопотребления.

Простым и эффективным решением явилось использование прямоугольной сетки нанотрубок одновременно в качестве матрицы ячеек памяти и устройств ввода-вывода (рис. 12б). Такая структура обеспечивает бистабильное электростатически переключаемое состояние в каждом пересечении сетки нанотрубок. Детальный анализ показал, что сила упругости, возникающая в момент, когда верхняя нанотрубка максимально удалена от нижней, и силы Ван дер Ваальса, возникающие при сближении трубок в точке их пересечения, определяют два ярко выраженных энергетических состояния ячейки памяти. В первом состоянии переходное сопротивление между нанотрубками велико, во втором состоянии — мало. Обеспечивая электрически притягивающие и отталкивающие силы между нанотрубками, можно вводить данные. Так как электростатическое воздействие прикладывается только к концу конкретной нанотрубки, а не к каждой ячейке памяти, проблема соединения «макромира» и «микромира» в значительной мере будет решена. В правильно рассчитанной конструкции силы Ван-дер-Ваальса продолжают удерживать трубки в контакте и после

Рис. 12. Запоминающие устройства на нанотрубках: а) с молекулой фуллерена во внутренней полости; б) с локально деформируемыми трубками; в) с изолирующим слоем, содержащим глубокие ловушки электронов.

снятия напряжения, т.е. реализуется ячейка энергонезависимой памяти. Стирание запомненного бита информации можно обеспечить приложением напряжения к трубкам данного узла в одинаковой полярности. Оценки, сделанные на основе анализа сил и результатов экспериментов, учитывающие модули упругости, необходимые зазоры и прогибы «нанострун», показывают, что возможно создание матриц динамической памяти с размерами ячеек 5 ´ 5 нм, плотностью записи ~ 1012 Бит/см2 и быстродействием ~ 100 ГГц.

Еще один пример построения запоминающей матрицы на нанотрубках показан на рис. 12в. Верхний слой трубок с металлической проводимостью отделен от нижнего, полупроводникового трехслойным диэлектриком SiO2 – Si3N4 – SiO2. Таким образом, в каждой точке пересечения трубок образуется индивидуальный полевой транзистор. Внутренний слой из нитрида кремния способен захватить инжектированные носители, что сдвигает величину критического напряжения открытия транзистора. Это и положено в основу принципа действия такой памяти, весьма сходного с освоенным в технологии флэш – памяти.

Несмотря на то, что электроника на нанотрубках обладает вполне приемлемыми электрическими характеристиками и может иметь плотность упаковки, недостижимую в кремниевой технологии, для реальной конкуренции с последней необходим переход от лабораторных образцов к массовой технологии. Отдельные ее элементы уже созданы: существует множество способов выращивания и управления ростом нанотрубок, их сортировки и выстраивания в заданные конфигурации, подведения контактов и т.п. Однако все это требует еще увязывания и объединения в единый технологический процесс с экономическими характеристиками, не уступающими кремниевой планарной технологии. Для массового использования этих наработок необходимо научиться выращивать трубки с заданными свойствами в больших количествах и простыми способами соединять их в необходимые электрические схемы. Этого можно добиться различными методами – формируя их в намеченных местах на подложке, пришивая к ним функциональные группы и создавая условия для самоорганизации и сборки и др. Большинство описанных в публикациях устройств на нанотрубках созданы в единичных экземплярах в лабораторных условиях ценой больших затрат времени и труда. Их характеристики не отличаются хорошей воспроизводимостью и надежностью. Так что на пути к массовым технологиям необходимо еще преодолеть немало препятствий прежде всего технического характера.

Большой проблемой на сегодняшний день является задание ориентации нанотрубок и их соединение. Эта задача решается химическим путем так, что на нанотрубках закрепляются химические «бирки», которые самоорганизуют нанотрубки в необходимые конструкции. Данный процесс назван «избирательной функциональностью» (selective functionalization). Бирки притягивают или отталкивают концы нанопроводников и нанополупроводников, создавая функциональные цепи. Однако ряд ученых полагает, что решение такой задачи не под силу современной химии. Они считают, что достаточно для начала хотя бы дополнить существующие предельные кремниевые технологии нанотехнологиями на основе нанотрубок.

Таким образом, нанотрубки могут сами явиться материалом для создания элементов микроэлектронной техники, кроме того, как проводники они потенциально могут обеспечить электрическую связь молекулярных устройств с «внешним миром». Однако существующие самые тонкие «толстые провода макромира» имеют диаметр около 200 нанометров, а толщина нанотрубок составляет лишь около двух нанометров, что соответствует десяти атомам углерода.

Дата добавления: 2015-06-22; просмотров: 929;