И РЕСУРСОСБЕРЕЖЕНИЕ В МЕТАЛЛУРГИИ

Одной из отраслей, к деятельности которой в области ресурсосбережения и экологии человечество предъявляет серьезные претензии, является металлургия. Металлургический завод полного цикла, производящий 10 млн. т стали в год, до введения строгих мер контроля выбрасывал ежегодно в атмосферу более 200 тыс. т пыли, 50 тыс. т соединений серы, 250 тыс. т оксида углерода, оксидов азота и других веществ. Работа заводских агрегатов сопровождается шумами и вибрацией.

Металлургическое производство сопровождается образованием большого количества шлака. Эта масса шлака, если ее направлять в шлаковые отвалы, занимает значительные площади, что связано с отторжением земельных угодий, загрязнением почвы и водного бассейна, требует организации сети железнодорожных путей и т.д. Расходы на защиту окружающей среды, включая водный и воздушный бассейны, на борьбу с шумами и вибрацией, извлечение ценных отходов производства и т.д. непрерывно растут. Они повсеместно превысили 5 %, а при строительстве некоторых заводов достигают 20 % общих капиталовложений.

26.7.1. Некоторые особенности структуры металлургического производства. Исторически сложилось, что структура производства черных металлов в России до последнего времени заметно отличалась от таковой в других промышленно развитых странах мира. Сегодня эта структура не может быть признана рациональной.

Наша промышленность еще не успела полностью перейти от традиционной, сложившейся десятилетиями технологии к современной, основанной, например, на замене разливки стали в изложницы непрерывной разливкой, на широком использовании листового проката (с последующей штамповкой, сваркой и т. д. и соответствующим уменьшением масштабов использования металлообрабатывающих станков с образованием миллионов тонн стружки), на широком использовании методов внепечной обработки с целью получения металла высокой степени чистоты и качества и т. п.

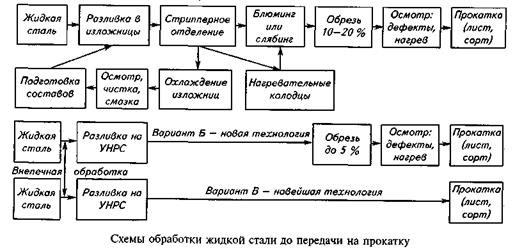

В результате эффективно используется лишь часть выплавляемой стали (условно можно считать, что производится «излишнее» количество стали, соответственно добывается «излишнее» количество руды, коксующегося угля, имеется «излишнее» число агло-фабрик, доменных печей, заводов для производства огнеупорных материалов и т. д., т. е. «излишнее» число производств, весьма тяжелых с экологической точки зрения). Для пояснения дан следующий расчет. Предположим, что в стране выплавляется в год 100 млн. т стали, которая разливается в слитки, поступающие затем в прокатку. Расходный коэффициент от стали к прокату зависит от марки стали и вида проката, т. е. находится в довольно широких пределах. Какая-то часть металла на пути от сталеплавильного агрегата до годного слитка теряется (потери от брака, недоливы и т. д.), но основные потери металла имеют место на пути от слитка к прокату. Средний расходный коэффициент от слитка к годному прокату составляет 1,33; это означает, что из каждых 100 млн. т жидкой стали, разлитой в слитки, получают только 73-75 млн. т годного проката (основная причина потерь металла — головная и хвостовая обрезь слитков). При расходном коэффициенте в машиностроении (т. е. на пути от проката к готовой детали, готовому изделию), в среднем близком к 0,8 (в общем машиностроении 0,82, в подшипниковой промышленности 0,55, в транспортном машиностроении 0,86, в строительстве 0,95 и т. д.), около 20 % годного проката уходит в стружку, обрезь, выдавки, концы, облой и т. п. В результате масса готовых изделий, полученных из 100 млн. т жидкой стали, составит (73+75)- 0,8 = 58,4+60,0 млн. т.

Обычная технология не позволяет в достаточной мере рафинировать сталь от таких вредных примесей, как сера, фосфор, от неметаллических включений и газов. Кроме того, при разливке стали в слитки, особенно крупные (средняя масса одного слитка из года в год непрерывно возрастает, так как при этом увеличивается производительность прокатных станов), неизбежно протекание ликвационных процессов, неизбежно возникновение местных нарушений сплошности металла вследствие усадочных явлений и т. п. Поэтому на стадии проектирования в конструкцию закладывают определенный запас прочности, который зависит от характера будущей нагрузки (статистическая, знакопеременная, ударная и т. п.). Коэффициенты запаса обычно принимают равными от 1,5 до 3,0. Если в рассматриваемом примере принять этот коэффициент равным 2, то получаем, что эффективно используют лишь (58,4+60,0) /2 = 29,2+30 млн. т из каждых 100 млн. т выплавляемой стали.

Ситуация существенно меняется, если традиционная разливка стали в изложницы заменяется непрерывной разливкой. Выход проката при этом повышается с 75—85 до 95—97 %. Замена сортового проката прокатом сложных профилей и листовым прокатом с последующей штамповкой, сваркой и т. п. позволяет довести массу изделий до 80—85 % млн. т от каждых 100 млн. т выплавки стали.

Современные методы внепечной обработки чугуна и стали (обработка шлаками, порошковыми смесями, продувка инертными газами, обработка вакуумом и т. п.) позволяют получать сталь с ничтожно малым содержанием вредных примесей. Использование стали с гарантированно низким содержанием вредных примесей исключает основные дефекты, связанные с ликвацией, образованием газовых пузырей и т. п., и позволяет приблизить коэффициент запаса к единице. Итак, результатом новых технологий, основанных на современной технике, являются более оптимистичные показатели: из каждых 100 млн. т выплавленной стали эффективно используются уже не 29,2-30,0, а 75-85 млн. т.

Обеспечение более высокой технической культуры производства позволяет промышленно развитым странам при сравнительно меньших масштабах металлургического производства производить большую массу продукции машиностроения.

Ниже приводятся схемы, которые показывают, какими огромными возможностями располагает инженер-металлург благодаря созданию новых высокоэффективных технологий.

Вариант А — традиционная технология

Дата добавления: 2015-06-22; просмотров: 1298;