Назначение и составные элементы верхнего строения пути

Верхнее строение пути — это верхняя, периодически заменяемая часть пути. Верхнее строение пути предназначено: для направления движения подвижного состава, восприятия нагрузки от колес движущегося поездов и передачи ее нижнему строению пути (земляному полотну и искусственным сооружениям).

Верхнее строение пути работает в сложных условиях.

Железнодорожный путь подвергается воздействию:

подвижного состава, при этом воздействие локомотивов определяет прочность пути, а вагонов, как массовых нагрузок, — остаточные деформации;

- природно-климатических факторов, из которых основные — темпера

тура и атмосферные осадки;

- собственных напряжений, возникающих в элементах верхнего строе

ния пути, главным образом в рельсах при их изготовлении, укладке и эксп

луатации.

Верхнее строение пути должно удовлетворять следующим основным требованиям:

- высокой надежности: обеспечивать безопасное и бесперебойное дви

жение поездов;

- долговечности — сохранять работоспособность достаточно длитель

ное время при установленной системе текущего содержания и ремонтов;

- ремонтопригодности — позволять обеспечивать ремонт элементов верх

него строения пути и текущее содержание пути;

допускать массовое изготовление всех элементов, а также применение высокопроизводительных средств механизации при сборке, замене и ремонте.

|

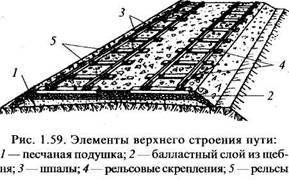

Верхнее строение пути (рис. 1.59) включает в себя:

- стальные высокопроч

ные рельсы 5 и стрелочные

переводы, непосредственно

воспринимающие нагрузку

от колес подвижного состава;

- рельсовые опоры—желе

зобетонные или деревянные

шпалы 3, а на мостах и стрелоч

ных переводах — брусья мос

товые и переводные, предназначенные для удержания рельсов на определенном

расстоянии друг от друга и передачи давления на ниже расположенную часть пути;

- металлические рельсовые скрепления 4 для соединения рельсов между

собой и прикрепления их к шпалам или брусьям;

балластный слой из щебня 2, гравия, песка, отходов асбестового производства; он должен равномерно распределять нагрузку от подвижного состава на поверхность земляного полотна, не допускать продольное и поперечное перемещение шпал и неравномерную вертикальную осадку рель-со-шпальной (путевой) решетки. На главных путях устраивается двухслойный балласт. На земляное полотно отсыпается песчаное основание (песчаная подушка) 1, а затем слой щебня.

Рельсы, соединенные со шпалами, образуют рельсо-шпальную решетку.

Рельсы

Рельсы являются основным несущим элементом верхнего строения пути и к ним предъявляются следующие требования:

- рельсы должны воспринимать без поломок и повреждений нагрузку от

колес подвижного состава;

- передавать нагрузку от подвижного состава на подрельсовое основание,

распределяя ее на достаточно большую поверхность;

- направлять движение колес подвижного состава.

На участках с автоблокировкой и электрической тягой рельсы, кроме того, должны быть проводниками электрического тока.

За историю существования железных дорог рельсы прошли долгую эволюцию от чугунных до железных, а потом стальных. Форма рельсов также претерпела изменения. В настоящее время на сети железных дорог мира применяют только широкоподошвенные рельсы.

Тип рельса определяется массой рельса длиной 1 м, значение которой округляется до целого и проставляется рядом с буквой Р. На железных дорогах России применяют рельсы Р75, Р65, Р50, имеющие массу 1 м рельса 74,4; 64,7; 51,7 кг. На главных путях эксплуатируются рельсы типов Р65 (87,7 % протяжения путей), Р75 (2,9 %), Р50 (8,8 %), Р43 и легче (2,4 %). В настоящее время укладываются в основном рельсы Р65. При капитальных ремонтах и укладке и удлинении путей применяют старогодные рельсы Р65.

Рельсы должны быть прочными, долговечными (рельсовая сталь должна быть твердой, износоустойчивой). Для того чтобы рельс под нагрузкой не изменял форму и не ломался, ему придают очертание в соответствии с рис. 1.60. За основу формы рельса принята двутавровая балка, так как она лучше всего работает на изгиб. Верхняя часть называется головкой рельса, нижняя — подошвой, соединяет головку рельса с подошвой — шейка рельса. Для центральной передачи нагрузки от колеса поверхность катания головки рельса имеет выпуклое криволинейное очертание. Средняя часть головки рельсов выполняется радиусом 500 мм, затем 80 мм и для соединения головки рельса с боковыми гранями применяется радиус 13—15 мм (близкий к выкружке гребней колес). Это обеспечивает плотное прилегание гребней колеса к рельсу. Боковые грани головок выполняют с уклоном 1:20. Сопряжение боковых граней головок рельсов с их нижними гранями и всех граней подошвы делают по кривым радиуса 2—4 мм.

Рельсы должны быть прочными, долговечными (рельсовая сталь должна быть твердой, износоустойчивой). Для того чтобы рельс под нагрузкой не изменял форму и не ломался, ему придают очертание в соответствии с рис. 1.60. За основу формы рельса принята двутавровая балка, так как она лучше всего работает на изгиб. Верхняя часть называется головкой рельса, нижняя — подошвой, соединяет головку рельса с подошвой — шейка рельса. Для центральной передачи нагрузки от колеса поверхность катания головки рельса имеет выпуклое криволинейное очертание. Средняя часть головки рельсов выполняется радиусом 500 мм, затем 80 мм и для соединения головки рельса с боковыми гранями применяется радиус 13—15 мм (близкий к выкружке гребней колес). Это обеспечивает плотное прилегание гребней колеса к рельсу. Боковые грани головок выполняют с уклоном 1:20. Сопряжение боковых граней головок рельсов с их нижними гранями и всех граней подошвы делают по кривым радиуса 2—4 мм.

Нижние грани головки рельса и верхние грани подошвы служат опорными поверхностями для накладок, которые как клин входят между ними в пазуху рельсов, распирая головку и подошву рельса. Нижние грани головки и верхние грани подошвы рельса имеют уклон 1:4.

Переход от головки и подошвы к шейке рельса делается возможно более плавным, и сама шейка имеет криволинейное очертание, для того, чтобы обеспечить наименьшую концентрацию напряжений.

Подошве рельса придают достаточную ширину, чтобы обеспечить боковую устойчивость рельса на опорах и достаточную площадь для опирания накладок. Стандартная длина рельсов на сети железных дорог России принята 25 м. Для укладки на внутренних нитях кривых изготавливают укороченные рельсы длиной 24,92 и 24,84 м.

Рельсы изготавливаются из рельсовой стали. В химический состав стали входят следующие добавки: углерод С для повышения прочности при изгибе, марганец Мп для увеличения износоустойчивости, твердости и вязкости рельсовой стали, кремний Si для повышения твердости и износоустойчивости.

Для обеспечения большей износоустойчивости и долговечности рельсы Р75, Р65, Р50 подвергают термической обработке по всей длине путем объемной закалки в масле, с последующим печным отпуском. Объемнозакален-ные рельсы имеют срок службы в 1,3—1,5 раза выше, чем обычные.

Условия эксплуатации рельсов на дорогах Сибири и Дальнего Востока почти вдвое тяжелее, чем в Европейской части России. Поэтому в настоящее время созданы рельсы Р65 низкотемпературной надежности с добавками ванадия, ниобия и бора. Для этих рельсов используется электросталь. При температуре ниже 60° рельсы из электростали выдерживают нагрузки вдвое большие, чем из мартеновской стали.

В настоящее время российские рельсы — одни из лучших в мире.

Маркировка рельсов производится для правильной укладки их в путь и определения места и времени изготовления. На шейке рельса через 2,5—3 м указывается марка завода, год и месяц изготовления, тип рельса.

Срок службы рельсов определяется количеством тонн груза, проследовавшего по ним до их перекладки. После истечения срока службы, рельсы снимают, сортируют, ремонтируют и вновь укладывают в путь, но на менее напряженные участки пути. Таким образом срок службы рельсов продлевается.

Кроме того, для увеличения срока службы рельсов применяется шлифовка головки рельса рельсошлифовальными поездами для удаления неровностей на поверхности катания.

Дата добавления: 2015-06-22; просмотров: 1296;