воздушный коллектор; 4 — фурмы

Рис.1. Устройство конвертора для производства меди.

После удаления всего железа конвертер поворачивается вновь, возвращаясь в прежнее положение, и второй раз продувается воздухом - остаток серы оксидируется и удаляется из сульфида меди. Затем конвертер поворачивается для слива расплавленной черновой меди (она названа так, потому что, если дать ей отвердеть на этом этапе, будет иметь неровную поверхность из-за присутствия газообразных кислорода и серы). Диоксид серы из конвертера накапливается и подается в систему газоочистки вместе с диоксидом серы из плавильной печи и преобразуется в серную кислоту. Благодаря остаточному содержанию меди шлак возвращается в плавильную печь.

Черновая медь, содержащая, как минимум, 98,5 процента этого металла, в два этапа рафинируется в высокочистую. Первый этап - рафинирование обжигом. Расплавленная черновая медь выливается в цилиндрическую печь, внешне похожую на конвертер, в которой продувается сначала воздухом, а затем природным газом или пропаном - для удаления остатка серы и кислорода. Затем металл выливается в разливочный барабан - для получения достаточно чистых для электрорафинирования анодов.

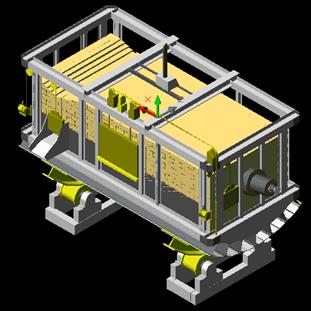

Рис.2. Контейнер для рафинирования обжигом.

Одной из основных проблем при конвертировании и огневом рафинировании меди является организация воздушной продувки. Этот процесс требует большой мгновенной мощности, для которой приходится применять мощные компрессоры с высокоэффективными приводами.

Также необходимо отметить и экологические аспекты производства. Все удаляемые продукты являются высокотоксичными и требуют высокой степени безопасности производства.

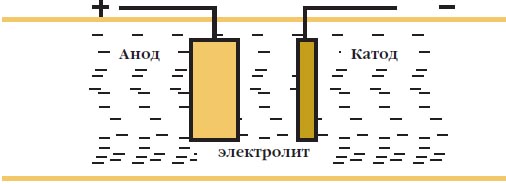

Основным компонентом раствора при электролитическом рафинировании служит сульфат меди - наиболее распространенная и дешевая соль меди. Для увеличения низкой электропроводности сульфата меди в электролит добавляют серную кислоту. А для получения компактного осадка меди в раствор вводят небольшое количество добавок. Металлические примеси, содержащиеся в неочищенной ("черновой") меди, можно разделить на две группы.

1) Fe, Zn, Ni, Co. Эти металлы имеют значительно более отрицательные электродные потенциалы, чем медь. Поэтому они анодно растворяются вместе с медью, но не осаждаются на катоде, а накапливаются в электролите в виде сульфатов. Поэтому электролит необходимо периодически заменять.

2) Au, Ag, Pb, Sn. Благородные металлы (Au, Ag) не претерпевают анодного растворения, а в ходе процесса оседают у анода, образуя вместе с другими примесями анодный шлам, который периодически извлекается. Олово же и свинец растворяются вместе с медью, но в электролите образуют малорастворимые соединения, выпадающие в осадок и также удаляемые.

Рис.3. Схема электролитического рафинирования меди.

При электрорафинировании медные аноды устанавливаются в электролитические камеры с раствором сульфата меди, в промежутки между ними опускаются основные катодные листы (катоды). Когда пропускается постоянный ток, медь, растворяясь, сходит с анодов в электролит и осаждается на основных катодных листах. Когда на них аккумулируется достаточный слой, они извлекаются из камер, вставляется новый набор листов. Твердые примеси выпадают из анодов на дно камеры в виде отстоя (анодного шлама), который собирается и перерабатывается с целью получения таких ценных металлов, как золото и серебро.

Катоды, извлеченные из электролитической камеры, являются первичным продуктом и содержат 99,99+ процента меди. Их можно продавать в качестве катодов для проволочно-мелкосортных прокатных станов или обрабатывать для получения электродных стержней. Изготавливают стержни так: катоды расплавляются в шахтной печи и медь выливается в разливочный барабан, из получаемых в нем брусков прокатывают сплошной стержень диаметром 3/8 дюйма (9,5 мм). Это изделие отправляется на проволочные станы.

Основными проблемами при электролитическом рафинировании меди является подведение высокой мощности электрического тока.

Производство свинца.

Первичный процесс производства свинца состоит из четырех этапов: агломерация, плавка, удаление дросса и пирометаллургическое рафинирование. Сначала в плавильную печь загружается масса, состоящая в основном из свинцового концентрата в виде сульфида свинца. Могут быть добавлены другие компоненты, в т.ч. техническое железо, диоксид кремния, известняковый флюс, кокс, сода, сажа, пирит, цинк, каустик и частицы, собранные в очистных устройствах. В агломерационной машине масса свинца подвергается продувке горячим воздухом, который отжигает серу, создавая диоксид серы. Содержание оксида свинца в углероде после этого процесса составляет по весу около 9 процентов. Агломерат вместе с коксом, различными переработанными материалами, известняком и иными флюсом подается в шахтную печь для перегонки, при которой углерод действует как топливо и плавит массу, содержащую свинец. Расплавленный свинец опускается на дно печи, где образуются четыре слоя: "шпейза" (самый легкий материал, в основном мышьяк и сурьма); "штейн" (сульфид меди и сульфиды других металлов); шлак шахтной печи (главным образом силикаты); и слиток (98 процентов свинца по весу). Затем все слои сливаются. Шпейза и штейн продаются на медеплавильные заводы для получения меди и драгоценных металлов. Шлак шахтной печи, содержащий цинк, железо, диоксид кремния и известь, хранится в кучах и частично перерабатывается. Из печей случаются выбросы оксида серы, возникающего из-за небольшого объема остаточного сульфида свинца, и сульфатов свинца из исходной агломерационной массы.

Перед рафинированием слиток чернового свинца из печи обычно требует предварительной котловой подготовки. При удалении дросса он встряхивается в котле для перевода примесей в шлак и охлаждается до температуры 370 -  , которая несколько выше точки его замерзания. Дросс, состоящий из оксида свинца, а также меди, сурьмы и других элементов, перемещается в верхнюю часть и затвердевает над расплавленным свинцом.

, которая несколько выше точки его замерзания. Дросс, состоящий из оксида свинца, а также меди, сурьмы и других элементов, перемещается в верхнюю часть и затвердевает над расплавленным свинцом.

Дросс удаляется и подается в дроссовую печь для получения других полезных металлов. Для оптимизации получения меди свинцовый слиток с дроссом обрабатываются посредством добавления серосодержащих материалов, цинка и алюминия, понижая содержание меди в слитке приблизительно до 0,01 процента.

На четвертом этапе свинцовый слиток рафинируется пирометаллургическими методами. Из него удаляются любые компоненты, не содержащие свинец, пользующиеся спросом (например, золото, серебро, висмут, цинк и оксиды таких металлов, как сурьма, мышьяк, олово и медь). Свинец рафинируется в чугунной горшковой печи в пять этапов. Сначала удаляются сурьма, олово и мышьяк. Затем добавляется цинк, чтобы извлечь золото и серебро в цинковом шлаке. Потом следует рафинирование с помощью вакуумной дистиляции цинка. Оно продолжается с добавлением кальция и магния. Они в сочетании с висмутом образуют нерастворимое соединение, извлекаемое из горшковой печи. На последнем этапе в свинец могут добавляться каустическая сода и/или нитраты для удаления любых остаточных примесей металлов. Рафинированный свинец имеет чистоту 99,90 - 99,99 процента и может войти в сплавы с другими металлами или разливается в формы различного профиля.

Вредные факторы и их предотвращение. Главные вредные факторы - рудная пыль, литейные газы ( в т.ч. с содержанием, свинца, мышьяка и сурьмы), диоксид серы и моно оксид углерода, шум при дроблении и измельчении материалов, а также высокая температурная нагрузка. Меры предосторожности следующие: местная вытяжная и разрежающая вентиляция с целью удаления диоксида серы и моно оксида углерода; программа борьбы с шумом и защиты органов слуха; использование защитной одежды и масок; регулярные перерывы в работе и обильное питье. Защита органов дыхания обычно осуществляется для предохранения от пыли, паров, диоксида серы. Существенное значение имеет контроль воздействия серы на человека.

Производство цинка.

Цинковый концентрат производится посредством разделения руды, которая может содержать только 2 процента этого металла, из отходов породы с помощью дробления и флотации, обычно осуществляемых на шахтной площадке. Цинковый концентрат перегоняется в металл посредством пирометаллургической дистилляции (ретортная печь) или гидрометаллургического электролиза. Последним способом рафинируется примерно 80 процентов всего цинка.

Гидрометаллургический процесс рафинирования цинка состоит, как правило, из четырех этапов: кальцинирование, выщелачивание, очистка и электролиз. Кальцинирование (обжиг) - это высокотемпературный процесс, при котором концентрат сульфида цинка преобразуется в оксид цинка с примесями (называемый кальцином). Существуют такие виды обжига: в многоподовой печи, в псевдоожиженном слое. Кальцинирование начинается со смешивания цинкосодержащих материалов с углем. Эта смесь нагревается (обжигается) для выпаривания оксида цинка, который выводится из камеры газовым потоком, направленным к пылеуловителям (фильтрам), где оксид цинка захватывается пылью.

При всех процессах кальцинирования появляется диоксид серы, превращаемый в серную кислоту - побочный продукт, пользующийся спросом.

Электролитическая обработка обессеренного кальцина состоит из трех основных этапов: выщелачивание, очистка и электролиз. Выщелачивание имеет целью растворение захваченного кальцина в серной кислоте для образования раствора сульфата цинка. Кальцин может выщелачиваться один или два раза. При двойном выщелачивании кальцин растворяется в слабом кислотном растворе для удаления сульфатов, а затем - в более концентрированном растворе, забирающем цинк. Второй этап выщелачивания фактически является началом этапа очистки, потому что из раствора выпадают примеси многих металлов, а также цинк.

После раствор несколько раз очищается посредством добавления цинковой пыли. Она осаждает вредные элементы, и они выводятся через фильтры. Очистка обычно проводится в большом резервуаре с мешалкой. Процесс проходит при температуре 40 - 85°С и под давлением до 2,4 атмосферы. При очистке извлекают медь и кадмий. После очистки раствор готов к заключительному этапу - электролизу.

Он проводится в электролитической камере и предусматривает пропускание электрического тока от анода из свинцово-серебряного сплава через водно-цинковый раствор. При этом взвешенный цинк заряжается и осаждается на алюминиевом катоде, погруженном в раствор. Через каждые 24 - 48 часов процесс останавливают, катоды с отложившимся на них цинком извлекают, промывают и механически снимают цинк с алюминиевых пластин. Затем цинковый концентрат расплавляется и разливается в формы для получения болванок. Окончательная чистота цинка часто составляет 99,995 процента.

Электролитические плавильные печи для цинка состоят из нескольких сотен камер. Часть электрической энергии преобразуется в теплоту, повышающую температуру электролита. Камеры эксплуатируются при температуре 30 - 35°С при атмосферном давлении. Часть электролита проходит через охлаждающие колонны.

Вредные факторы и их предотвращение. Главные вредные факторы - рудная пыль, литейные газы ( в т.ч. с содержанием цинка и свинца), диоксид серы и моно оксид углерода, шум при дроблении и измельчении материалов, высокая температурная нагрузка, а также электрические факторы при электролитическом процессе.

Меры предосторожности следующие: местная вытяжная и разрежающая вентиляция для отсоса пыли, диоксида серы и моно оксида углерода; программа борьбы с шумом и защиты органов слуха; использование защитной одежды и масок; регулярные перерывы в работе и обильное питье, а также индивидуальные средства защиты и меры предосторожности при электролитическом процессе. Защита органов дыхания обычно применяется для предохранения от пыли, паров, диоксида серы.

Производство алюминия.

Основным сырьем для производства алюминия служат бокситы, содержащие 32-60% глинозема Al2O3 . К важнейшим алюминиевым рудам относятся также алунит и нефелин. Россия располагает значительными запасами алюминиевых руд. Кроме бокситов, большие месторождения которых находятся на Урале и в Башкирии, богатым источником алюминия является нефелин, добываемый на Кольском полуострове. Много алюминия находится и в месторождениях Сибири.

Алюминий получают из оксида алюминия Al2O3 электролитическим методом. Используемый для этого оксид алюминия должен быть достаточно чистым, поскольку из выплавленного алюминия примеси удаляются с большим трудом. Очищенный Al2O3 получают переработкой природного боксита.

Основное исходное вещество для производства алюминия - оксид алюминия. Он не проводит электрический ток и имеет очень высокую температуру плавления (около 2050°С ), поэтому требуется слишком много энергии.

Необходимо снизить температуру плавления оксида алюминия хотя бы до 1000 °С. Такой способ параллельно нашли француз П. Эру и американец Ч. Холл. Они обнаружили, что глинозем хорошо растворяется в раплавленном криолите - минерале состава AlF3 .3NaF. Этот расплав и подвергают элктролизу при температуре всего около 950 oC на алюминиевых производствах. Запасы криолита в природе незначительны, поэтому был создан синтетический криолит, что существенно удешевило производство алюминия.

Гидролизу подвергают расплавленную смесь криолита Na3 [AlF6 ] и оксида алюминия. Смесь, содержащая около 10 весовых процентов Al2O3 , плавится при 960 oC и обладает электропроводностью, плотностью и вязкостью, наиболее благоприятствующими проведению процесса. Для дополнительного улучшения этих характеристик в состав смеси вводят добавки AlF3, CaF2 и MgF2. Благодаря этому проведение электролиза оказывается возможным при 950 oC .

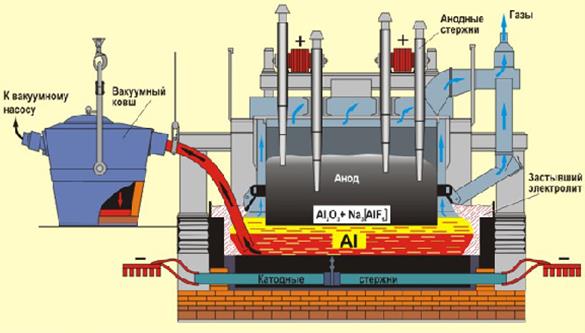

Эликтролизер для выплавки алюминия представляет собой железный кожух, выложенный изнутри огнеупорным кирпичем. Его дно (под), собранное из блоков спресованного угля, служит катодом. Аноды (один или несколько) располагаются сверху: это - алюминиевые каркасы, заполненные угольными брикетами. На современных заводах электролизеры устанавливаются сериями; каждая серия состоит из 150 и большего числа электролизеров.

Рис.4. Электролитическое производство алюминия.

При электролизе на катоде выделяется алюминий, а на аноде - кислород. Алюминий, обладающий большей плотностью , чем исходный расплав, собирается на дне электролизера, откуда его периодически выпускают. По мере выделения металла, в расплав добавляют новые порции оксида алюминия. Выделяющийся при электролизе кислород взаимодействует с углеродом анода, который выгорает, образуя CO и CO2.

Первый алюминиевый завод в России был построен в 1932 году в Волхове.

Основными проблемными местами в производстве алюминия являются: большое значение тока, потери мощности в преобразователях, высокие токи короткого замыкания и последствия аварий.

Токи при производстве алюминия составляют значения 50 – 200 кА, что в первую очередь накладывает существенные требования на конструкцию тоководов.

Также высокое значение тока существенно влияет на топологию и конструкцию преобразователей.

Особую сложность представляет собой отстройка оборудования по току короткого замыкания, который может достигать значения до 1 000 000 А. И надо очень внимательно проанализировать последствия аварий, при которых отключение таких токов может оказаться невозможным.

Механическая обработка алюминия.

Обычно на алюминиевых заводах устанавливается оборудование для производства изделий из этого металла. Основными технологическими операциями по обработке алюминия являются экструзия и штамповка.

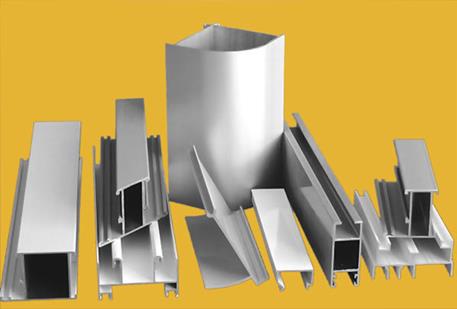

Экструзия алюминия - это процесс изготовления профилей с фиксированным поперечным сечением. Материал проталкивается или протягивается через матрицу с поперечным сечением.

Рис.5. Алюминиевые профили, полученные методом экструзии.

Перед тем, как начинается непосредственно процесс экструдирования профилей, осуществляется нагрев прессового оборудования в камерных печах сопротивления. Нагрев холодного контейнера осуществляется постепенно. Это достигается путем плавного увеличения активности ТЭНов с интервалами в 50 гр.С. По достижении заданного предела температуры необходимо подождать как минимум 1 час, прежде чем повысить температуру до следующего предела.

Затем начинается прессование профилей. Профили, изготавливаемые на линиях, запускаются партиями. Масса партии определяется исходя из необходимого количества готовой продукции и состояния матрицы. Очередность прессования изделий регулируется с таким расчетом, дабы не было частого чередования сплавов. Первая заготовка, вышедшая из пресса, обычно является самой маленькой и выполняет следующие функции:

· Обеспечивает заполнение каналов матричного комплекта;

· Обеспечивает выход профиля до пилы горячей резки под зацеп пуллера;

· Выравнивает температуру инструментов прессования.

Прессование второй заготовки обеспечивает:

· Кратность длины порезки профиля;

· Величину вырезаемых отходов;

· Величину заданного прессостатка;

· Максимальный выход годного профиля.

Рис.6. Алюминиевый экструдер.

Листовая штамповка представляет собой процесс деформирования заготовки с применением штамповочного пресса. В процессе листовой штамповки осуществляется срез материала по контору между матрицей и пуансоном. Понятно, что пуансон и матрица должны быть изготовлены из материалов, твердость которых существенно превышает показатели заготовки. В частности, для производства инструментов может использоваться закаленная сталь или металлокерамический твердый сплав.

Рис.7. Алюминиевая деталь, полученная штамповкой.

Процесс штамповки тонколистовых материалов, толщина которых не превышает 10 миллиметров, как правило, производится без предварительного подогрева исходной заготовки. Если же толщина материала больше, то заготовку рекомендуется подогревать. В результате штамповочных процессов формируются заготовки сложного контура. Минимальный и максимальный размер заготовок зависит только от используемого оборудования. Конечная точность также определяется качеством матрицы. Следует отметить, что при штамповке сохраняется высокая шероховатость поверхности среза. Однако ее можно снизить путем применения различных технологических процессов, таких как, например, чистовая штамповка. Приемы листовой штамповки активно используются в машиностроении, а также аэрокосмической и радиоэлектронной сферах промышленности.

Рис.8. Конструкция штампов.

Для процессов экструзии и штамповки характерны наличие сети пневмо- и гидромагистралей. Давление в пневмомагистралях достигает значение 120 атмосфер, что приводит к значительным затратам в компрессорах, которые их обслуживают. В связи с этим ставятся задачи пуска и регулирования мощных электрических машин.

Дата добавления: 2015-06-22; просмотров: 1373;