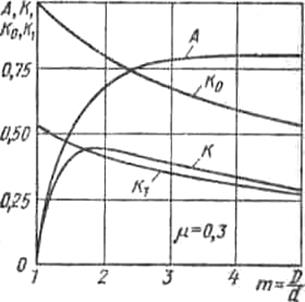

Наибольшее напряжение сжатия на внутренней кромке пружины

где коэффициенты K, K0 и K1 берут по графику.

Допускаемые напряжения при расчете по этой формуле выбирают весьма высокими, достигающими при статической

Рис. 148

Рис. 148

| нагрузке для кремнистой стали 16–20 МПа. Это связано с условностью расчета, не учитывающего остаточные напряжения обратного знака в пружине, образовавшиеся в результате обжатия. Витые цилиндрические пружины кручения по своей конструкции аналогичны витым пружинам растяжения и сжатия; только их, во избежание трения при нагружении, навивают с просветом между витками |

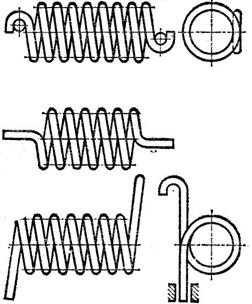

| порядка 0,5 мм. Они имеют особые прицепы для передачи пружине закручивающего момента (рис. 149). Пружины обычно устанавливают на оправках. При нагружении пружины в каждом ее сечении действует момент М, равный внешнему моменту, закручивающему пружину. Вектор этого момента направлен вдоль оси пружины. Этот момент раскладывается на момент, изгибающий виток Ми=Мcosa, и крутящий момент T=Мsina. |  Рис. 149

Рис. 149

|

В связи с тем, что в пружинах кручения так же, как и в пружинах растяжения и сжатия, угол подъема витков обычно a<12–15°, допустимо вести расчет витков только на изгиб моментом Ми≈М и пренебречь кручением. Наибольшее напряжение изгиба витков, имеющее место на внутренней поверхности,

где k – коэффициент, учитывающий кривизну витков; Wu – момент сопротивления сечения витка на изгиб.

Потребное число витков определяют по условию, что при возрастании момента от установочного Мmin до максимального рабочего Mmах пружина должна получить заданный угол закручивания:

Отсюда

Плоские спиральные пружины (рис. 150) изготовляют из тонкой высококачественной углеродистой стальной ленты. Их применяют в качестве двигателей, аккумулирующих энергию при заводе (пружины

Рис. 150

Рис. 150

| часов и других приборов, автоматического оружия и т. д.), что возможно благодаря высокой гибкости ленты, позволяющей иметь большой угол поворота валика (до нескольких десятков оборотов) и таким образом аккумулировать значительное количество энергии. При жестком закреплении концов пружины в корпусе и валике пружина испытывает чистый изгиб. Напряжение изгиба ленты |

откуда потребная ширина пружины

где М – изгибающий момент; h – высота сечения пружины, выбираемая равной (0,03–0,04)d; d – диаметр валика; [s] – допускаемое напряжение при изгибе для материала пружины.

Суммарный угол закручивания пружины (угол поворота валика относительно корпуса) определяют как угол упругого взаимного наклона концов пружины при чистом изгибе моментом М:

где L – общая длина ленты; J – момент инерции сечения пружины.

Длина пружины может быть определена по условию, что при возрастании момента от установочного момента Мmin до максимального рабочего Мmax валик должен поворачиваться на заданный угол q=2pп (где п – заданное число оборотов валика):

Спиральные пружины обычно заневоливают.

Высокомолекулярные материалы (резины, полимерные материалы типа вулколана) могут из-за малого модуля упругости аккумулировать большее количество энергии на единицу массы, чем закаленные пружинные стали. Упругие элементы из синтетических материалов получаются более простыми по форме, чем металлические, которые для получения значительных деформаций приходится составлять из нескольких листов (рессоры). В синтетических материалах упругие свойства удачно сочетаются с демпфирующими. Основной недостаток этих материалов – старение.

Синтетические материалы используют для изготовления собственно упругих элементов и упругих баллонов пневматических рессор.

Упругие элементы из синтетических материалов применяют в упругих муфтах, в системах виброизоляции (упругие опоры) и т. д. Упругие элементы из этих материалов целесообразнее всего использовать при напряженных состояниях сдвига.

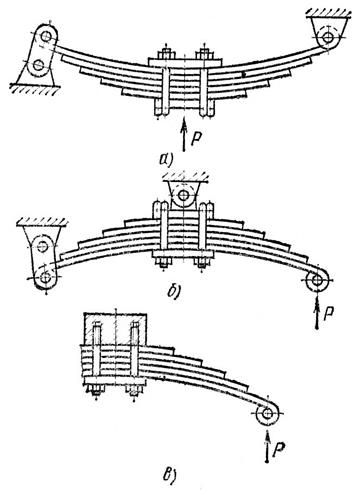

| Пневматические рессо-ры успешно применяют в транспортных машинах, в первую очередь, имеющих сеть сжатого воздуха, в частности в грузовых автомобилях. Листовые рессоры (рис. 151) для повышения гибкости составляют из листов разной длины, что приближает их к телам равного сопротивления из-гибу. Трение между листами обеспечивает демпфирова-ние колебаний. Листовые рессоры применяют в основ-ном для упругой подвески автомобилей, железнодо-рожного подвижного соста-ва, а также используют в кузнечно-прессовых и |

Рис. 151

Рис. 151

|

других машинах. Для обеспечения плотного контакта между листами и некоторой разгрузки длинных листов (поломка которых более опасна, чем коротких) короткие листы выполняют с большей начальной кривизной, чем длинные. Рессоры преимущественно изготовляют из кремнистых сталей (в частности, 60С2А), кремненикелевых, а также хромомарганцовистых.

Усталостная прочность рессор может быть повышена обдувкой их дробью.

Для упрощенного расчета удобно рассматривать идеализированную модель рессоры в виде балки равного сопротивления изгибу, имеющему в плане форму треугольника, разрезанную на полосы и сложенную в пакет.

Допускаемые напряжения выбирают обычно в пределах 400–600 МПа в зависимости от условий работы и характеристик материалов.

Дата добавления: 2015-06-17; просмотров: 1446;