ОПОРЫ ВАЛОВ И ОСЕЙ

Валы и вращающиеся оси монтируют на опорах, которые определяют положение вала или оси, обеспечивают вращение, воспринимают нагрузки и передают их основанию машины. Основной частью опор являются подшипники, которые могут воспринимать радиальные, радиально-осевые и осевые нагрузки; в последнем случае опора называется подпятником, а подшипник носит название упорного.

По принципу работы различают подшипники скольжения, в которых цапфа вала скользит по опорной поверхности, и подшипники качения, в которых между поверхностью вращающейся детали и опорной поверхностью расположены тела качения.

От качества подшипников в значительной степени зависит работоспособность, долговечность и КПД машин.

Подшипники, работающие по принципу трения скольжения, называются подшипниками скольжения.

Простейшим подшипником скольжения является отверстие, расточенное непосредственно в корпусе машины, в которое обычно вставляют втулку (вкладыш) из антифрикционного материала.

Достоинства подшипников скольжения: малые габариты в радиальном направлении, хорошая восприимчивость ударных и вибрационных нагрузок, возможность применения при очень высоких частотах вращения вала и в прецизионных машинах, большая долговечность в условиях жидкостного трения, возможность использования при работе в воде или агрессивной среде.

Недостатки подшипников скольжения: большие габариты в осевом направлении, значительный расход смазочного материала и необходимость систематического наблюдения за процессом смазывания, необходимость применения дорогостоящих и дефицитных антифрикционных материалов для вкладышей. Вышеперечисленные достоинства и недостатки определяют применение подшипников скольжения, например в молотах, поршневых машинах, турбинах, центрифугах, координатно-расточных станках, для валов очень больших диаметров, а также для валов тихоходных машин. КПД подшипников скольжения h=0,95...0,99.

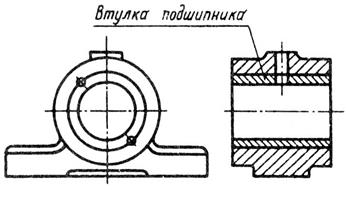

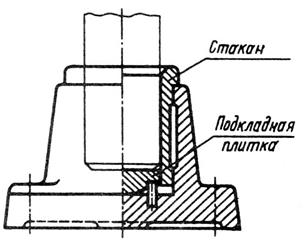

Существует очень много конструкций подшипников скольжения, которые подразделяются на два вида: неразъемные и разъемные. Неразъемный подшипник (рис. 38) состоит из корпуса и втулки, которая может быть неподвижно закреплена в корпусе подшипника или свободно заложена в него («плавающая втулка»). Неразъемные подшипники используют главным образом в тихоходных машинах, приборах и т. д. Их основное преимущество – простота конструкции и низкая стоимость.

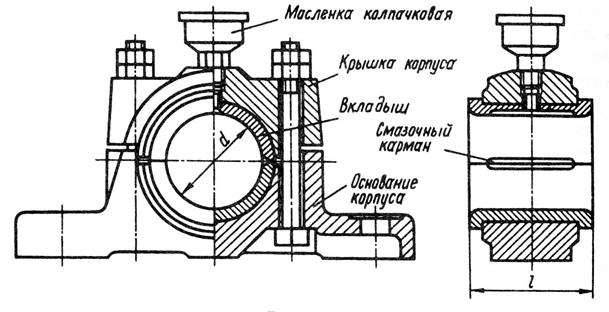

Разъемный подшипник (рис. 39) состоит из основания и крышки корпуса, разъемного вкладыша, смазочного устройства и болтового или шпилечного соединения основания с крышкой. Износ вкладышей в процессе работы компенсируется поджатием крышки к основанию. Разъемные подшипники значительно облегчают сборку и незаменимы для конструкций с коленчатыми валами. Разъемные подшипники широко применяются в общем и особенно тяжелом машиностроении.

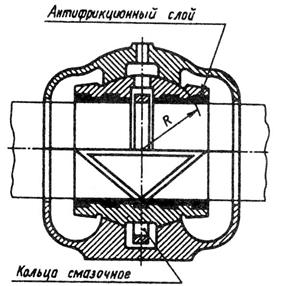

| У самоустанавливающе-гося подшипника скольжения (рис. 40) сопряженные поверх-ности вкладыша и корпуса выполнены по сфере. Сфери-ческая поверхность позволяет вкладышу самоустанавливать-ся, компенсируя неточности монтажа и деформации вала, обеспечивая тем самым |

Рис. 38

Рис. 38

|

Рис. 39

равномерное распределение нагрузки по длине вкладыша. Такие подшипники применяются при большой длине цапф.

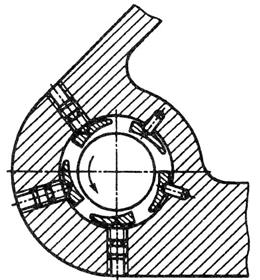

Сегментные подшипники с качающимися вкладышами (рис. 41) хорошо центрируют вал и обеспечивают стабильную работу подшипниковых узлов, поэтому их применяют для быстроходных валов, особенно при опасности возникновения вибраций.

Упорный подшипник скольжения (подпятник) (рис. 42) в основном предназначен для восприятия осевых нагрузок.

Корпуса подшипников обычно изготовляются из чугуна. Вкладыши изготовляют из подшипниковых материалов, которые

Рис. 40

Рис. 40

|

Рис. 41

Рис. 41

|

Рис. 42

Рис. 42

| должны иметь малый коэффици-ент трения скольжения по стальной поверхности вала, обеспечивать малый износ трущихся поверхностей и выдерживать достаточные удель-ные давления. Подшипниковые материалы бывают металлические (баббиты, бронзы, антифрикцион-ные чугуны, пористые спекаемые материалы), неметаллические (текстолит, древесно-слоистые |

пластики и др.), комбинированные (пористые металлы, пропитанные пластмассой; пластмассы с наполнителем из металла или графита; слоистые материалы типа металл–пластмасса).

Втулки подшипников скольжения (металлические, биметаллические и из спекаемых материалов) стандартизованы.

Подшипники, работающие по принципу трения качения, называются подшипниками качения. В настоящее время такие подшипники имеют наибольшее распространение. Подшипники качения изготовляют в большом диапазоне стандартных типоразмеров с наружным диаметром от 2 ммдо 2,8 м и массой от долей грамма до нескольких тонн.

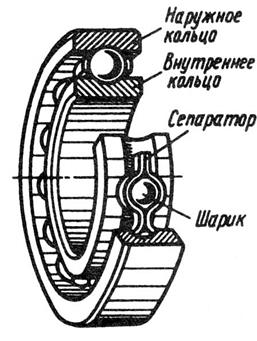

| В большинстве случаев подшипник качения состоит из наружного и внутреннего кольца с дорожками качения, тел качения (шарики или ролики) и сепаратора, удерживающего тела качения на определенном расстоянии друг от друга (рис. 43). В некоторых случаях для уменьшения радиальных размеров одно или оба кольца подшипника могут отсутствовать. Достоинства подшипников качения: малые потери на трение и незначительный нагрев, малый расход смазки, небольшие габариты в осевом |  Рис. 43

Рис. 43

|

направлении, невысокая стоимость (массовое производство) и высокая степень взаимозаменяемости.

К недостаткам подшипников качения относятся: чувствительность к ударным и вибрационным нагрузкам, большие габариты в радиальном направлении, малая надежность в высокоскоростных приводах.

Кольца и тела качения обычно изготовляют из подшипниковых сталей с высоким содержанием хрома, например ШХ15, ШХ20СГ, 18ХГТ и др. Сепараторы штампуют из качественной углеродистой конструкционной стали. Массивные сепараторы для высокоско- ростных подшипников изготовляют из медных и алюминиевых сплавов, текстолита, магниевого чугуна и др.

Кольца и тела качения подшипников закаливаются до твердости 60...65 HRCэ.

Классификация подшипников качения может осуществляться по многим признакам, а именно:

по форме тел качения (шариковые, цилиндрические и конические роликовые, игольчатые);

по числу рядов тел качения (однорядные, двухрядные и многорядные);

по направлению воспринимаемой нагрузки (радиальные, радиально-упорные, упорно-радиальные, упорные, комбинированные);

по возможности самоустановки (самоустанавливающиеся, несамоустанавливающиеся);

по габаритным размерам (серии диаметров и ширин);

по конструктивным особенностям.

ГОСТ устанавливает для подшипников качения следующие классы точности (в порядке повышения точности): 0; 6; 5; 4 и 2. Нормальный класс точности обозначается цифрой 0, сверхвысокий класс точности обозначается 2. В общем машиностроении обычно применяют подшипники класса точности 0.

Система условных обозначений шариковых и роликовых подшипников качения устанавливается ГОСТом. Нули, стоящие в обозначении левее значащих цифр, не показывают.

Основное условное обозначение подшипников качения ведется цифрами по следующей схеме:

| (7) | (6–5) | (4) | (3) | (2–1) |

| Серия ширин | Конструктивная разновидность | Тип подшипника | Серия диаметров | Внутренний диаметр |

Порядок отсчета цифр в условном обозначении подшипника ведется справа налево. Первые две цифры справа обозначают внутренний диаметр подшипников диаметром от 20 до 495 мм, причем обозначение получается путем деления значения диаметра на 5. Подшипники с внутренним диаметром 10мм обозначаются 00; 12 мм – 01; 15 мм – 02; 17 мм – 03.

КПД одной пары подшипников качения h=0,99...0,995.

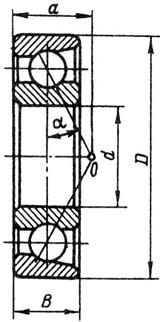

Наиболее дешевыми и распространенными в машиностроении являются шариковые радиальные однорядные подшипники (рис. 43), способные воспринимать также осевую нагрузку в обоих направлениях, если она не превышает одной трети радиальной нагрузки. Эти подшипники допускают угловое смещение внутреннего кольца относительно наружного до 10'.

Цилиндрический роликовый подшипник с короткими цилиндрическими роликами (рис. 44, а) допускает только радиальную нагрузку. Нагрузочная способность таких подшипников по сравнению с однорядными шариковыми больше примерно в 1,5 раза, а долговечность в 3,5 раза. Подшипник допускает осевое смещение колец, но не допускает их угловое смещение.

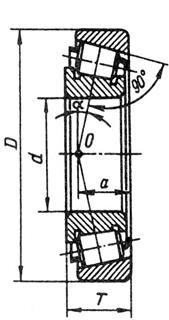

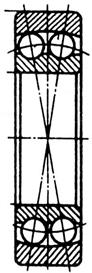

Конический роликовый подшипник (рис. 44, б) с коническими роликами воспринимает радиальную и осевую нагрузку (радиально-упорный подшипник), обладает большой нагрузочной способностью, не допускает угловое смещение колец. Если угол контакта a>45°, то подшипник называется упорно-радиальным.

Радиально-упорный шариковый подшипник (рис. 44, в) обладает по сравнению с коническими роликоподшипниками несколько меньшей нагрузочной способностью. Стандартные радиально-упорные шарикоподшипники выпускаются с углами контакта a=12, 26 и 36°.

Сферический шариковый подшипник (рис. 44, г) имеет сферическую дорожку качения на наружном кольце, благодаря чему допускает значительное (до 2–3°) угловое смещение колец. Эти подшипники предназначены в основном для радиальной, но воспринимают и небольшую осевую нагрузку.

|

|

|

|

| а | б | в | г |

Рис. 44

Следует заметить, что применение более дешевых шариковых подшипников не гарантирует экономичность конструкции, так как более дорогие роликовые подшипники дают возможность уменьшить размеры и массу подшипниковых узлов и значительно увеличить их долговечность.

Кроме шариковых, существуют сферические роликовые подшипники с бочкообразными роликами.

Для обеспечения возможности самоустанавливаться при монтаже, компенсируя при этом несоосность посадочных мест, радиальные шариковые и роликовые подшипники могут быть изготовлены со сферической посадочной поверхностью наружного кольца.

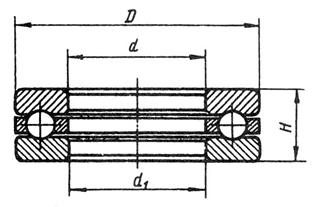

На рис. 45 изображен упорный шариковый подшипник, предназначенный для восприятия односторонней осевой нагрузки. Кольцо с внутренним диаметром d, монтируемое на вал и имеющее зазор с корпусом, называется тугим, кольцо с внутренним диаметром d1, предназначенное для посадки в корпус и имеющее зазор с валом, называется свободным. Упорный подшипник может быть самоустанавливающимся за счет сферической поверхности базового торца. Упорные подшипники могут быть роликовыми. Для восприятия осевой нагрузки в обоих направлениях существуют двойные упорные подшипники качения.

Рис. 45

Рис. 45

|  Рис. 46

Рис. 46

|

Кроме перечисленных, существуют подшипники: игольчатые с витыми роликами, радиально-упорные шариковые с разъемным (внутренним или наружным) кольцом, с контактным уплотнением, с защитными шайбами и другие конструктивные разновидности.

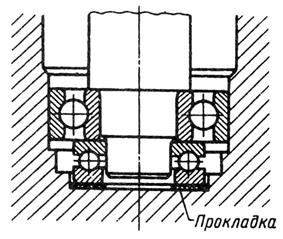

На рис. 46 показан подпятник качения, смонтированный из радиального и упорного шарикоподшипников качения. Для компенсации возможных перекосов вала под свободное кольцо упорного подшипника положена прокладка из мягкого металла или линолеума.

§ 20. СМАЗОЧНЫЕ МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В МАШИНОСТРОЕНИИ (ДО ХУЯ МАСЛА)

Для уменьшения потерь энергии на преодоление трения, обеспечения износостойкости, отвода теплоты из зоны контакта, уменьшения шума при работе, удаления продуктов изнашивания и предохранения от коррозии применяют смазывание трущихся поверхностей.

В зависимости от агрегатного состояния смазочные материалы бывают твердые (графит, слюда, дисульфид молибдена), пластичные (смазки литол, солидол, консталин, ЦИАТИМ, ВНИИНП), жидкие (вода, органические и минеральные масла) и газообразные (воздух, газы).

Твердые смазочные материалы применяются в следующих случаях:

– в условиях, когда жидкие и пластичные смазки неработоспособны (низкие или высокие температуры, глубокий вакуум, агрессивные среды) или недопустимы по технологическому процессу (электронные приборы и машины и др.);

– в условиях редких перемещений при предотвращении контактной коррозии (соединения с натягом, посадочные поверхности передвижных шкивов и др.);

– в условиях одноразового действия или очень малого общего срока службы.

Наиболее распространены жидкие и пластичные смазочные материалы. Нередко к смазочному материалу для придания ему новых свойств добавляют другие вещества, называемые присадками, например, противозадирные, противоизносные, антикоррозионные и другие присадки.

Пластичные смазочные материалы применяются в следующих случаях:

– в открытых узлах трения;

– в узлах с малой работой трения, допускающих длительную работу или выработку всего ресурса без смазки;

– в трудно герметизируемых узлах трения;

– в узлах трения, требущих надежной герметизации;

– в труднодоступных узлах трения, требующих длительной работы без замены смазки;

– в механизмах, работающих в широком диапазоне температур или режимов эксплуатации;

– при длительной консервации деталей;

– в подшипниках качения.

Жидкие смазочные материалы применяются в следующих случаях:

– зубчатые и червячные передачи, а также цилиндров и деталей паровых машин смазываются индустриальными и трансмиссионными маслами;

– двигатели автомобилей и самолетов смазываются моторными маслами;

– синтетические масла предназначены для работы в условиях высоких и низких температур;

– подшипники насосов, турбин, гребных винтов смазываются водой;

– для смазывания подшипников скольжения быстроходных валов применяют менее вязкие сорта масел;

– для подшипников тихоходных валов и при ударных нагрузках применяют более вязкие сорта масел или пластичные смазочные материалы;

– для смазывания подшипников качения.

Газообразные смазочные материалы применяются в следующих случаях:

– аэродинамические опоры в гироскопах, центрифугах, газовых турбинах, подшипниках машин для сжижения газов;

– аэростатические опоры в испытательных устройствах, приборах, прецизионных машинах при невысоких скоростях;

– в бесконтактных электромагнитных опорах при особо высоких скоростях вращения.

Роликовые подшипники более требовательны к качеству смазки, чем шарикоподшипники.

Дата добавления: 2015-06-17; просмотров: 1693;