Зарубежный опыт функционирования ПТБ сервисных предприятий

За рубежом для технического обслуживания и ремонта создана широкая сеть автосервисных предприятий, которая непрерывно развивается и совершенствуется. Организация разветвленной и налаженной сети предприятий по обслуживанию и ремонту является одним из важнейших путей освоения новых рынков сбыта и главным показателем конкурентоспособности различных фирм. Система и организация обслуживания автомобилей в развитых странах характеризуется широкой сетью сервисных предприятий.

В 80 – х годах число станций технического обслуживания и мастерских составляло [99]: во Франции – 35000, ФРГ – 22000, Англии – 23000, Швеции и Финляндии – по 2500. В США на 78 млн. автомобилей имелось более 450 тыс. предприятий, связанных с обслуживанием автомобилей: 110 тыс. станций технического обслуживания и стоянок, 10,6 тыс. гаражей, 18,7 тыс. прокатных пунктов, 105,5 тыс. дилеров (предприятий, занимающиеся продажей автомобилей и их обслуживанием) и 216,1 тыс. автозаправочных станций.

В настоящее время за рубежом техническое обслуживание и ремонт автомобилей осуществляют станции технического обслуживания и предприятия, находящиеся в ведении различных фирм [129]: независимые предприятия и станции, принадлежащие фирмам, основная деятельность которых не связана с производством и обслуживанием автомобильной техники.

На грузовом автомобильном транспорте США существуют три основных направления региональной организации ТО и ремонта: осуществление всех работ собственными силами АТП перевозочных фирм; выполнение ТО и ремонта специализированными АТП и СТО; проведение необходимых работ фирмой – изготовителем автомобилей на своих БЦТОР.

В Германии [8, 12] основные принципы функционирования региональной системы сервисных предприятий, связанных с ТО и ремонтом автомобилей включают: отказ от мелких структурных единиц, централизацию руководства процессами ТО и ремонта подвижного состава, широкое применение кооперации между авторемонтными мастерскими (АРМ).

Крупнейшая французская автомобильная фирма «Renault» имеет широкую сервисную сеть, насчитывающую во всем мире более 12000 станций, в том числе 5000 во Франции [99]. В состав фирмы входит управление по обслуживанию автомобилей. Штат управления насчитывает 500 чел. Управлению подчинены головные станции обслуживания, расположенные по всей территории Франции. Это крупные, хорошо оснащенные предприятия, определяющие техническую политику фирмы. Головным предприятиям подчиняются средние станции концессионеров, которым, в свою очередь, подчинены небольшие станции дилеров.

Итальянская фирма «Fiat» имеет около 11000 предприятий по обслуживанию автомобилей в своей стране и за рубежом [98]. Для обслуживания автомобилей в Италии имеется 45 сервисных центров и около 470 специализированных фирм – концессионеров [98]. Кроме того, в Италии насчитывается около 7000 станций технического обслуживания и ремонтных мастерских, принадлежащих мелким фирмам – агентам. На этих предприятиях занято более 50 тыс. чел.

В Японии [4, 14] одной из прогрессивных форм ТО и ремонта является организация обслуживания автомобилей по договору с предприятиями – изготовителями, в основном, на специализированных СТО.

Обслуживание и ремонт автомобилей осуществляют также независимые станции обслуживания, не связанные в финансовом отношении с автомобильными фирмами. В США таких станций около 60%, в Японии – более 70%. Широко они распространены в Англии и Франции. Основной деятельностью этих станций являются ТО, ремонт, производство гаражного оборудования и другие работы, связанные с обслуживанием автомобилей.

Обобщение зарубежных данных [121] показывает, что 45 – 50% станций имеют 3 – 9 автомобиле – мест, 20 – 25% от 10 до 19, 15 – 20% – от 20 до 35 и 10 – 15% – свыше 35 автомобиле – мест. Средняя численность работающих на СТО в США составляет 4 человека, причем на 20% станций технического обслуживания работает в среднем около 9 человек. В Англии на подавляющем большинстве станций (75%) занято 1 – 2 рабочих и только на 5% станций – 10 человек и более. В ФРГ около 40% составляют СТО, на которых работает до 5 человек, около 55% СТО с численностью рабочих от 5 до 50 рабочих и только 5% – СТО с численностью рабочих более 50 человек.

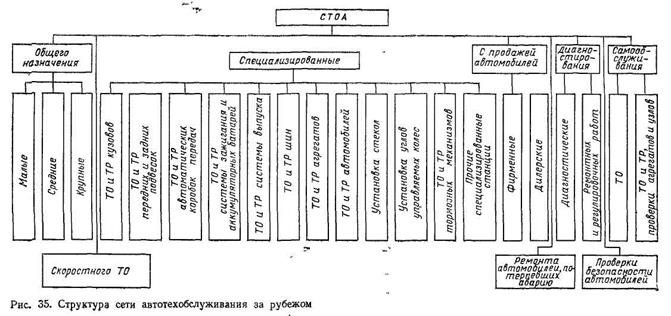

Система ТО и ремонта легковых автомобилей за рубежом представлена широкой сетью разных по мощности, размеру и назначению предприятий (рис. 35). Она создана как непосредственно фирмами – производителями автомобилей и их посредниками, так и независимыми фирмами, специализирующимися на оказании различных услуг по автотехобслуживанию.

Независимо от принадлежности, размера и назначения СТОА по характеру принимаемых заказов большинство из них являются универсальными или специализируются только на обслуживании автомобилей определенной марки. Однако даже для самых современных станций считается экономически целесообразным передавать выполнение ряда работ (станочно – механических, окрасочно – кузовых и др.) узкоспециализированным мастерским и фирмам, что приводит к частичной специализации самих СТОА [17, 41].

Для оперативного выполнения ТО и оказания срочной технической помощи в пути и контроля технического состояния автомобилей в отношении безопасности движения имеется сеть станций и пунктов контроля (комбинированных с заправочными станциями). Принято считать, что хорошее обслуживание обеспечивается уже при среднем расстоянии между дорожными пунктами обслуживания, равном 100 км.

Первоначально строились станции малой и средней мощности различного назначения, создавалась их широкая сеть, а затем (особенно за последние 10 – 15 лет) появились СТОА и автоцентры большой мощности, имеющие более мелкие станции и мастерские в качестве филиалов.

Большинство СТОА за рубежом заняты выполнением только профилактических видов работ. Ремонт автомобилей и устранение последствий аварий обычно осуществляются специализированными мастерскими или крупными СТОА, оснащенными специальным оборудованием.

Ниже приведен структурный состав сети СТОА за рубежом.

| Размер СТОА (число рабочих постов) | 3 - 9 | 10 —19 | 20 - 35 | 36 и более |

| Доля СТОА дайной группы в общей их сети, % | 40 —45 | 20 —25 | 15 —20 | 10 —15 |

| Доля общего числа рабочих постов, приходящихся на СТОА данной группы, %. |

Структурный состав сети СТОА зависит от распределения работ по частоте и их трудоемкости, которые указаны ниже.

| Продолжительность выполнения работ, ч. | До 2 | До 8 | Свыше 8 |

| Доля в общем потоке требований, %: | |||

| по числу заявок | |||

| по трудоемкости |

Так как работы длительностью не более одного дня составляют 85 % всех заказов (заездов на СТОА), то владельцы таких автомобилей будут обращаться в мастерскую (СТОА), расположенную ближе к месту стоянки их автомобилей. Следовательно, необходимо иметь достаточно частую сеть небольших предприятий во всех районах больших городов (оптимальное приближение к жилью определяется расстоянием 3 – 7 км). Остальные 15 % заказов приходятся на длительный ремонт и могут выполняться в крупных мастерских (на окраинах города). Следует отметить, что обеспечить загрузку и организовать производственную деятельность небольших и средних (до 30 постов) СТОА значительно легче, чем крупных автоцентров.

В зависимости от страны и особенностей ее автомобилизации принцип классификации СТОА может несколько видоизменяться. Так, например, в ПНР можно отметить три основных типа СТОА:

1) на два – восемь рабочих постов. Они сооружаются на пересечениях шоссейных дорог и осуществляют заправку автомобиля топливом, маслом, смазочные операции, мойку, и диагностирование, ТР, ТО;

2) на 15 – 20 рабочих постов. Эти СТОА работают в тесном взаимодействии со станциями первого типа и расположены в местностях с интенсивным автомобильным движением. Они выполняют после – аварийный и ТР автомобилей на базе замены узлов и агрегатов, а также окраску кузовов;

3) на 20 – 40 рабочих постов. Они производят ТО автомобилей в полном объеме, послеаварийный ремонт, ТР автомобилей на базе замены узлов и агрегатов, регулировочные работы, ремонт топливной аппаратуры и электрооборудования, ремонт и окраску кузовов.

Некоторые зарубежные фирмы, например, Даймлер – Бенц (ФРГ), располагают сетью станций, включающую предприятия следующих типов: типа 1 – станции на шесть рабочих постов, выполняющие в основном смазочные работы, регулировку и устранение мелких неисправностей; типа 2 – станции на 11 рабочих постов, осуществляющие помимо работ, выполняемых предприятиями типа 1, замену узлов и агрегатов и ТР автомобиля; типа 3 – станции на 25 рабочих постов, выполняющие все работы предприятий предыдущих типов, а также ТР агрегатов и автомобилей, и типа 4 – станции на 50 рабочих постов, которые производят кроме работ, выполняемых предприятиями типа 3, КР агрегатов и автомобилей, а также после – аварийный ремонт автомобилей. Для обслуживания автомобилей вблизи места жительства или работы их владельцев, вблизи дороги создаются передвижные станции.

Глава

Лек 5 Общая планировка предприятия

Под планировкой понимаются компоновка и взаимное расположение производственных, складских и административно – бытовых помещений на плане здания или отдельно стоящих зданий (сооружений), предназначенных для ТО, ТР и хранения подвижного состава.

Сложность разработки планировочного решения заключается в том, что на его выбор оказывает влияние большое число факторов:

назначение, мощность и состав предприятия;

численность, тип и характеристика подвижного состава:

климатические условия;

производственная программа и организация технологического процесса;

характеристика и размеры земельного участка;

применяемые строительные конструкции и материалы.

Несмотря на многообразие факторов, определяющих планировку АТП, имеется ряд общих положений и требований, которые следует учитывать при разработке планировочных решений. К ним прежде всего относятся требования, связанные с технологией и организацией производства ТО и ТР автомобилей на АТП (технологические требования):

взаимное расположение зон и участков в соответствии с технологическим процессом;

отсутствие в местах интенсивного движения автомобилей пересечений их потоков;

возможность в перспективе изменения технологических процессов и расширения производства без существенной реконструкции здания.

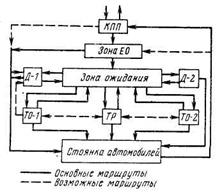

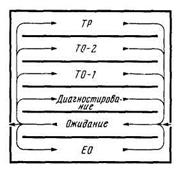

Технологической основой планировочного решения предприятия служат функциональная схема и график производственного процесса ТО и ТР автомобилей. Функциональная схема автономного АТП показывает возможные пути прохождения автомобилей различных этапов производственного процесса (рис. 5.1).

Рис. 5.1. Схема производственного процесса АТП

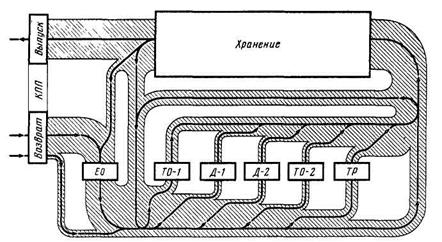

Количественную характеристику этого процесса, т. е. мощность суточных потоков, проходящих различные этапы производства (в единицах подвижного состава), отражает график производственного процесса (рис. 5.2). Схема и график способствуют рациональному размещению основных зон (хранения, ЕО, ТО – 1, ТО – 2 и ТР) и организации движения.

Рис. 5.2. График производственного процесса АТП

Как видно из представленной на рис. 5.1 схемы, при возвращении с линии автомобили проходят КПП и зону уборочно – моечных работ (УМР). Далее автомобили, нуждающиеся в ТО и ТР, направляются в соответствующие зоны, остальные – в зону хранения.

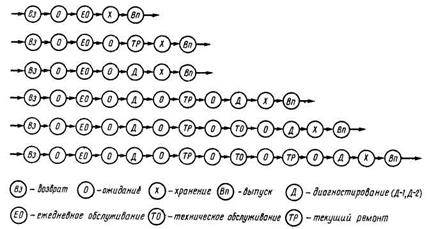

Схема технологического процесса и график определяют ряд технологических маршрутов, которые устанавливаются для автомобиля в зависимости от его технического состояния, плана ТО и режима работы. Основные и наиболее часто возникающие варианты маршрутов приведены на рис. 5.3.

Pис. 5.3. Технологические маршруты (варианты)

В этих маршрутах принципиально важным является необходимость ожидания автомобилей очереди перехода его от предыдущего этапа ТО или ТР к последующему, что является следствием неодинаковой потребности автомобиля в различных видах воздействия и неравномерности их поступления в те или иные зоны ТО и ТР. Поэтому практически необходимость ожидания возникает не всегда и не у каждого автомобиля. Однако, несмотря на случайный характер ожидания, рациональная планировка предприятия должна по возможности обеспечивать независимое прохождение автомобилем любого самостоятельного маршрута. Это достигается в первую очередь соответствующим взаимным расположением зон и организацией движения между ними (рис. 5.4). При этом расположение каждой зоны должно быть достаточно универсальным.

Рис. 5.4. Взаимное расположение производственных зон (вариант)

Так, например, зону диагностирования, а также зону текущего ремонта следует располагать так, чтобы автомобиль мог поступить в них из любой зоны и уйти из них в любую зону, как показано на рис. 5.3.

Существенное влияние на планировку предприятия оказывают конструктивная схема здания, противопожарные и санитарно – гигиенические требования, ряд требований по охране окружающей среды и ряд других, связанных с отоплением, освещением, вентиляцией и пр.

Технологическая планировка зон ТО и ТР

Технологическая планировка зон и участков представляет собой план расстановки постов, автомобиле – мест ожидания и хранения, технологического оборудования, производственного инвентаря подъемно – транспортного и прочего оборудования и является технической документацией проекта, по которой расставляется и монтируется оборудование. Степень проработки и детализации технологической планировки зависит от этапа проектирования.

Планировочное решение зон ТО и ТР разрабатывается с учетом требований ОНТП (основные нормы технологического проектирования) и Ведомственных строительных норм предприятий по обслуживанию автомобилей (ВСН) [4

С учетом противопожарной опасности и санитарных требований следует предусматривать отдельные помещения для следующих групп работ:

а) моечных, уборочных и других работ комплекса ЕО, кроме заправки автомобилей топливом;

б) постов ТО – 1, ТО – 2, Д – 1, разборочно – сборочных и регулировочных работ ТР;

в) постов Д – 2.

На АТП до 200 автомобилей I, II и III категорий (табл. 4.1) или до 50 автомобилей IV категории в одном помещении с постами ТО и ТР, указанными в п. „б", допускается размещать следующие участки: агрегатный, слесарно – механический, электротехнический, радиоремонтный, по изготовлению технологического оборудования, приспособлений и производственного инвентаря.

Таблица 4.1. Категории автомобилей по габаритным размерам

Посты мойки, уборки и других работ, комплекса ЕО при температуре наружного воздуха 0 °С и выше допускается предусматривать на открытых площадках или под навесом.

Посты (линии) уборочно – моечных работ обычно располагаются в отдельных помещениях, что связано с характером выполняемых операций (шум, брызги, испарения). Посты мойки для автомобилей I категории, располагаемые в камерах, допускается размещать в помещениях постов ТО и ТР.

Посты диагностирования располагают или в обособленных помещениях, или в общем помещении с постами ТО и ТР. При организации диагностирования на поточной линии ее располагают обычно в самостоятельном помещении. Линии (посты) общего диагностирования (Д – 1) тормозов, углов установки управляемых колес, приборов освещения и сигнализации допускается размещать в одном помещении с постами ТО и ТР. Посты углубленного диагностирования (Д – 2), связанные с проверкой тягово – экономических качеств автомобилей, из – за повышенного шума при работе стенда следует располагать в отдельных изолированных помещениях. На предприятиях до 200 автомобилей I категории допускается посты Д – 2 размещать в помещениях постов ТО и ТР.

Посты ТО – 1 могут располагаться в общем помещении с постами ТО – 2 и ТР. При поточной организации ТО – 1 линии располагают в обособленных помещениях.

Посты ТО – 2 можно располагать в общем помещении с постами ТО – 1 и ТР. При поточной организации ТО – 2 линии следует располагать или в обособленном помещении, или в общем помещении с линиями ТО – 1. В последнем случае ТО – 1 и ТО – 2 желательно выполнять на одной линии.

Посты ТР можно располагать в общем помещении с постами ТО – 1 и ТО – 2. При поточной организации этих обслуживании посты ТР располагают в обособленных помещениях. Посты ТО и ТР для автопоездов и сочлененных автобусов исходя из удобства маневрирования следует проектировать проездными.

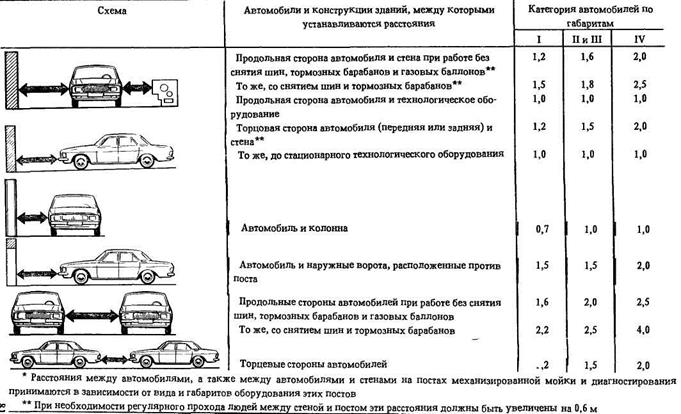

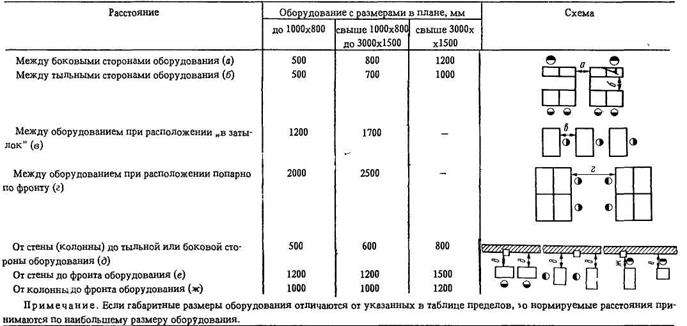

При размещении постов ТО и ТР необходимо руководствоваться нормируемыми расстояниями между автомобилями, а также между автомобилями и элементами здания (табл. 4.2), которые установлены в зависимости от категории автомобилей.

Таблица 4.2 Расстояния между автомобилями, а также между автомобилями и элементами здания на постах ТО и ТР, м

Для обеспечения нормальных условий труда и гибкости производственных процессов при их изменении в зонах ТО и ТР преимущественно должны использоваться напольные осмотровые устройства (гидравлические и электрические подъемники, передвижные стойки, опрокидыватели и т. п.). В отдельных случаях исходя из требований технологического процесса допускается устройство осмотровых канав.

Размеры осмотровых канав проектируются с учетом следующих требований:

длина рабочей зоны канавы должна быть не менее габаритной длины подвижного состава;

ширина канавы устанавливается исходя из размеров колеи подвижного состава;

глубина канавы должна обеспечивать свободный доступ к агрегатам, узлам и деталям, расположенным снизу подвижного состава, и составлять для легковых автомобилей и автобусов особо малого класса 1,3 – 1,5 м, грузовых автомобилей и автобусов (за исключением особо малого класса) 1,1 – 1,2 м, для внедорожных автомобилей – самосвалов 0,5 – 0,7 м.

В соответствии с ОНТП для удобства работы и обеспечения безопасности при наличии двух и более параллельных канав, расположенных рядом, они соединяются между собой открытой траншеей (тупиковые) или тоннелем (проездные). Ширина траншей и тоннелей, должна быть 1,2 м, если они служат только для прохода, и 2 – 2,2 м, если в них расположены рабочие места и технологическое оборудование. Высота тоннеля от пола до низа перекрытия или несущих конструкций для автомобилей над приямками в местах прохода людей принимается не менее 2,0 м. Из тоннелей и траншей предусматриваются выходы по лестницам в производственные помещения:

для тупиковых канав, объединенных траншеями, – не менее одного на три канавы;

для индивидуальных проездных канав, объединенных тоннелями – не менее одного на 4 канавы;

для проездных канав поточных линий – не менее двух на каждые две поточные линии, расположенные с противоположных сторон (расстояние до ближайшего выхода должно быть не более 25 м);

для тупиковых канав, не объединенных траншеями, – по одному на каждую канаву.

Ширина выхода должна быть не менее 0,7 м.

При оборудовании постов гидравлическими одноплунжерными подъемниками двух или более параллельных постов расстояние между ними должно обеспечивать возможность полного поворота поднятого автомобиля при условии, что на соседних подъемниках автомобили будут расположены перпендикулярно проезду.

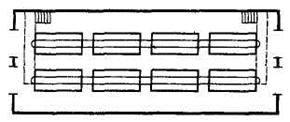

По взаимному расположению посты могут быть прямоточными и тупиковыми. Прямоточное расположение нескольких постов (рис. 4.1) используется для ЕО, ТО – 1 и ТО – 2 при поточном методе обслуживания автомобилей, а прямоточные одиночные (проездные и тупиковые) посты – для ТО и ТР при выполнении работ на отдельных постах.

Рис. 4.1. Схема планировки зоны ТО при прямоточном расположении постов

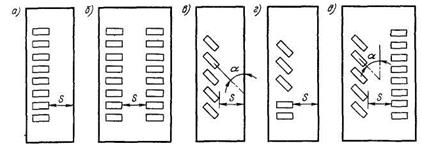

При тупиковом расположении постов в зонах ТО и ТР расстановка постов может быть прямоугольной однорядной (рис. 4.2, а) и двухрядной (б), косоугольной (в), а также комбинированной однорядной (г) и двухрядной (д).

Рис. 4.2. Схемы планировки зоны ТО и ТР при тупиковом расположении постов: S – ширина проезда; a – угол установки относительно проезда

Лек 6Технологическая планировка производственных участков

Однородный характер некоторых работ, выполняемых на производственных участках, например жестяницких и сварочных, предъявляет к ним одинаковые строительные, противопожарные и санитарно – гигиенические требования. Поэтому для исключения раздробленности здания на мелкие помещения целесообразно совмещение такого рода работ и, следовательно, участков в одном помещении. Кроме того, при небольшой производственной программе, когда площади помещений для выполнения отдельных видов работ составляют менее 10 м2, необходимо также совмещать однородные работы.

В соответствии с ОНТП для выполнения отдельных видов работ ТР с учетом их противопожарной опасности и санитарных требований следует предусматривать отдельные помещения для следующих групп работ (или отдельных видов работ, входящих в группу):

а) агрегатных, слесарно – механических, электротехнических и радиоремонтных работ, работ по ремонту инструмента, ремонту и изготовлению технологического оборудования, приспособлений и производственного инвентаря;

б) испытания двигателей;

в) ремонта приборов системы питания карбюраторных и дизельных двигателей;

г) ремонта аккумуляторных батарей;

д) шиномонтажных и вулканизационных работ;

е) таксометровых работ;

ж) кузнечно – рессорных, медницких, сварочных, жестяницких и арматурных работ;

з) деревообрабатывающих и обойных работ; и) окрасочных работ.

Расстановка оборудования на участках должна выполняться с учетом необходимых условий техники безопасности, удобства обслуживания и монтажа оборудования при соблюдении нормативных расстояний между оборудованием, между оборудованием и элементами зданий. Для относительно простого оборудования (разборочные и сборочные стенды, верстаки и т. п.), не требующего фундаментов или устанавливаемого на фундаменты, габариты в плане которого мало отличаются от габаритов самого оборудования, а также для оборудования, не требующего сложных сантехнических и энергетических устройств, нормативные расстояния приведены в табл. 4.3.

Таблица 4.3. Нормируемые расстояния для размещения слесарного оборудования, мм

Планировка зон хранения автомобилей

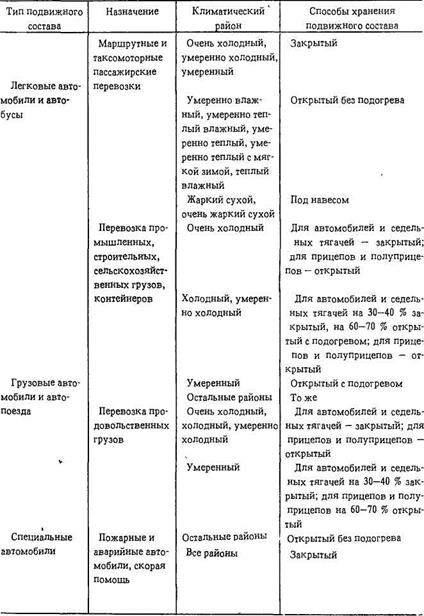

Планировочные решения зоны хранения автомобилей определяются типом стоянки, способом размещения автомобиле – мест хранения и геометрическими размерами стоянки.

Выбор типа стоянки (открытый или закрытый) для данных условий зависит от типа подвижного состава, вида перевозок, климатических условий и производится на основе анализа и технико – экономических расчетов разных способов хранения (табл. 4.4). Легковые автомобили и автобусы, как правило, обеспечивают стоянками закрытого типа. Грузовые автомобили в зависимости от климатических условий могут храниться как на открытых, так и закрытых или частично закрытых стоянках. Закрытые стоянки могут быть наземными и подземными, одноэтажными и многоэтажными.

Таблица 4.4. Рекомендуемые способы хранения подвижного состава (по ОНТП – 01 – 91)

Независимо от типа к закрытым стоянкам предъявляются следующие общие требования.

Число наружных ворот в помещениях стоянок принимается таким же, как и для производственных помещений (см. разд. 5.1).

Движение автомобилей по проездам на стоянках следует применять одностороннее, без встреч и пересечений.

Рабочие ворота на манежных стоянках следует располагать так, чтобы ось проема ворот являлась продолжением – оси основного внутреннего проезда. При наличии нескольких ворот их расположение должно обеспечивать кратчайшие пути эвакуации автомобилей из разных частей помещения.

Многоэтажные стоянки автомобилей в зависимости от способа перемещения подвижного состава с этажа на этаж подразделяются на немеханизированные, полумеханизированные и механизированные.

На немеханизированных стоянках движение автомобилей с этажа на этаж осуществляется собственным ходом по рампам, которые могут быть прямолинейными и криволинейными.

Число рамп определяется из расчета скорости движения автомобилей (15 км / ч), интервала между ними (20 м) и необходимости обеспечения эвакуации всех автомобилей из здания в течение 1 ч.

Независимо от расчета при общем числе до 100 автомобилей, размещаемых на всех этажах, кроме первого, устраивается одна однопутная рампа, предназначенная как для подъема, так и для спуска. При большем числе автомобилей (101 – 200) предусматривается одна двухпутная рампа, одна полоса движения которой служит для подъема, а другая – для спуска. При числе автомобилей (201 – 1000) устраиваются две однопутные рампы – одна для подъема, другая – для спуска. При числе автомобилей свыше 1000 устраивается три однопутные или две двухпутные рампы.

Продольный уклон прямолинейных рамп должен быть не более 18 %, а криволинейных – 13 %. Продольный уклон рамп, не защищенных кровлей, должен быть не более 10 %.

Число этажей на немеханизированных стоянках обычно не превышает пяти. В зданиях высотой более пяти этажей необходимо предусматривать лифты. Число лифтов следует принимать из расчета один стационарный лифт на каждые 100 автомобилей, один передвижной лифт на каждые 200 автомобилей, но во всех случаях не менее двух лифтов.

На полумеханизированных стоянках подъем и спуск автомобилей совершаются при помощи лифтов, а по этажам автомобили движутся своим ходом.

На механизированных стоянках вертикальное перемещение автомобилей (при подъеме или спуске) осуществляется при помощи лифтов, а горизонтальные (в пределах этажа) – при помощи подвесных и опорных шахт лифта, траверсных и буксирующих тележек или транспортеров.

Дата добавления: 2015-06-17; просмотров: 4963;