Процесс коксования.

Коксование – метод переработки твёрдых топлив, преимущественно углей, заключающийся в нагревании их без доступа воздуха до 900-1500°C. Топливо при этом разлагается с образованием летучих веществ и твёрдого остатка – кокса. Сырьём для коксования служат, в основном, коксующиеся угли марки К, которые дают прочный и пористый металлургический кокс. Однако в настоящее время всё чаще применяются смеси углей различных марок, что расширяет сырьевую базу коксохимической промышленности.

Требования к сырью:

- Содержание влаги

5% (повышение содержания влаги снижает теплотворную способность кокса)

5% (повышение содержания влаги снижает теплотворную способность кокса) - Содержание золи 10-11% (повышение зольности на 1% уменьшает производительность печи на 2-5%)

- Содержание серы 1,2-1,7% (сера при доменном процессе переходит в чугун)

Коксование – сложный многофазный процесс, состоящий из процессов теплопередачи, диффузии и большого количества химических реакций. При постепенном нагревании сырьё претерпевает глубокие физические и химические превращения:

– до 250°C – удаление влаги, выделение CO и CO2

– около 300°C – выделение смолы

– 500-550°C – бурное разложение пластической массы сырья с выделением газовых продуктов, смол и твердением сырья с образованием полукокса

– 700°C упрочнение кокса, пиролиз газообразный продуктов с образованием CH4, H2, соединений ряда бензола и др.

Весь процесс длится 17-20 часов. Из 1 т сырья получается 350 м3 газов, 650-750 кг кокса.

Процесс коксования проводят в коксовых печах (камерах). Камеры по 60-70 штук соединяются в коксовую батарею. Одна камера имеет размеры: длина 13-14 м, высота 4-4,5 м, ширина 0,4 м, сделана из огнеупорного кирпича, вмещает 15 т исходной смеси. Между камерами есть простенки, в которых сжигается газообразное топливо для нагрева батареи до необходимой температуры. Схема камеры:

После окончания процесса коксования кокс выталкивают в вагон и тушат водой. Затем процесс повторяется. Разгрузка камер проводится поочерёдно. При числе камер 60-70 и времени 17 часов выгрузка происходит через 20-30 минут. Весь процесс полностью механизирован.

При коксовании кроме кокса, используемого в доменном процессе, получают ещё ряд продуктов.

1. Прямой коксовый газ – сложная смесь газообразных и парообразных веществ. Состоит из H2, CH4, C2H4 и других углеводородов, CO, CO2, N2, смолы, NH3, бензола и его производных, соединений серы, цианистых соединений, воды и твёрдых частиц. Выход – 310-350 м3 на 1 т сырья.

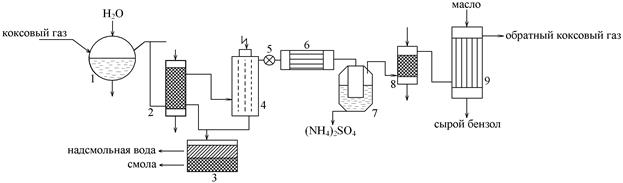

Процесс разделения прямого косового газа можно представить схемой:

Где 1 – газосборник (из всех камер газ поступает в общий газосборник, охлаждается, из него удаляются частицы угля, и начинается конденсация смолы), 2 – холодильник (30°C, продолжается конденсация смолы, конденсируются водяные пары, в которых частично растворяются аммиак и другие газы, образуя надсмольную воду), 3 – сборник (в нём собирается смола и надсмольная вода, которые разделяются по плотности), 4 – электрофильтр (из газа удаляются остатки смолы, твёрдые частицы и влага), 5 – насос, 6 – подогреватель (газ насосом подаётся в подогреватель, а оттуда в сатуратор), 7 – сатуратор (в нём происходит поглощение аммиака серной кислотой с образованием сульфата аммония), 8 - холодильник, 9 – скруббер (здесь происходит поглощение бензола и его производных соляровым маслом). После поглощения всех газов, отделения смолы и сырого бензола остаётся обратный коксовый газ.

2. Обратный коксовый газ – смесь веществ. Состоит из H2 (55-60%), CH4 (25-30%), CO (5-7%), углеводороды (2-3%), примеси CO2, O2, N2. Используется как топливо.

3. Надсмольная вода. Содержит растворённый NH3, а также соли NH4Cl, (NH4)2CO3, (NH4)2S, NH4CN, (NH4)2SO4. Переработка надсмольной воды заключается в выделении из неё аммиака обработкой раствора известковым молоком. Аммиак отгоняют острым паром и используют для производства азотных удобрений. Фенолы также отгоняют с острым паром и поглощают растворами щелочей.

4. Сырой бензол – сложная смесь сероуглерода, легкокипящих углеводородов, бензола и его гомологов. Выход – 1% от сырья. Разделение его на компоненты производится ректификацией. Выделяют CS2, бензол, толуол, ксилол.

5. Каменноугольная смола – вязкая, чёрно-бурая жидкость, содержащая около 300 веществ. Выход 3-4% от исходной смеси. Наиболее ценные продукты – ароматические и гетероциклические соединения. Смолу ректифицируют и получают бензол и его гомологи, нафталин и антрацен. Выщелачиванием выделяют фенолы, обработкой кислотами - пиридиновые основания. Остаток после перегонки – каменноугольный пек используют для производства электродов, в строительстве.

Дата добавления: 2015-06-17; просмотров: 6635;