Механические свойства материалов. Под механическими свойствами понимают характеристики, определяющие поведение материала под действием приложенных внешних механических сил

Под механическими свойствами понимают характеристики, определяющие поведение материала под действием приложенных внешних механических сил. К механическим свойствам относят: сопротивление материала деформации (прочность) и сопротивление разрушению (пластичность, вязкость и др.) в условиях статического, динамического и циклического нагружения. Численное значение механических свойств, т.е. значения напряжений или деформаций, при которых происходит изменения физического и химического состояния материала, получают в результате механических испытаний. Для решения практических задач необходимо определить как стандартные механические свойства (не связаны конструкцией и служебным назначением изделия и определяются на гладких образцах), так и конструкторскую прочность (прочность материала в корреляции со служебными свойствами изделия или конструкции в целом в условиях эксплуатации).

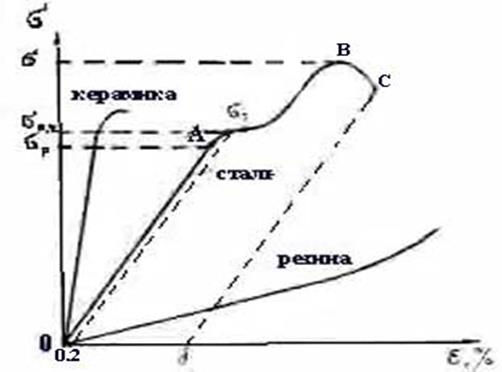

Механические свойства, определяемые при статических испытаниях.Статическими называются испытания, при которых прилагаемая нагрузка постоянна или меняется медленно и плавно. К ним относятся испытания на растяжение, сжатие, кручение, изгиб, твёрдость. Наиболее часто применяются испытания на растяжение, позволяющие по результатам первого опыта определить ряд важнейших характеристик материала. Диаграмма растяжения (рис.1.14) характеризует деформацию материала под действием механического напряжения σ = P/F0 (F0 – начальное сечение образца). До точки А деформация пропорциональна σ. tg угла наклона прямой ОА к оси абсцисс характеризует модуль упругости (модуль Юнга) материала: Е = σ/ε (ε – относительная деформация).

Модуль Юнга определяет жёсткость материала, т.е. сопротивляемость упругой деформации. Е – практически не зависит от структуры и обусловлен силами межатомных связей. Все другие механические свойства являются структурно чувствительными.

При чистом сдвиге (по двум взаимно перпендикулярным площадкам действуют только касательные напряжения): τ = G γ (G – модуль, γ – угол сдвига).

Рис.1.14. Диаграмма растяжения

При всестороннем сжатии по всем направлениям действует нормальное напряжение σ = k∆ (k – модуль объёмной упругости, характеризующий сопротивление материала изменению объёма при постоянстве формы; ∆ - относительное объёмное сжатие).

Постоянной величиной, характеризующей упругость материалов при одностороннем растяжении, является коэффициент Пуассона: Y=│ε/ │/ ε, где ε/ - относительное поперечное сжатие, ε – относительное продольное удлинение.

Для однородных изотропных тел модули упругости одинаковы по всем направлениям и связаны соотношениями: G = Е/[2(1+Y)]; k = Е/[3 (1 - 2Y)], т.е. упругие свойства определяются двумя независимыми постоянными E и Y .Для большинства металлов Y ≈ 0,3 .Для несжимаемых металлов Y = 0,5; G = Е∕3 и k→ ∞ .

Напряжение, соответствующее точке А на диаграмме растяжения – предел пропорциональности  Напряжения

Напряжения  вызывают только упругие деформации, поэтому σ

вызывают только упругие деформации, поэтому σ  отождествляют с условным пределом упругости σ

отождествляют с условным пределом упругости σ  , который определяется как напряжение, при котором остаточная деформация достигает 0.05% начальной длины образца. Напряжения, вызывающие остаточную деформацию равную 0.2% называют условным пределом текучести в пластичных материалах при достижении σ

, который определяется как напряжение, при котором остаточная деформация достигает 0.05% начальной длины образца. Напряжения, вызывающие остаточную деформацию равную 0.2% называют условным пределом текучести в пластичных материалах при достижении σ  на диаграмме растяжения образуется площадка или зуб (образец деформируется без увеличения нагрузки). σ

на диаграмме растяжения образуется площадка или зуб (образец деформируется без увеличения нагрузки). σ  называется физическим пределом текучести. По величине σ

называется физическим пределом текучести. По величине σ  при нормальной температуре различают три класса материалов по прочности (см. табл).

при нормальной температуре различают три класса материалов по прочности (см. табл).

| Класс материала | Прочность, МПа | ||

| Cтали | Алюминиевые сплавы | Титановые сплавы | |

| Низкая | < 650 | < 200 | < 400 |

| Нормальная | 650-1300 | 200-400 | 400-800 |

| Высокая | > 1300-1400 | > 400 | > 800 |

Дальнейшее повышение нагрузки вызывает значительную пластическую деформацию и микротрещины во всём объёме материала. Напряжение соответствующее наибольшей нагрузке, предшествующей разрушению называется временным сопротивлением или пределом прочности σ  = Р

= Р  /F

/F  . У пластичных материалов при

. У пластичных материалов при

, деформация сосредотачивается на одном участке, где образуется сужение – шейка с высокой плотностью вакансий, дислокаций, несплошностей, которые сливаясь образуют трещину и образец разрушается (точка С).

, деформация сосредотачивается на одном участке, где образуется сужение – шейка с высокой плотностью вакансий, дислокаций, несплошностей, которые сливаясь образуют трещину и образец разрушается (точка С).

По испытаниям на растяжение определяют характеристики пластичности: относительное удлинение в точке разрыва -  = (l

= (l  - l

- l  )100/l

)100/l  ,% и относительное сужение -

,% и относительное сужение -  .

.

Характеристики материалов σ  , σ

, σ  , ε, ψ и Е являются базовыми, т.е. включаются в ГОСТы и нормали на конструкционные материалы, входят в расчёты прочности и ресурса.

, ε, ψ и Е являются базовыми, т.е. включаются в ГОСТы и нормали на конструкционные материалы, входят в расчёты прочности и ресурса.

Испытание на сжатие (ГОСТ 25.503-80) применяется для чугуна, литых алюминиевых сплавов и других материалов хрупких при растяжении. Определяется предел прочности на сжатие. Разрушение происходит срезом, а не отрывом как при растяжении.

Испытание на изгиб (ГОСТ 14019-80) для хрупких материалов проводят сосредоточенной нагрузкой на образец прямоугольного или круглого сечения, лежащий на двух опорах. Определяется предел прочности при изгибе.

Испытание на вязкость разрушения позволяет оценить влияние трещин и подобных им дефектов на сопротивление материала хрупкому разрушению, которое происходит в процессе эксплуатации при напряжениях меньших  , т.е. без пластичной деформации. Это испытания на надёжность образца с надрезом для наведения усталостной трещины при изгибе.

, т.е. без пластичной деформации. Это испытания на надёжность образца с надрезом для наведения усталостной трещины при изгибе.

Определение твёрдости.Твёрдость - это свойство материала оказывать сопротивление пластичной деформации при контактном воздействии в поверхностном слое. Простой и быстрый метод неразрушающего контроля качества материала в деталях и изделиях.

При определении твердости по Бринеллю (рис.1.15а) в поверхностный слой материала вдавливается под действием силы F (H) стальной шарик ØD (мм) и измеряется диаметр отпечатка d (мм) после снятия нагрузки.

Расчетная формула:  .

.

Обычно D = 10 мм. F = 29430 Н для сталей и чугунов; F = 9800 H для сплавов Al, Cu и Ni и 2450 Н для мягких сплавов. Обозначается, например 185НВ.

Между пределом прочности и твердостью по Бринеллю НВ наблюдается следующая связь: для сталей - σ  = 0,34 НВ; для медных сплавов - σ

= 0,34 НВ; для медных сплавов - σ  = 0,34 НВ; для алюминиевых сплавов - σ

= 0,34 НВ; для алюминиевых сплавов - σ  = 0,34 НВ.

= 0,34 НВ.

Рис.1.15. Определение твердости по Бринеллю (а), Роквеллу (б) и Виккерсу (в)

Определение твёрдости по Роквеллу заключается во вдавливании наконечника с алмазным конусом (угол у вершины 120  С - шкалы А и С) или со стальным шариком (D = 1,5875 мм - шкала В) в образец под действием последовательно прилагаемых предварительной F

С - шкалы А и С) или со стальным шариком (D = 1,5875 мм - шкала В) в образец под действием последовательно прилагаемых предварительной F  и основной F

и основной F  нагрузок. Измеряется остаточное увеличение е глубины внедрения наконечника после снятия основной нагрузки и сохранения предварительной в единицах измерения 0,002 мм (схема на рис.1.15б).

нагрузок. Измеряется остаточное увеличение е глубины внедрения наконечника после снятия основной нагрузки и сохранения предварительной в единицах измерения 0,002 мм (схема на рис.1.15б).

Твёрдость выражается формулами:

HRC (HRA) = 100 - е; HRB = 130 - е,

где е = (h - h  )/0,002; h

)/0,002; h  - глубина вдавливания под действием силы F

- глубина вдавливания под действием силы F  ; h - остаточная глубина после снятия F

; h - остаточная глубина после снятия F  . Выбор индентора, шкалы и нагрузок F

. Выбор индентора, шкалы и нагрузок F  и F

и F  определяется твёрдостью материала. Твёрдость по Роквеллу обозначается цифрами, характеризующими ее величину и буквами НR с указанием шкалы. Например, 61HRC (твердость 61 по шкале С, индентор – алмазный конус). Точного перевода HR в НВ или в

определяется твёрдостью материала. Твёрдость по Роквеллу обозначается цифрами, характеризующими ее величину и буквами НR с указанием шкалы. Например, 61HRC (твердость 61 по шкале С, индентор – алмазный конус). Точного перевода HR в НВ или в  нет.

нет.

Твёрдость по Виккерсу (рис.1.15 в) определяется при вдавливании алмазного индентора, имеющего форму правильной 4-хгранной пирамиды, в образец под действием нагрузки F (Н) и измерении средней величины диагоналей d (мм) оставшегося отпечатка: HV = 0,189 F/d  . Метод используется для определения твёрдости тонколистовых деталей, пленок и слоёв.

. Метод используется для определения твёрдости тонколистовых деталей, пленок и слоёв.

Дата добавления: 2015-06-17; просмотров: 1702;