Способы магнитопорошкового контроля

Магнитопорошковый метод контроля основан на обнаружении магнитных полей рассеяния, образованных дефектами, с помощью ферромагнитных частиц.

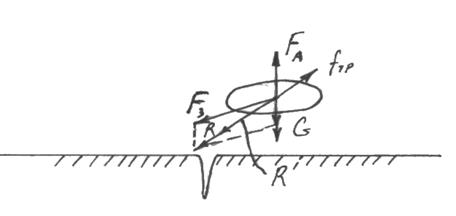

Перемещение уединённой частицы магнитного порошка, находящейся в окрестностях дефекта, происходит под влиянием равнодействующей затягивающей пондеромоторной силы, силы тяжести частицы, архимедовой выталкивающей силы и силы трения. Эта, равнодействующая сила изображена на рисунке.

где  - магнитная постоянная;

- магнитная постоянная;

- магнитная восприимчивость частицы;

- магнитная восприимчивость частицы;

- её объём;

- её объём;

Н- напряжённость магнитного поля;

- градиент напряжённости магнитного поля.

- градиент напряжённости магнитного поля.

В присутствии магнитного поля отдельные частицы магнитного порошка образуют цепочки или конгломераты. В этом случае действуют магнитные силы со стороны других частиц и силы электростатического отталкивания, обусловленные наличием в магнитной суспензии поверхностно-активных веществ.

В формировании индикаторных рисунков дефектов участвуют в основном как одиночные частицы порошка так, так и короткие цепочки. Длинные цепочки создают общий фон в зоне структурной неоднородности металла, грубой обработки поверхности и т.д.

Чтобы в магнитной суспензии вследствие автокоагуляции не образовывалось большого количества длинных цепочек ферромагнитных частиц, магнитную суспензию периодически пропускают через размагничивающий соленоид.

Области применения.

Основная область применения магнитопорошковой дефектоскопии – полуфабрикаты, отливки, прокат, заготовки, детали бывшие в эксплуатации, сварные швы. Выявляемые дефекты: трещины, включения, расслоения, несплавления, пористость и т.д.

Магнитопорошковый метод контроля включает следующие технологические операции: подготовка к контролю, намагничивание объекта, нанесение дефектоскопического материала на объект контроля, осмотр контролируемой поверхности и регистрация индикаторных рисунков дефектов, оценку результатов контроля и размагничивание объекта.

Подготовка к контролю должна включать подготовку объекта к операциям контроля, проверку работоспособности дефектоскопов, проверку качества дефектоскопических материалов.

При подготовке объекта с контролируемой поверхности необходимо удалить продукты коррозии, остатки окалины, масляные загрязнения, а при необходимости и следы лакокрасочных покрытий. Если намагничивание производят циркулярно путём пропускания тока через объект, то места касания электроконтактов с поверхностью объекта контроля должны быть тщательно очищены.

Проверку работоспособности дефектоскопов и качества дефектоскопических материалов осуществляют при помощи стандартных образцов предприятий специально изготовленных или отобранных из числа забракованных деталей с дефектами, размеры которых соответствуют принятому условному уровню чувствительности.

При МПД применяют способ остаточной намагниченности (СОН) и способ прил. поля (СПП).

При контроле СОН объект предварительно намагничивает, а затем после снятия намагничивающего поля на его поверхность наносят дефектоскопический материал. Промежуток времени между указанными операциями не должен превышать часа.

При контроле СПП операции намагничивания объекта контроля и нанесения дефектоскопического материала выполняют одновременно.

При выборе способа МПК руководствуются следующим:

1) Контроль в приложенном поле позволяет достичь, как правило, более высокой чувствительности, вследствие, более высокой индукции в объекте (за исключением случаев контроля деталей с выраженной текстурой, когда магнитный порошок осаждается по волокнам металла, а также объектов с грубой обработкой поверхности).

Способ контроля на остаточной намагниченности более прост и удобен в осуществлении, а именно, возможность установки детали в любое удобное положение, возможность нанесения суспензии как путём полива, так и путём погружения в ванну с суспензией, простоту расшифровки результатов контроля (в меньшей степени частицы порошка осаждаются по рискам, наклёпу, в местах грубой обработки поверхности и т.д.).

При контроле СОН меньше вероятность прижогов в местах контакта электродов с деталью, поэтому в равных условиях нужно отдавать предпочтение СОН.

СОН применяют, если выполняются одновременно все условия:

1) материал объекта контроля имеет коэрцитивную силу более 1000А/м;

2) остаточную индукцию – не менее 0,5 Тл;

3) если при этом достигается требуемый условный уровень чувствительности;

4) если толщина немагнитного покрытия на поверхности объекта не превышает 30 мкм.

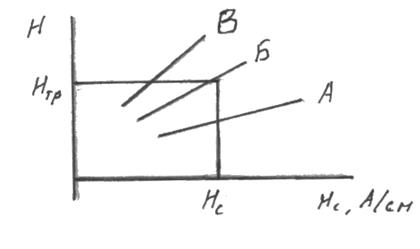

Возможность достижения требуемого условного уровня чувствительности определяется по графикам:

С этой целью восстанавливают перпендикуляры из точек осей координат, соответствующих  и

и  материала объекта контроля. Если точка их пересечения лежит на кривой или выше кривой требуемого условного уровня чувствительности, то этот условный уровень чувствительности достижим.

материала объекта контроля. Если точка их пересечения лежит на кривой или выше кривой требуемого условного уровня чувствительности, то этот условный уровень чувствительности достижим.

В нашем случае достижимы уровни чувствительности Б и В.

Если установлено, что деталь можно контролировать СОН, то по таблицам определяют режим, при котором объект намагничивается до технического насыщения (напряжённость поля, необходимая для получения  ).

).

Если не выполняется хотя бы одно из перечисленных выше условий, то контроль производят СПП.

Контроль СПП производят также в следующих случаях:

1) контролируемая деталь имеет сложную форму или малое удлинение (отношение l к d < 3-5);

2) деталь контролируют с целью обнаружения подповерхностных дефектов, расположенных на глубине более 0,01 мм или дефектов, находящихся под слоем немагн покрытия толщиной более 30 мкм;

3) мощность дефектоскопа недостаточна для намагничивания всей детали вследствие больших её размеров;

4) если контролируют небольшие участки крупногабаритного объекта с помощью переносных электромагнитов или постоянных магнитов.

Режим намагничивания при контроле СПП определяют по графикам в зависимости от коэрцитивной силы материала объекта контроля и условного уровня чувствительности.

Если на поверхности контролируемого объекта имеется немагнитное покрытие толщиной более 20 мкм, то режим намагничивания следует увеличить в k раз в соответствии с графиком:

Дата добавления: 2015-06-12; просмотров: 1650;