Способы обработки металлов давлением

К основным способам обработки металлов давлением относятся:

- калибровка отверстий шариком и оправкой;

- раскатка;

- обработка поверхностей гладкими роликами;

- выдавливание;

- накатывание рифлений;

- накатывание зубчатых колёс;

- наклёпывание поверхностей шариками;

- дробеструйный наклёп.

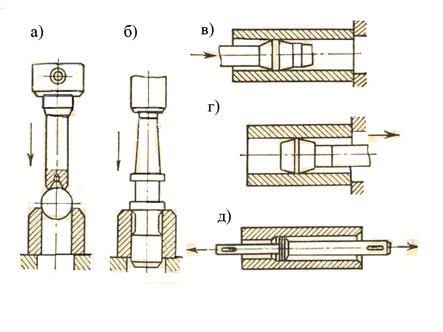

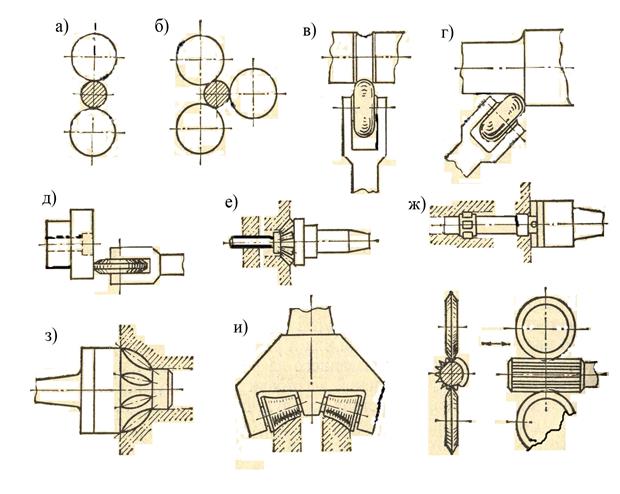

Калибровка шариком и оправкой (рис. 19.1) подвергают гладкие цилиндрические отверстия, а также отверстия с фасонным поперечным сечением. Короткие отверстия калибруют на прессах, проталкивая шарик или гладкую оправку через обрабатываемое отверстие (рис. 19.1 а, б, в). При калибровке возникает пластическая деформация металла, в результате которой незначительно увеличивается диаметр обрабатываемого отверстия, а также повышается твёрдость обрабатываемой поверхности.

Рис. 19.1. Способы калибровки шариком и оправкой:

а) шариком; б) оправкой; в) фасонной оправкой; г) оп-

равкой, перемещаемой протяжным станком; д) оп-

равкой, совершающей возвратно-поступательное

движение

Длинные отверстия калибруют оправкой на протяжном станке (рис. 19.1. г).

Если оправке придать вращательное или возвратно-поступательное движение, то можно калибровать участки отверстия, имеющие винтовую форму или глухие отверстия (рис. 19.1 д).

Калибровка повышает точность диаметра отверстия на 30…50 %, а также исправляет геометрию отверстия в продольном и поперечном направлениях.

Отверстие перед калибровкой растачивается или развёртывается.

Используемые для калибровки шарики имеют существенные преимущества перед оправками, из-за более высокой продолжительности использования.

Формообразование деталей методом обжатия или вытягивания заготовок обладает значительными преимуществами перед токарной и щлифовальной обработками, позволяет увеличить производительность обработки в 5…6 раз, сэкономить обрабатываемый материал и увеличить качество обработанной поверхности (рис. 19.2).

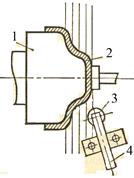

Рис. 19.2. Приспособление для обжатия и вытягивания

профиля заготовки

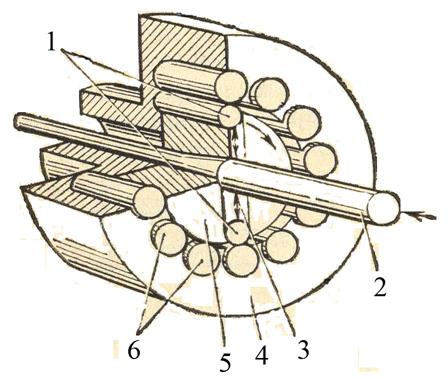

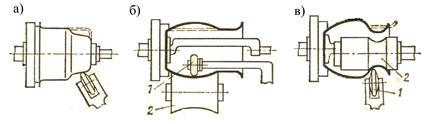

Раскатка внутренних поверхностей рассмотрена на примере обработки муфты стартёра (бендикс) автомобиля (рис. 19.3).

На внутренней поверхности этой детали имеется участок с эвольвентными спиральными шлицами, участок с калиброванным отверстием под подшипник и участок с четырьмя профильными впадинами.

Метод обработки раскаткой состоит в том, что внутрь полой заготовки

вводят оправку соответствующей формы, после чего заготовку обжимают бы-

стровибрирующими профильными кулачками (рис.19.4).

Рис. 19.3. Муфта стартера автомобиля

Рис. 19.4. Схемы элементов технологии раскатки:

а) оправка; б) схема устройства кулачков

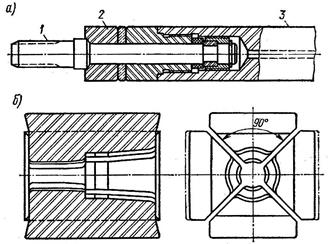

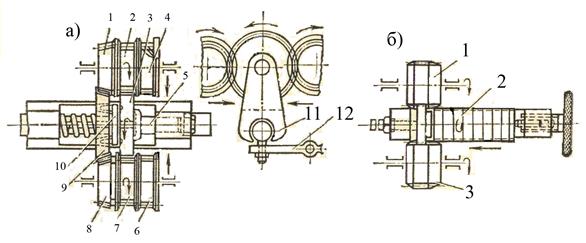

Обработка поверхностей гладкими роликами заключается в прижатии вращающихся роликов к обрабатываемой поверхности и снятии ими микронеровностей с одновременным наклёпом обрабатываемой поверхности (рис. 19.5).

При обкатывании роликами наружных поверхностей их диаметр уменьшается, а при раскатывании отверстий – увеличивается. Поверхности жёстких деталей обрабатываются односторонними роликовыми оправками, а менее жёстких – многороликовыми устройствами, которые уравновешивают действующие силы давления.

Обработку роликами выполняют на универсальных станках. Основное условие получения заданной точности и шероховатости – создание соответствующего давления на ролик, изготовленный из износостойкого материала с высокой твёрдостью. Так, при ширине рабочей части ролика 3 мм и диаметре ролика не более 100 мм, усилие на ролик колеблется от 0,5 до 2,0 кН.

В качестве материала для ролика используются инструментальные углеродистые стали типа ХВГ, 5ХНМ и др., закалённые до  58 – 65.

58 – 65.

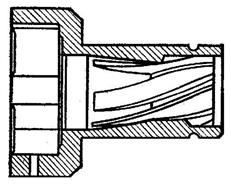

Выдавливание используется для изготовления фасонных деталей из листового материала (рис. 19.6).

При выдавливании металл подвергается сильному наклёпу, поэтому гото-

вые детали необходимо подвергать отжигу. Поверхность выдаленной детали

Рис. 19.5. Обработка поверхностей гладкими роликами:

а, б) многороликовое обкатывание цилиндрических поверхностей;

в, г) обкатывание канавки и галтели; е, з) многороликовое раска-

тывание сферических и конических поверхностей; ж) раскатыва-

ние отверстия; и) обкатывание наружной сферической поверхно-

сти; к) обкатывание дна шлицев

может иметь следы инструмента и обладает шероховатость  = 2,50 – 1,25 мкм. Для уменьшения шероховатости обработанную поверхность подвергают шабрению, снимая 0,05 – 0,10 мм.

= 2,50 – 1,25 мкм. Для уменьшения шероховатости обработанную поверхность подвергают шабрению, снимая 0,05 – 0,10 мм.

Накатывание зубчатых колёс повышает производительность труда в 15 –

|

|

| 1) | 2) |

Рис. 19.6. Схемы обработки выдавливанием:

1) обработка давильником с шаровой головкой;

2) обработка на давильных станках

20 раз (рис. 19.7).

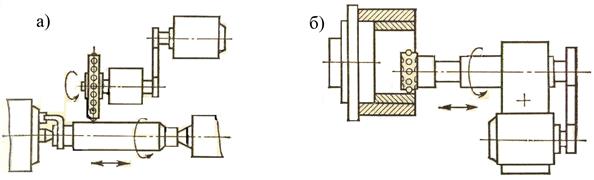

Рис. 19.7. Схема накатывания зубчатых колёс

Наклёпывание поверхностей шариками (рис. 19.8) производится в крупносерийном производстве высокоточных деталей (2 – 3 квалитеты).

Рис. 19.8. Наклёпывание поверхностей шариками

Дата добавления: 2015-04-07; просмотров: 2878;