Технические данные

-диапазон измерения: твёрдые тела — 0.1...65 См/м, жидкости — 0.01...10 См/м;

-максимальная погрешность: 3%;

-диаметр зоны измерения: 5 мм;

-время автономной работы от аккумуляторов: 30 часов;

-диапазон рабочих температур: -5...+45o C;

-габариты: 150х80х32 мм.

Рабочие частоты приборов приблизительно соответствуют рабочим частотам предшествующих приборов для соответствующего диапазона, охватывающего жарапрочные и титановые сплавы. Для повышения чувствительности рабочая частота в приборе ИЭ – транзистор для этого диапазона выбрана равной 250 кГц , в то время как у прибора ИЭ–1 она равна 500 кГц.

Рис. 4.9.2

Переменное напряжение высокой частоты, вырабатывается генератором, после усиления подается на измерительный мост. Выпрамленное напряжение разбаланса подается на усилитель постоянного тока и далее на выход указателя –индикатор. Индуктивность одного из колебательных контуров является датчиком, индуктивность другого – компенсатором, с помощью которого производится балансировка моста (органом настройки является переменный конденсатор). При установке стрелки шкалы на отметку, соответствующую измеряемой электропроводности, индикатор показывает нулевое значение тока.

В случае несоответствия показания шкалы прибора и измеряемой электропроводности стрелка индикатора отклоняется, причем угол отклонения стрелки индикатора показывает, в какю сторону должна быть сдвинута стрелка на шкале прибора для отсчета истинного значения электропроводности.

Работа на приборе сводится к установке датчика на испытуемую деталь и настройке схемы с помощью переменного конденсатора по нулевому показанию индикатора.

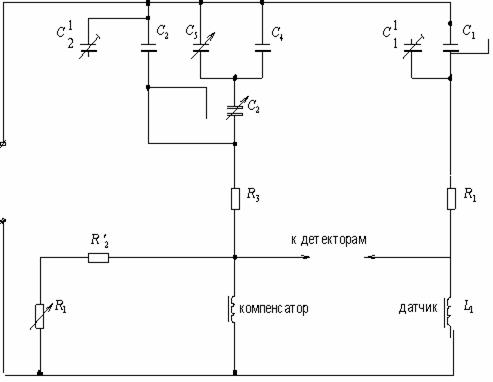

Рис. 4.9.3. Измерительная часть схемы прибора ИЭ –Т 47

Так как требуется стабилизировать три различные частоты, то кварц соответствуют его 1, 3, 5, гармоникам. включен в цепь положительной обратной

В приборе предусмотрена частичная отстройка от влияния зазора. Для уяснения принципа действия рассмотрим подробнее измерительную часть схемы прибора (рис.4.9.3) для одной частоты.

Она состоит из двух цепей компенсатора и датчика, представляющих собой последовательные резонансные контуры. В электрическом отношении цепи идентичны.

Последовательный колебательный контур образовав включенными параллельно емкостями С1 и С2 активным сопротивлением R1 и индуктивностью датчика L1.

С помощью емкостей С1 и С 2 датчик настраивается так, чтобы собственная частота измерительной цепи была несколько ниже рабочей частоты прибора. Ввиду того, что датчик устанавливается на металл, и контур вносится дополнительно индуктивное сопротивления.

Увеличение электропроводности контролируемого металла увеличивает вносимое индуктивное сопротивление, в результате чего собственная частота контура датчика увеличивается и напряжение на нем растет.

Отстройка от влияния зазора производится выбором рабочей точки на резонансной кривой датчика. Датчик настроен так, что при его отводе происходит ослабление связи между ним и контролируемым изделием, и следовательно, уменьшение кажущегося индуктивного и активного сопротивлений. Собственная частота контура датчика сдвигается в сторону от частоты питающего тока и напряжения на нем также должно уменьшатся.

Однако одновременно возрастает добротность контура (уменьшаются потери) и напряжение на контура стремится возрасти.

Легко представить, что при определенных условиях рабочая точка на резонансной кривой остается на том же уровне и не вызывает изменения напряжение на контуре. Понятно, что такая отстройка является лишь частичной, так как напряжение зависит от добротности почти линейно и изменяется по закону косинуса за счет вносимого индуктивного сопротивления.

Прибор укомплектован набором сменных датчиков.

Рассмотрим некоторые типовые конструкции накладных ВТП для ручного контроля. Основной элемент ВТП – катушки, обычно размещаемые на каркасе и Шкала–лимб прибора ИЭ-Т проградуирована в м/Ом·мм 2, установлена на ручке переменного конденсатора в компенсационной цепи. К приборам прикладывается два или три образца с известной электропроводностью для проверки градуировки шкалы. Для проверки шкалы датчик прибора устанавливают на образец с наибольшей электропроводностью, шкалу прибора ставят на деление с той же величиной электропроводности и ручкой «Верхний предел»

Выводят стрелку микроамперметра на нуль. Ту же операцию повторяют и на нижнем пределе.

Во время работы необходимо периодически проверять градуировку шкалы прибора.

Испытаниями с помощью приборов ИЭ подвергаются не только образцы, но и полуфабрикаты и готовые изделия из немагнитных сплавов, а также литье, если степень частоты обработки контролируемой поверхности не ниже 5 класса Метод не требует специальной предварительной обработки поверхности , детали можно проверять даже под слоем краски, лака, эмали, смазки, оксидной пленки, т. е. Под слоем не электропроводящего покрытия толщиной до 150 - 200 мкм. От влияния небольших колебаний зазора или толщины покрытия можно отстроиться с помощью переменного конденсатора в измерительной цепи, ручка котрого выведена под «шлиц» на лицевой панели приборов.

При отстройке от «зазора» датчик устанавливают на контролируемой участок без покрытия, а затем – на диэлектрические прокладки толщиной 100, 200, и 300 мкм.

Изменяя емкость конденсатора, добиваются такого положения, при котором стрелка микроамперметра не отклонялась бы в об- ратную сторону при отводе датчика от металла.

При контроле тонких деталей на показания прибора влияет толщина стенок. В этом случае возможен лишь сравнительный (относительный ) способ контроля. При относительном методе контроля важно, чтобы такие сильно влияющие на показания факторы, как толщина стенок и кривизна поверхности, оставались постоянными.

Для точных измерений электропроводности температура воздуха в помещении, где производится контроль, не должна изменяться , а резкие воздушные потоки должны отсутствовать.

Влияние изменений температуры окружающей среды можно уменьшить, если эталоны градуировки приборов и контролируемая деталь будут иметь один и тот же температурный коэффициент.

Чтобы уменьшить погрешности прибора и градуировки, применяют набор эталонных образцов с разницей в 0,5 – 1 м/ Ом·мм.2 .

Прибор ИЭ – Т нет необходимости прогревать практически он сразу готов к работе.

В том случае, когда требуется повышенная точность, следует «прогреть» прибор в течении 20 мин..

Перед началом измерений необходимо проверить правильность напряжения источника питания, контроль которого осуществляется по стрелочному индикатору. Переключатель пределов ставится в первое положение после «Выключено», при этом стрелка индикатора должна отклонятся вправо до красной отметки на шкале индикатора. Если стрелка не доходит до этой отметки, необходимо заменить батареи питания.

При нормальном напряжении источника питания переключатель устанавливают на диапазон электропроводности испытуемого сплава и вразъем на конце кабеля вставляют соответствующий датчик. По прилагаемым к прибору эталонным образцам проверяют настройку.

В случае если испытуемый образец не укладывается в шкалу установленного поддиапазона, следует перейти на другой поддиапазон. Если стрелка индикатора не выходит из правого крайнего положения, переключатель следует установить на диапазон с большими значением электропроводности; если она находится в левом крайнем положении, следует перевести переключатель на диапазон для измерения меньших электросопротивлений.

При переходе на новый поддиапазон следует заново провести настройку прибора по эталлоным образцам, значение электропроводности которых указано на шкале.

Перед контролем материала с неизвестной элетропроводностью следует сначала определить, в каком из измеряемых поддиапазонов электропроводности он находится, а затем точно настроить нужный диапазон прибора по эталонам.

При длительной эксплуатации прибора следует проверять шкалу по эталонным образцам через каждые 30 мин. В тех случаях, когда требуется сравнивать различные изделия или участки изделия между собой без необходимости определения истинного значения электропроводности, точная настройка прибора эталоном не обязательна.

Вихретоковый измеритель удельной электрической проводимости

ВЭ – 2002 - для измерения удельной электрической проводимости на поверхности твердых тел или в объеме жидкости.

Основные особенности:

· подавление влияния зазора;

· автоматическая настройка, не требующая контрольных образцов;

· цифровая индикация текущего, минимального и максимального результатов измерений;

· документирование результатов измерений и их статистическая обработка при подключении к ПК;

· сигнализация о выходе за заданные пределы;

· измерения в труднодоступных местах;

· оценка свойств материалов, кореллирующих с удельной электрической проводимостью.

Технические данные:

· диапазон измерения: твердые тела – 0.1 ...65 См/м, жидкости – 0.01...10 См/м;

· максимальная погрешность: 3%;

· диаметр зоны измерения : 5мм;

· время автономной работы от аккумулятора: 30 часов;

· диапазон рабочих температур : -5 ...+ 45о С;

· габариты: 150 x 80 x 32.(Немагнитные материалы).

В металловедении электропроводность с давних пор рассматривалась как ценное вспомогательное средство для изучения состава и свойств материалов. Но методы измерения электропроводности требовали много времени и были связаны с изготовлением образцов определенной формы.

При использовании индукционных испытателей электропроводности типа ИЭ-Т для измерения электропроводности немагнитных материалов достаточно приложить датчик к поверхности контролируемого объекта.

Такой метод измерения электропроводности не требует изготовления специальных образцов, не разрушает контролируемой поверхности и дает возможность в течение нескольких секунд измерить ее на любом участке детали.

Общие положения. Порядок проведения измерений

Настоящая работа ставила цель:

-исследовать возможность неразрушающего 100% определения пределов разброса параметра электропроводности Δσ тестовых образцов, у которого

µотн =1 из алюминиевого сплава АК-4 в зависимости от влияния химического состава;

- разработать индукционный датчик прибора с увеличением пределов измерений немагнитных металлов с электропроводностью от 12 до

65 м/ ом·мм²

Измерение электропроводности немагнитных и цветных сплавов по электрофизическому параметру - электропроводность является из наиболее как структурно чувствительной так и чувствительности к их легирующим компонентам т.е. к химическому составу.

Электронная схема прибора ИЭ – Т подключена к индукционному датчику в котором использовалась разработка дипломника. в частности был разработан индуктор в катушке которого применялся ферритовый стержень , на который были намотаны обмотки возбуждения и обмотки измерения количество обмоток определялось эмпирическим методом до максимальных показаний прибора так как рассчитать теоретически количество обмоток проблематично (см. теоретическую часть раздела лит. обзора).

Принципиальное построение схемы испытателя электропроводности ИЭ –Т не отличается от предыдущих аналогов. Здесь сохранены те-же функциональные узлы, однако часть из них выполнена по другим электронным схемам, что объясняется необходимостью:

1) Работа трех первых каскадов-генераторов, усилителя и измерительного узла на трех разных частотах.

2) Применением во всех каскадах прибора полупроводниковых элементов.

3) Питанием прибора от автономного источника и связанного с этим повышения КПД схемы.

Для повышения чувствительности индукционного датчика к наличию примеси в составе алюминиевого сплава АК-4 использовали двух катушечный накладной индукционный датчик – дифференциальный.

На контроль выборочно подавалась тестовая деталь из алюминиевого сплава АК-4 и после штамповки.

Измерения проводились с помощью прибора ИЭ-Т на плоских участках деталей не менее 20 х 20 мм.

Необходимые требования к образцам

На измеряемых участках не допускаются наличие масла, нагара, грубых рисок и др.

Измерения могут подвергаться детали ,температура которых находится в пределах 20°±10С.

Порядок проведения замеров

1. Подготовить прибор ИЭ-Т к работе в соответствии с заводской инструкцией по эксплуатации.

2. Установить индукционный датчик на плоский участок контрольного известного образца в нашем случае АК – 4.

3. Определить пределы измерения электропроводности, данные которых высветятся на табло прибора.

4. Привести в контакт торцовую поверхность измерителя датчика тестового образца с усилием не более 50гр . Нажать на кнопку на корпусе измерителя.

5. После нажатия на кнопку измерителя на табло прибора измерителя высветятся показания электропроводности контролируемого цветного сплава АК – 4.

6. Сравнить показания эталонного образца с тестовым.

7. По совпадению пределов величин электропроводности можно идентифицировать тестовый металл как аналог алюминиевого сплава АК-4.

Для немагнитных и цветных сплавов электропроводность является одной из наиболее физической и чувствительной к структуре и химическому составу сплава. Это позволяет использовать электропроводность цветных сплавов как характеристику их химического состава.

Эти измерения проводились наиболее детально и сплавы изучались по параметрам электропроводности с учетом его химического состава.

Дата добавления: 2015-06-10; просмотров: 934;