Грохочение

Грохочение – процесс разделения зернистых материалов по крупности на просеивающих поверхностях с калиброванными отверстиями.

Зерна (куски) материала, размер которых больше размера отверстий сита, остаются при просеивании на сите, а зерна меньших размеров проваливаются через отверстия.

Материал, поступающий на грохочение, называется исходным, остающийся на сите – надрешетным (верхним) продуктом, проваливающийся через отверстия сита – подрешетным (нижним) продуктом.

Процесс грохочения характеризуется эффективностью - выраженным в процентах или в долях единицы отношением массы подрешетного продукта к массе нижнего класса в исходном материале. Эффективность грохочения можно также определить как извлечение нижнего класса в подрешетный продукт. Пусть отгрохачивается Q тонн руды, содержащей a процентов мелочи (зерен мельче, чем отверстие грохота), при этом получается С тонн подрешетного продукта, содержащего b процентов мелочи, и Т тонн надрешетного продукта, содержащего J процентов мелочи. Тогда по определению

E =  100, или E =

100, или E =  104.

104.

Эффективность грохочения определяется следующими факторами: гранулометрическим составом исходного материала, его влажностью, углом наклона грохота, амплитудой и частотой колебания грохота. по крупности выделяют три вида зерен: 1) легкие, размер которых меньше, чем отверстие грохота (d < 0,75l), такие зерна легко отгрохачиваются и не снижают эффективность; 2) трудные, размер которых близок отверстию грохота (d @ l), такие зерна могут застревать в отверстиях, резко снижая эффективность; 3) затрудняющие, размер которых чуть больше отверстия грохота (d = 1¸1,5l), такие зерна скапливаются на поверхности решета грохота, снижая эффективность грохочения. Таким образом, чем больше в материале трудных и затрудняющих зерен, тем ниже эффективность грохочения.

Рабочими поверхностями грохотов могут быть колосниковые решетки, набранные из параллельных брусьев (круглые, квадратные, ромбические, в виде рельсов и т.д.), стальные решета со штампованными или сверлеными отверстиями, плетеные сетки из стальной или латунной проволоки, резиновые маты со штампованными отверстиями, сита из синтетических материалов (полиуретан, капролакс и др.).

Рис.I.1. Грохот колосниковый неподвижный 1 - стяжной болт; 2 - колосник; 3 - распорная трубка

|

Основными типами промышленных грохотов являются: колосниковые, валковые, дуговые, барабанные, вибрационные.

Колосниковые грохоты, устанавливаемые под углом к горизонту, представляют собой решетки, собранные из колосников. Материал, загружаемый на верхний конец решетки, движется по ней под действием силы тяжести. При этом мелочь проваливается через щели решетки, а крупный класс сходит в нижнем конце (рис.I.1). Эти грохоты применяют, в основном, для крупного грохочения руд. Размер щели между колосниками – не меньше 50 мм, в редких случаях 25-30 мм. Угол наклона решетки зависит от физических свойств грохотимого материала. По практическим данным, угол наклона составляет для руд 40-45°, для углей 30-35°. При переработке влажных материалов угол наклона грохота увеличивают на 5-10°. Эффективость грохочения колосниковых грохотов невысокая, она составляет около 70 %.

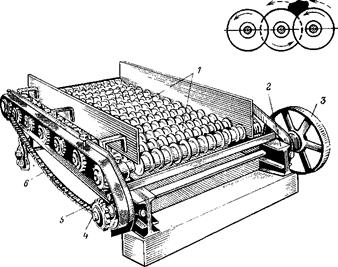

Валковый грохот (рис.I.2) представляет собой наклонную площадку, набранную из горизонтальных параллельных осей, которые свободно вращаются в подшипниках. На каждую ось надет ряд металлических дисков (валков), которые располагаются в шахматном порядке. На верхний край грохота подается исходный материал и под действием силы тяжести скатывается по каткам вниз, при этом мелкий материал проваливается сквозь промежутки между валками. Такие грохоты применяют для грохочения сравнительно легких и хрупких материалов, например для крупного грохочения углей. Эффективность их грохочения несколько выше, чем у колосниковых, и составляет около 75 %.

Рис.I.2. Грохот валковый 1 – главный вал; 2 – звездочка; 3 – цепная передача; 4 – валки; 5 – рама; 6 – привод

|

Дуговые грохоты широко используют для мокрого грохочения тонких продуктов. Рабочая поверхность - изогнутая в виде дуги плоскость, которая набрана из поперечной колосниковой решетки. На верхний край дуги подается исходный материал в виде пульпы. Мелкие зерна вместе с водой разгружаются через сито в разгрузочную коробку, а крупные - в конце дугового сита. Поскольку пульпа движется по дуге, возникающая центробежная сила повышает эффективность грохочения, она может достигать 90 %. Дуговые грохоты применяют при ширине щелей от 0,25 до 3 мм.

Барабанные грохоты в зависимости от формы барабана могут быть цилиндрическими или коническими. Боковая поверхность барабана, образованная перфорированными стальными листами или сеткой, служит просеивающей поверхностью грохота. Ось цилиндрического барабана наклонена к горизонту под углом 4-7°, а ось конического барабана горизонтальна. Исходный материал загружают внутрь барабана на верхнем конце, и вследствие вращения и наклона он продвигается вдоль оси барабана. Мелкий материал проваливается через отверстия, крупный – удаляется из барабана на нижнем конце (рис.I.3). Диаметр барабана колеблется от 500 до 3000 мм; длина – от 2000 до 9000 мм.

Рис.I.3. Грохот барабанный со спиральными колосниками 1 - электродвигатель; 2 - питающая воронка; 3 - колосники; 4 - опорный бандаж; 5 - приводной ролик

|

Вибрационные грохоты являются самыми распространенными в горно-добывающей промышленности. Главной их особенностью является наличие вибрационного устройства, которое сообщает грохоту гармонические колебания (вибрации), необходимые для процесса грохочения. По конструкции вибрационные устройства разнообразны, но по характеру колебаний все вибрационные грохоты можно разбить на две большие группы: 1) с прямолинейными качаниями короба; 2) с круговыми качаниями. В первой группе наибольшее распространение получили самобалансные грохоты.

Рис.I.4. Схема самобалансного грохота с зубчатой передачей между валами дебаланса 1 - вибровозбудитель; 2 - короб; 3 - сито; 4 - опорные пружины

|

Самобалансные грохоты (рис.I.4) имеют приводной механизм в виде двухвального вибровозбудителя. Прямолинейные гармонические колебания короба грохота генерируются силой инерции двух противоположно вращающихся дебалансовых грузов. Короб с ситом, закрепленный на вертикальных упругих опорах, под действием вибровозбудителя совершает прямолинейные колебания по стрелке А под углом e к плоскости сита.

Ко второй группе относятся, например, инерционные грохоты, которые изготавливаются в подвесном или в опорном исполнении. Предпочтение отдается опорным грохотам как более надежным в работе. Вибрационные грохоты характеризуются высокой производительностью и значительной эффективностью (75-85 %) грохочения, поэтому являются самыми распространенными

Дата добавления: 2015-05-26; просмотров: 1734;