Лекция 4.

ТЕХНОЛОГИЯ УСТРОЙСТВА ФУНДАМЕНТОВ

Технология устройства фундаментов. Общие положения

Виды ленточных фундаментов и технология их устройства

3. Конструкции забивных свай и шпунта

Технология устройства фундаментов. Общие положения

Промышленные здания и сооружения передают нагрузку от своей массы, включая полезную нагрузку, через фундаменты на грунтовое основание. Исходя из несущей способности основания и действующей на него нагрузки, конструктивное решение фундаментов может быть различным.

Для большинства малоэтажных гражданских и промышленных зданий подходят ленточные фундаменты. Ленточные фундаменты относятся к фундаментам мелкого заложения, передающим нагрузку на грунты основания, преимущественно через подошву. Такие фундаменты возводят в открытых котлованах. По условиям изготовления их подразделяют на монолитные, сооружаемые непосредственно в котловане, и сборные, монтируемые из элементов заводского изготовления.

Ленточные фундаменты используют для передачи нагрузки на основание от стен зданий или ряда колонн. В плане они могут состоять из одинарных и перекрестных лент; первые обычно устраивают под стены, а перекрестные - под сетку колонн. Для одноэтажных зданий, включая промышленные, вместо сплошных фундаментов часто применяют столбчатые, которые через колонны (стойки) воспринимают нагрузку от каркаса здания и через ранд-балки (обвязочные балки) - нагрузки от стенового ограждения.

Значительное заглубление ленточных фундаментов, близкое взаимное расположение несущих стен вынуждают разрабатывать котлованы под всей площадью здания. Обычно разрабатываемый грунт нужно увозить с площадки в отвал и привозить грунт для обратной засыпки пазух.

В грунтах со слабой несущей способностью глубина заложения фундаментов значительно увеличивается, а это заставляет устраивать ленточные фундаменты с развитой опорной частью, что приводит к резкому увеличению расхода бетона.

Переход к строительству многоэтажных зданий привел к увеличению нагрузок на основания, что потребовало найти новое конструктивное решение фундаментов, способных воспринимать повышенные нагрузки или использовать свайные фундаменты. Сваи применяют для устройства фундаментов под различные здания и сооружения, повышения несущей способности слабых грунтов, шпунтовые сваи - для укрепления стенок котлованов от обрушения.

Применение свайных фундаментов вместо сборных ленточных фундаментов позволяет резко сократить объем земляных работ, уменьшить объем монолитного или сборного железобетона на устройство фундаментов и стен подвала, сократить сроки работ и стоимость устройства фундаментов. Свайные фундаменты, в отличие от ленточных, характеризуются меньшими по величине и более равномерными осадками.

Для зданий повышенной этажности, при ослабленных грунтах, разной несущей способности основания под различными частями возводимого сооружения и других техногенных факторах в качестве фундамента устраивают монолитную плиту (сплошной фундамент) под всем сооружением. Фундаментные плиты разрезаются в плане только осадочными швами, плиты обеспечивают жесткость здания и совместную работу фундамента и надземной части сооружения. Сплошные фундаменты резко снижают неравномерность осадки отдельных частей сооружения.

2. Виды ленточных фундаментов и технология их устройства

Монолитные ленточные фундаменты. Ленточные фундаменты под стены устраивают в основном монолитными или из сборных блоков. Монолитные железобетонные ленточные фундаменты выполняют в виде нижней армированной ленты и неармированной или мало армированной фундаментной стены, выше которой устраивают стены здания.

Процесс возведения фундаментов и стен из монолитного железобетона включает разбивку осей фундаментов, устройство опалубки, сборку и установку арматуры и бетонирование. Выбор технологии возведения фундаментов зависит от конструктивных решений фундаментов и самих зданий, а также от имеющегося технологического оборудования и механизмов.

На выбор типа опалубки влияет вид бетонируемых конструкций и их повторяемость. Выбирают опалубку на основе технико-экономических расчетов по возможным вариантам. Определяющие показатели - затраты материалов и труда, себестоимость одного оборота опалубки.

На выбор типа опалубки влияет вид бетонируемых конструкций и их повторяемость. Выбирают опалубку на основе технико-экономических расчетов по возможным вариантам. Определяющие показатели - затраты материалов и труда, себестоимость одного оборота опалубки.

При большой повторяемости фундаментов небольшого объема и простой формы применяют инвентарные металлические блок-формы, устанавливаемые на место краном. Блок-формы могут изготавливаться неразъемными, разъемными, и трансформируемыми; последние изменяют свои размеры и форму путем раздвижки с последующей фиксацией элементов специальными устройствами. В отдельных случаях может применяться стальная инвентарная опалубка из пространственных блоков или крупных щитов, несъемная опалубка из плоских или пространственных железобетонных элементов, мелко- и крупнощитовая опалубка с палубой из водостойкой фанеры.

Монтаж арматуры выполняют укрупненными элементами в виде сеток и пространственных каркасов. Нижнюю арматурную сетку фундамента устанавливают до монтажа опалубки. Для создания защитного слоя бетона устанавливают фиксаторы в шахматном порядке с шагом 1 м. Далее устанавливают арматурные каркасы и закрепляют их с помощью фиксаторов. Временные крепления с каркасов снимают после их приварки к сетке подошвы фундамента. Отдельные стержни сеток и каркасов на месте их установки необходимо соединить на сварке. По завершении опалубочных работ на захватке приступают к установке опалубки.

Опалубку ленточных фундаментов постоянного поперечного сечения собирают в зависимости от высоты фундамента. При высоте 2...2,5 м щиты устанавливают последовательно вертикально, соединяя их между собой на замках, временно раскрепляют инвентарными, подкосами. К ним присоединяют схватки, а затем опалубочные плоскости соединяют стяжками. Щиты второго яруса закрепляют на нижних после рихтовки установленной опалубки и располагают их горизонтально. При высоте ленточного фундамента более 2,5 м конструктивное решение опалубки должно быть предложено в технологической карте.

Щитовая опалубка ленточных фундаментов переменного поперечного сечения может сначала собираться для нижней части фундамента в виде плиты, верхняя часть опалубки может быть установлена до и после бетонирования нижней части фундамента.

Перед укладкой бетонной смеси необходимо тщательно подготовить грунтовое основание. Рыхлые, органические и подобные грунты должны быть удалены, места перекопки грунта следует заполнить уплотненным песком или щебнем,

Для достижения монолитности железобетонных фундаментов бетонирование необходимо вести непрерывно, не допуская образования швов. Бетонную смесь укладывают слоями толщиной 20...30 см, каждый последующий слой укладывают после уплотнения предыдущего и, как правило, до начала его схватывания.

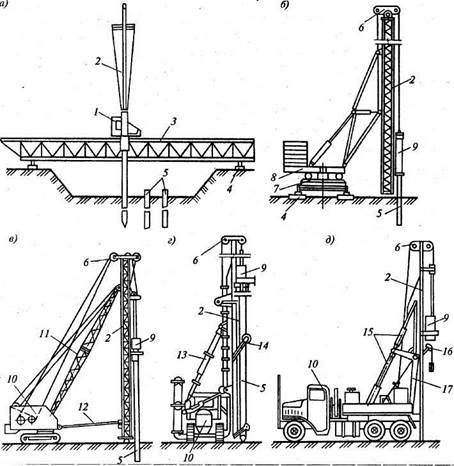

Ленточные фундаменты бетонируют в зависимости от конструктивных особенностей в один, два и три этапа (рис. 4.1).

Одноэтапное послойное бетонирование применяется при устройстве ленточных фундаментов прямоугольного сечения в распор или переменного сечения при площади поперечного сечения менее 3 м2. Ленточные фундаменты со ступенями при площади поперечного сечения более 3 м бетонируют в два этапа: сначала ступени, затем стену. В три этапа бетонируют ленточные фундаменты с подколонниками, применяемые в каркасных зданиях.

Рис. 4.1. Бетонирование ленточных фундаментов:

а - столбчатого при непрерывной подаче бетонной смеси; б - то же, бетонируемого ступенями, в -ступенчатого бетонируемого с использованием виброхобота; г - конструктивное решение фундамента; 1- опалубка фундамента; 2 - бадья с бетонной смесью; 3 - рабочая площадка; 4 - вибратор; 5-бетон; 6 - звеньевой хобот; 7 - продольное армирование; 8 - поперечная арматура, 9 -бетонная подготовка; 10 - уплотненный грунт; 11- оклеечная гидроизоляция

Особенности бетонирования стен подземной части здания зависят от толщины и высоты стен, а также от вида опалубки. Разборно-переставную щитовую опалубку устанавливают в два приема: вначале с одной стороны на всю высоту стены, а после установки арматуры -с другой. При большой высоте и толщине стены опалубку второй стороны устанавливают поярусно в процессе бетонирования. Если опалубку устанавливают на всю высоту стены, то в опалубке предусматривают отверстия для подачи бетонной смеси. Опалубку стен толщиной более 0,5 м можно возводить на всю высоту стены с подачей бетонной смеси сверху с помощью хоботов.

Технология бетонирования стен зависит от конструкции опалубки. Может быть предусмотрена поярусная укладка бетонной смеси на высоту 400...600 мм при высоте яруса наращиваемой опалубки в тех же

пределах. При бетонировании стен в разборно-переставной опалубке высота участков, выполняемых без перерыва, не должна превышать 3 м. При большей высоте участков стен, бетонируемых без рабочих швов, необходимо устанавливать перерывы в бетонировании продолжительностью 40... 120 мин для осадки бетонной смеси и предупреждения образования осадочных трещин.

пределах. При бетонировании стен в разборно-переставной опалубке высота участков, выполняемых без перерыва, не должна превышать 3 м. При большей высоте участков стен, бетонируемых без рабочих швов, необходимо устанавливать перерывы в бетонировании продолжительностью 40... 120 мин для осадки бетонной смеси и предупреждения образования осадочных трещин.

При длине стены более 20 м ее делят на участки по 7... 10 м и на границе участков устанавливают разделительную перегородку.

Ведущим процессом при устройстве фундаментов является бетонирование, поэтому количество рабочих в каждом потоке (установка опалубки, укладка арматуры, бетонирование, разборка опалубки) определяется по ведущему потоку. Необходимо, чтобы работа во всех потоках шла в одном ритме. Для организации поточной работы фундаменты и стены разбивают на захватки, в качестве которых может быть пролет, часть пролета или фундаменты на одной оси.

Сборные ленточные фундаментысостоят из сборных фундаментных подушек, армированных по расчету, выше которых устанавливают блоки стен. Железобетонные фундаментные плиты-подушки и бетонные стеновые блоки унифицированы, номенклатура предусматривает их разделение на четыре группы, каждая из которых отличается воспринимаемой нагрузкой. Для повышения жесткости сооружения, для выравнивания осадок при строительстве на слабых грунтах и в качестве антисейсмических мероприятий сборные фундаменты усиливают армированными швами или железобетонными поясами, устраиваемыми поверх фундаментных подушек или последнего ряда стеновых фундаментных блоков по всему периметру здания на одном уровне.

При песчаных грунтах фундаментные блоки укладывают непосредственно на выровненное основание, при других грунтах - на песчаную подушку толщиной 10 см. Под подошвой фундаментов нельзя оставлять насыпной или разрыхленный грунт, его необходимо удалить и вместо него засыпать песок или щебень. Углубления в грунтовом основании высотой более 10 см заполняют монолитным бетоном. Ширину и длину песчаного основания делают на 20...30 см больше размеров фундамента, чтобы блоки не свисали с песчаной подушки.

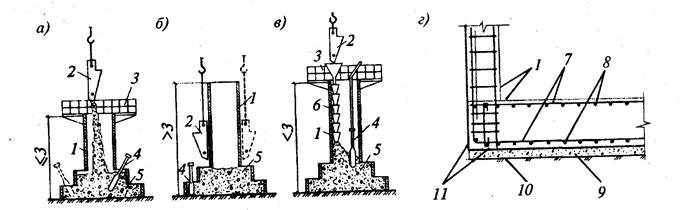

Фундаментные блоки укладывают по схеме их раскладки в соответствии с проектом (рис. 4.2), чтобы обеспечить разрывы для прокладки труб водоснабжения, канализации и других вводов.

Монтаж начинают с установки маячных блоков по углам и в местах пересечения стен. Фундаментный блок подается краном к месту укладки, наводится и опускается на основание, незначительные отклонения от проектного положения устраняют перемещая блок монтажным ломиком при на-тянутых стропах. При этом поверхность основания не должна быть нарушена. Стропы снимают после того, как блок займет правильное положение в плане и по высоте. Разрывы между блоками ленточного фундамента и боковыми пазухами в процессе монтажа заполняют песком или песчаным грунтом и уплотняют.

Рис. 4.2. Монтаж сборных ленточных

фундаментов:

1 - фундаментная подушка; 2 - стеновой блок; 3 — песчаная подготовка; 4 - арматурный пояс; 5 - постель из раствора; 6 - заделка стыка мо-нолитным бетоном; 7 — строповка блока

Рис. 4.2. Монтаж сборных ленточных

фундаментов:

1 - фундаментная подушка; 2 - стеновой блок; 3 — песчаная подготовка; 4 - арматурный пояс; 5 - постель из раствора; 6 - заделка стыка мо-нолитным бетоном; 7 — строповка блока

| При монтаже фундаментов под колонны тщательно контролируют положение устанавливаемых блоков относительно основных осей. С помощью нивелиров контролируют положение блоков по высоте, у блоков стаканного типа проверяют отметку дна стакана, у других -верхней плоскости блока. Монтаж стен подвала (стеновых блоков) начинают после проверки положения уложенных фундаментных блоков (подушек) и устройства гидроизоляции. Если в проекте отсутствуют особые указания, то в качестве изоляции расстилают слой раствора толщиной 2...3 см по очищенной поверхности фундаментов; раствор одновременно служит выравнивающим слоем. |

В соответствии с монтажной схемой на фундаментах размечают положение стеновых блоков первого (нижнего ряда), отмечая места вертикальных швов. Монтаж начинают с установки маячных блоков в углах и местах пересечения стен на расстоянии 20...30 м друг от друга. После установки маячных блоков на уровне их верха натягивают шнур - причалку, по которому устанавливают рядовые блоки.

Последующие ряды блоков монтируют в той же последовательности, размечая раскладку блоков на нижележащем ряду. Первые два ряда блоков устанавливают с уложенных фундаментных блоков, последующие - с инвентарных подмостей. Марка раствора, на котором должны монтироваться блоки, указывается в проекте.

Монтажный кран можно располагать на бровке котлована, тогда в пределах захватки сначала монтируют все фундаментные блоки, а затем блоки стен подвала. Если кран находится в котловане, то фундаменты и стены подвала устанавливают отдельными участками, исхо

дя из того, что монтажный кран не сможет вторично войти в зону, где уже уложены блоки выше уровне земли.

дя из того, что монтажный кран не сможет вторично войти в зону, где уже уложены блоки выше уровне земли.

Рис. 4.3. Схема устройства фундаментной плиты:

1 - границы фундаментной плиты по высоте,

2 - продольная арматура; 3 - то же, поперечная; 4 — оклеенная гидроизоляция; 5 - бетонная подготовка; б - уплотненный грунт

Рис. 4.3. Схема устройства фундаментной плиты:

1 - границы фундаментной плиты по высоте,

2 - продольная арматура; 3 - то же, поперечная; 4 — оклеенная гидроизоляция; 5 - бетонная подготовка; б - уплотненный грунт

| Сплошные фундаменты (монолитная плита) изготовляют из монолитного железобетона, по конструктивному решению они могут быть выполнены в виде гладкой плиты (с устанавливаемыми по необходимости сборными стаканами под колонны), гладкой плиты с монолитными стаканами (рис. 4.3), ребристой плиты и плиты коробчатого сечения. Фундаментные плиты, днища резервуаров, туннелей и т. д. имеют большие площади и характеризуются насыщенным армированием. Толщина таких плит колеблется от 0,2 |

до 2 м. Способы их бетонирования выбирают с учетом размеров в плане, толщины, степени армирования, имеющейся механизации производства работ, реальных объемов поставки бетонной смеси.

Фундаментные плиты армируют сварными сетками в два слоя и более. Арматурные каркасы могут быть образованы разными способами: укладывают горизонтальные сетки и устанавливают поддерживающие каркасы или предварительно объединяют плоские горизонтальные сетки и поддерживающие каркасы в пространственный самонесущий армоблок. Армоблоки устанавливают с зазорами, которые перекрывают одним или двумя рядами плоских горизонтальных сеток, опирающихся на армоблоки.

Массивные фундаментные плиты бетонируют с использованием несъемной железобетонной опалубки, разборно-переставной из унифицированных элементов. Опалубочные панели большой площади, а также арматурные каркасные блоки монтируют с помощью монтажных кранов. Крепление опалубки и каркасов должно быть надежным и выдерживать технологические нагрузки от бетонной смеси, механизмов, машин, рабочих и инвентарных приспособлений. Приготовленная к производству работ опалубка должна быть сдана по акту.

При большой площади плит их разбивают на блоки бетонирования или карты. По краям карт устанавливают деревянную или сетчатую опалубку без разрезки арматуры на границах карт. В качестве наружной и внутренней опалубок наиболее целесообразно использовать стальную сетку из проволоки диаметром 0,7 мм с ячейкой 5x5 см. Такую сетку крепят к арматуре плиты вязальной проволокой или зажимами.

Ширину блоков принимают с учетом условий непрерывности бетонирования и темпа подачи бетонной смеси. В каждом блоке бетонирования необходимо обеспечить зоны работ: приемки и предварительного разравнивания и уплотнения. Необходимая скорость бетонирования определяется из условия, что ранее уложенная порция бетонной смеси перекрывается последующей с соответствующим виброуплотнением до начала схватывания бетона в обеих зонах. Принимаемая скорость бетонирования должна быть обеспечена наличием в достаточном количестве средств уплотнения бетонной смеси.

Если толщина плиты меньше 0,5 м, разбивку плиты на карты и бетонирование ведут так же, как и бетонной подготовки под полы, т. е. бетонируют картами шириной по 3...4 м. При большей толщине плиты разбивают на параллельные карты шириной 5... 10 м, при этом между ними оставляют разделительные полосы шириной 1... 1,5 м.

Фронт бетонирования в пределах карты должен быть минимальным. Карты бетонируют подряд, т. е. одну за другой; для уменьшения суммарной усадки бетон в разделительные полосы укладывают в распор с затвердевшим бетоном готовых карт после снятия опалубки на их границах.

Бетонную смесь с осадкой конуса 2...6 см подают на карты бетононасосами, с помощью бетоноукладчиков, эстакад, а также в бадьях с помощью кранов. В отдельных случаях бетонирование может осуществляться пневмотранспортом, с помощью виброхоботов, ленточными конвейерами и непосредственно из транспортных средств. Подавать смесь необходимо в направлении к ранее уложенному бетону, как бы прижимая новые порции бетона к ранее уложенным. При сосредоточенных объемах работ в массиве и темпе бетонирования 50..100 м3/смену могут быть использованы стационарные бетононасосы Плиты даже предельной толщины бетонируют в один слой. При этом несколько затрудняется виброуплотнение, поскольку внутренние вибраторы требуется погружать в смесь на глубину, в 1,5...2 раза превышающую длину рабочей части. Для виброуплотнения таких конструкций целесообразно применять навесные вибраторы и вибропакеты.

Бетонирование необходимо организовать так, чтобы избежать устройства рабочих швов в пределах одной карты бетонирования.

Бетонирование необходимо организовать так, чтобы избежать устройства рабочих швов в пределах одной карты бетонирования.

Выравнивают бетон плит по маякам, поверхность заглаживают гладилками. В местах примыкания стен, опирания колонн и столбов поверхность бетона оставляют шероховатой.

Работы по устройству монолитных фундаментных плит целесообразно выполнять по поточной организации работ с разбивкой на три ведущих потока: армирование фундаментов, установка опалубки, включая сетчатую на границе зон бетонирования, и непосредственное бетонирование. Работы должны выполняться в одном ритме. Ведущим потоком является бетонирование, поэтому число рабочих в каждом потоке рассчитывают, исходя из обеспечения непрерывной работы бетонщиков.

3. Конструкции забивных свай и шпунта

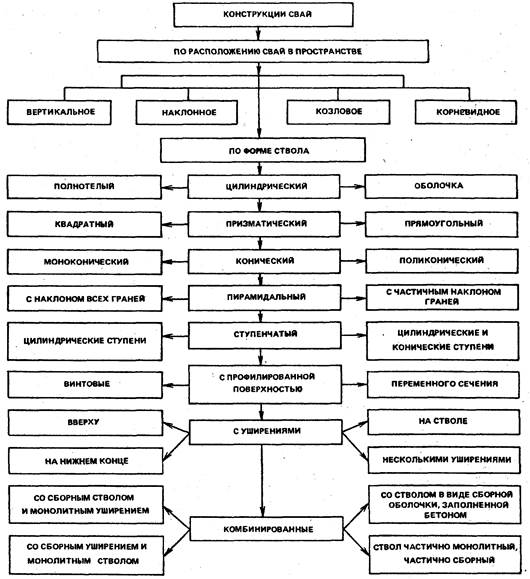

Сваи подразделяют по целому ряду признаков на несколько групп (рис. 4.4):

по материалу - деревянные, металлические, бетонные и железобетонные, комбинированные, грунтовые;

по конструкции - квадратные, трубчатые, прямоугольные и многоугольные, с уширением и без него, цельные и составные, призматические и конические, сплошного сечения и пустотелые, винтовые и сваи-колонны;

по способу устройства - забивные, изготовляемые на заводе или на самой площадке и погружаемые в грунт, и набивные, устраиваемые непосредственно в грунте (в заранее пробуренной скважине);

по характеру работы (по способу передачи нагрузки на основание) - сваи-стойки, которые передают нагрузку от здания своими концами на скальный или практически несжимаемый грунт, и висячие сваи, передающие нагрузку за счет трения грунта по боковой поверхности сваи;

по виду воспринимаемой нагрузки - центральная, вертикально действующая нагрузка, нагрузка с эксцентриситетом, и усилия выдергивания;

по виду армирования железобетонных свай - с напрягаемой и ненапрягаемой продольной арматурой, с поперечным армированием и без него.

Свайный куст - несколько рядом расположенных свай, совместно воспринимающих общую нагрузку; ростверк - конструкция, объединяющая сверху сваи для их совместной работы.

Деревянные сваи изготовляют из древесины сосны, ели, лиственницы, кедра, пихты, дуба. Длина свай 4... 12 м, диаметр в тонком конце 18...34 см. В нижнем конце свая заострена на 3...4 грани, острие должно совпадать с осью сваи, отклоненное от оси острие может увести сваю при забивке от проектного положения. При забивке в плотные грунты и предохранения острия от разрушения на него надевают металлический башмак - наконечник, а на верхнюю часть – железное кольцо-бугель, предохраняющий голову сваи от разрушения (размочаливания) при забивке.

Рис. 4.4. Классификация свай по конструктивным признакам

Когда требуются длинные сваи (> 12 м), их сплачивают из нескольких бревен - в торец, вполдерева или накладками. Для предохранения свай от гниения их пропитывают антисептиками или погружают так, чтобы вся свая располагалась ниже самого низкого уровня грунтовых вод.

Когда требуются длинные сваи (> 12 м), их сплачивают из нескольких бревен - в торец, вполдерева или накладками. Для предохранения свай от гниения их пропитывают антисептиками или погружают так, чтобы вся свая располагалась ниже самого низкого уровня грунтовых вод.

Деревянные шпунты изготовляют из брусьев, на одной грани устраивают гребень, на другой - паз, преимущественно прямоугольного сечения. Перед забивкой шпунтины соединяют по 2...3 шт. в пакет, делают общий скос на острие и надевают общий бугель. Обычно толщина шпунтин 5..14 см, но может доходить до 26 см.

Металлические сваи применяют в портовом, мостовом, энергетическом и промышленном строительстве, при возведении высотных сооружений (радиомачт, телебашен). Используют стальные трубы диаметром 25... 100 см, рельсы, двутавры, винтовые сваи со специальным наконечником, завинчиваемые в грунт.

Сваи-оболочки - металлические трубчатые сваи диаметром 1.2...2 м и более, длиной до 14 м, при необходимости их наращивают и соединяют на сварке. Сваи с открытым нижним торцом по мере заглубления заполняют грунтом, который, уплотняясь, увеличивает несущую способность сваи. Сваи-оболочки с закрытым нижним торцом в виде съемного наконечника забивают в грунт. Металлический наконечник всегда остается в грунте, сама свая может быть оставлена и заполнена бетонной смесью для повышения несущей способности или извлечена. В процессе извлечения сваи-оболочки ее полость заполняется бетонной смесью.

Стальной шпунт применяют для устройства водонепроницаемых стенок котлованов, подпорных стенок, пирсов, набережных. Для шпунта выпускают специальные профили - плоские, корытообразные, зет-образные длиной до 30 м, в отдельных случаях используют обычный стальной прокат.

Железобетонные сваи выпускают сечением от 20 х. 20 до 60х60 см и длиной от 3 до 16 м с обычной и предварительно напряженной арматурой. Предварительное напряжение позволяет сократить расход бетона на 15...20%, металла до 50...60% по сравнению с обычным армированием. Армирование необходимо для транспортирования и забивки свай, для нормальной работы на сжатие достаточно косвенного армирования. Предварительное напряжение при забивке препятствует возникновению деформаций, трещин, стягивает имеющиеся трещины.

Полые сваи квадратного и трубчатого сечения длиной 2...6 м применяют в плотных грунтах и малых нагрузках от строящегося сооружения, наружный диаметр может доходить до 80 см.

Устройство свайных фундаментов является комплексным процессом, включающим на примере метода забивки:

■ подготовку территории для ведения работ;

■ геодезическую разбивку с выносом в натуру положения каждой сваи;

■ доставку на стройплощадку, монтаж, наладку и опробование оборудования для погружения свай;

■ транспортировку готовых свай от места их изготовления к месту их погружения;

■ забивку свай;

■ срезку готовых свай по заданной отметке;

■ вывоз со строительной площадки срезанных остатков свай;

■ устройство монолитного или сборного ростверка;

■ демонтаж оборудования.

Анализ грунтов, их несущей способности показывает, что для большей части территории России плотные грунты залегают на сравнительно небольшой глубине, что позволяет использовать сваи длиной 3...7 м.

4. Технология погружения забивных свай

С предприятий стройиндустрии сваи доставляют в готовом для погружения в грунт виде. В зависимости от характеристик грунта существует ряд методов устройства свай, в том числе ударный, вибрационный, вдавливанием, завинчиванием, с использованием подмыва и электроосмоса, а также различными комбинациями этих методов.

Ударный методоснован на использовании энергии удара (воздействия ударной нагрузки), под действием которой свая своей нижней заостренной частью внедряется в грунт. По мере погружения она смещает частицы грунта в стороны, частично вниз или наверх. В результате погружения свая вытесняет объем грунта, практически равный объему ее погруженной части. Меньшая часть этого грунта оказывается на дневной поверхности, большая - смешивается с окружающим грунтом и значительно уплотняет грунтовое основание. Зона заметного уплотнения грунта вокруг сваи составляет 2...3 диаметра сваи.

Ударную нагрузку на оголовок сваи создают специальные механизмы:

паровоздушные молоты, которые приводятся в действие силой сжатого воздуха или пара, непосредственно воздействующих на ударную часть молота;

дизель-молоты, работа которых основана на передаче энергии сгорающих газов ударной части молота;

вибропогружатели - передача колебательных движений рабочего органа на сваю (использование вибрации);

вибромолоты - сочетание вибрации и ударного воздействия на сваю.

Вибропогружатели и вибромолоты чаще используют при погружении трубчатых свай-оболочек большого диаметра, при погружении в грунт и извлечении шпунтовых свай.

Рабочий цикл молотов всех типов состоит из двух тактов: холостого хода, в течение которого происходит подъем ударной части на определенную высоту, и рабочего хода, в течение которого ударная часть с большой скоростью движется вниз до момента удара по свае. В ряде свайных молотов рабочий ход происходит только под действием массы ударной части, такие молоты называются молотами одиночного действия.

В молотах двойного действия в точке максимального подъема ударная часть получает дополнительную энергию, на сваю действуют эта энергия и масса ударной части молота. В процессе работы молота корпус его остается неподвижным на голове погружаемой сваи, ударная часть молота движется внутри корпуса. Энергия сгорания не только поднимает ударную часть молота на предельную высоту, но и воздействует на нее ударом, когда она под действием силы тяжести падает вниз. Подача топлива и его возгорание в зависимости от положения ударной части выполняются автоматически.

Дизель-молоты, по сравнению с паровоздушными, отличаются более высокой производительностью, простотой в эксплуатации, автономностью действия и более низкой стоимостью. Автономность обеспечивается путем подъема за счет рабочего хода двухтактного дизельного двигателя.

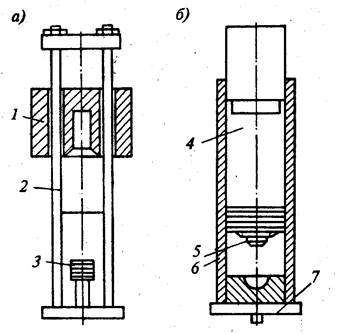

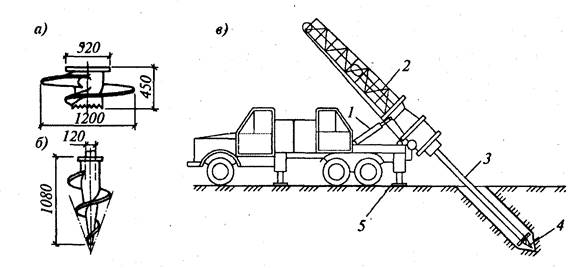

На строительных площадках применяют штанговые и трубчатые дизель-молоты (рис. 4.5). Ударная часть штанговых дизель-молотов -подвижный цилиндр, открытый снизу и перемещающийся в направляющих штангах.

При падении цилиндра на неподвижный поршень в камере сгорания воспламеняется смесь воздуха и топлива. Образовавшиеся в результате сгорания смеси газы подбрасывают цилиндр вверх, после чего происходит новый удар и цикл повторяется.

В трубчатых дизель-молотах неподвижный цилиндр, имеющий пяту, является направляющей всей конструкции. Ударная часть -подвижный поршень с головкой. Воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины цилиндра.

Главное преимущество дизель-молота трубчатого типа над штанговым в том, что при одинаковой массе ударной части они обладают значительно большей (в 2...3 раза) энергией удара.

Рекомендуется следующее отношение массы ударной части молота к массе сваи: для штанговых молотов 1,25; для трубчатых - 0,5...0,7. Для молотов одиночного действия количество ударов в 1 минуту составляет 45... 100, масса ударной части до 2500 кг. Аналогично для молотов двойного действия количество ударов в 1 минуту до 300, масса ударной части до 1200 кг.

В комплект молота входит наголовник, необходимый для закрепления сваи в направляющих сваебойной установки, предохранения головы сваи от разрушения ударами молота и равномерного распределения удара по площади сваи. В этой связи внутренняя полость наголовника должна соответствовать очертанию и размерам головы сваи и жестко на ней быть закрепленной.

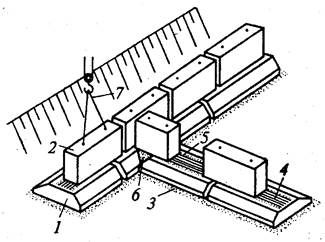

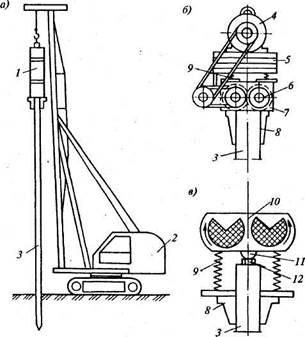

Для подъема и установки сваи в заданное положение и для забивки свай с обеспечением передачи усилия от молота сваи строго в вертикальном положении применяют специальные устройства -копры (рис.4.6). Основная рабочая часть копра - его стрела, вдоль которой устанавливают перед погружением молот, опускают и поднимают его по мере забивки сваи. Наклонные сваи погружают в грунт копрами с наклонной стрелой. Копры бывают на рельсовом ходу (универсальные металлические копры башенного типа) и самоходные - на базе кранов, тракторов, экскаваторов и автомашин со стрелой длиной 9...18 м.

Рис. 4.5. Схемы дизель-молотов:

а - штангового; б - трубчатого; 1 - подвижный цилиндр; 2 - направляющие штанги; 3 -поршень; 4 - подвижный поршень; 5 - головка; б - неподвижный цилиндр; 7 - опорная часть

Рис. 4.5. Схемы дизель-молотов:

а - штангового; б - трубчатого; 1 - подвижный цилиндр; 2 - направляющие штанги; 3 -поршень; 4 - подвижный поршень; 5 - головка; б - неподвижный цилиндр; 7 - опорная часть

| Универсальные копры имеют значительную собственную массу до 20 т. Монтаж и демонтаж таких копров, устройство для них подкрановых путей – достаточно трудоемкие процессы, поэтому универсальные копры применяют для забивки свай длиной более 12 м при большом объеме свайных работ на объекте. Наиболее распространены в промышленном и гражданском строительстве сваи длиной 6... 10 м, которые забивают с помощью самоходных сваебойных установок. Такие установки маневренны и имеют механические устройства для подтаскивания и подъема на необходимую высоту сваи, закрепления головы сваи в наголовнике, в вертикальном выравнивании стрелы со сваей перед забивкой. |

Забивка свай состоит из трех основных повторяющихся операций:

■ передвижка и установка копра на место забивки сваи;

■ подъем и установка сваи в позицию для забивки;

■ забивка сваи.

Центр тяжести свайного молота должен совпадать с направлением забивки сваи. Свайный молот поднимают на высоту, достаточную для установки сваи, с некоторым запасом на ход молота и в таком положении закрепляют. При забивке стальных и железобетонных свай молотами одиночного действия обязательно применение наголовников для смягчения удара и предохранения головы сваи от разрушения.

В процесс забивки свай входят установка сваи в проектное положение, надевание наголовника, опускание молота и первые удары по свае с высоты 0,2...0,4 м, после погружения сваи на глубину 1м- переход к режиму нормальной забивки. От каждого удара свая погружается на определенную глубину, которая уменьшается по мере заглубления сваи. В дальнейшем наступает момент, когда глубина забивки сваи практически незаметна. Практически свая погружается в грунт на одну и ту же малую величину, называемую отказом.

Отказ — глубина погружения- сваи за определенное количество ударов обычно молота одиночного действия или за единицу времени для молотов двойного действия. Величина отказа - среднее от 10 или серии ударов в единицу времени.

Залог - серия ударов, выполняемых для замера средней величины отказа: для паровоздушных молотов в залоге 20...30 ударов; для дизель-молотов в залоге 10 ударов; для дизель-молотов двойного действия отказ определяют за 1 мин. забивки.

Замеры проводят с точностью до 1 мм, забивку прекращают при получении заданного по проекту отказа (расчетного).

Если средний отказ в трех последовательных залогах не превышает расчетного, то процесс забивки сваи считается законченным.

Если при погружении свая не дошла до проектной отметки, но уже получен заданный отказ, то этот отказ может оказаться ложным, вследствие возможного перенапряжения в грунте от забивки предыдущих свай.

Рис. 4.6. Сваебойные копровые установки: а - мостовая; б - рельсовая универсальная; в - на базе экскаватора; г-на тракторе; д - на автомобиле; 1 - кабина; 2 - копровая мачта; 3 - мост; 4 - рельсовый путь; 5 - свая; 6 – оголовник с блоками; 7 - ходовая тележка; 8 - поворотная платформа; 9 - молот; 10 - базовая машина; 11 -стрела; 12 - распорка; 13 - гидроцилиндр; 14 - выдвижной механизм; 15 - гидроцилиндр подъема и наклона стрелы; 16 - механизм подъема сваи; 17 - подвижная рама | Через 3...4 дня свая может быть пог-ружена до проектной отметки.

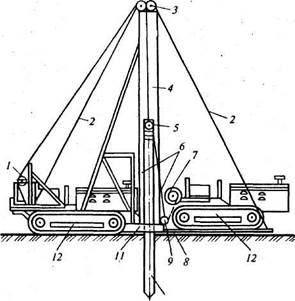

Погружение свай вибрированием осу-ществляют с исполь-зованием вибрацион-ных механизмов, ока-зывающих на сваю динамические воз            дей-ствия, которые позво-ляяют преодолеть сопротивление трения на боковых поверх-ностях сваи, лобовое сопротивление грун-та, возникающее под острием сваи, и пог-рузить сваю на проектную глубину (рис. 4.7).

На скорость погружения и ампли-туду колебаний влияют масса вибрирующих частей сваи и виб-ратора, его эксцент-риситет, плотность грунта, участвующего в колебаниях, частота колебаний вибропогру-жателя. Благодаря виб-рации для погружения свай в грунт дей-ствия, которые позво-ляяют преодолеть сопротивление трения на боковых поверх-ностях сваи, лобовое сопротивление грун-та, возникающее под острием сваи, и пог-рузить сваю на проектную глубину (рис. 4.7).

На скорость погружения и ампли-туду колебаний влияют масса вибрирующих частей сваи и виб-ратора, его эксцент-риситет, плотность грунта, участвующего в колебаниях, частота колебаний вибропогру-жателя. Благодаря виб-рации для погружения свай в грунт

|

требуется усилия иногда в десятки раз меньшие, чем при забивке. При этом происходит частичное виброуплотнение грунта, в том числе и под головкой сваи. Зона уплотнения для разных грунтов составляет 1,5...3 диаметра сваи. Для погружения свай в грунт вибрированием используют вибропогружатели, которые подвешивают к мачте сваепогружающей установки и жестко соединяют с наголовником сваи. Действие вибропогружателя основано на принципе, при котором вызываемые дисбалансами

вибратора горизонтальные центробежные силы взаимно ликвидируются, в то время как вертикальные силы суммируются. Амплитуда виброколебаний и масса вибросистемы, в которую входят свая, наголовники и вибропогружатель, должны обеспечить вибрацию примыкающим слоям грунта, включение их в эту систему, в результате происходит раздвижка зерен грунта под контуром погруженной части сваи.

Способ наиболее приемлем в песчаных грунтах, водонасыщенных мелких и пылеватых грунтах, где скорость погружения может достигать 3,5...7 м/мин. Этим методом погружают сплошные и полые железобетонные сваи, сваи-оболочки, металлический шпунт.

Рис. 4.7. Вибропогружение свай:

а - сваепогружающая установка; б — вибропогружатель с подрессоренной пригрузкой; в - вибромолот; 1- вибропогружатель; 2 — экскаватор; 3 - свая;4- электродвигатель; 5 - пригрузочные плиты; б - вибратор; 7 - дебалансы; 8 - наголовник; 9 - пружины; 10 - ударная часть с электродвигателем; 11 - боек; 12 — наковальня

Рис. 4.7. Вибропогружение свай:

а - сваепогружающая установка; б — вибропогружатель с подрессоренной пригрузкой; в - вибромолот; 1- вибропогружатель; 2 — экскаватор; 3 - свая;4- электродвигатель; 5 - пригрузочные плиты; б - вибратор; 7 - дебалансы; 8 - наголовник; 9 - пружины; 10 - ударная часть с электродвигателем; 11 - боек; 12 — наковальня

| При глинистых и тяжелых суглинистых грунтах под острием сваи может возникнуть глинистая подушка, которая снижает несущую способность сваи до 40%. Поэтому на заключительной стадии погружения, на последние 15...30 см свая погружается в грунт ударным способом. При выборе низкочастотных погружателей (до 420 кол/мин), применяемых при погружении тяжелых железобетонных свай и трубчатых свай диаметром 1000 мм и более, необходимо, чтобы момент эксцентриков превышал массу вибросистемы не менее чем в 7 раз для легких грунтов и в 11 раз для средних и тяжелых грунтов. Для погружения легких свай массой до 3 т и металлического шпунта в грунты, не оказывающие большого лобового сопротивления под острием сваи, применяют высокочастотные (от 1500 кол/мин) вибропогружатели с подрессорной пригрузкой, состоящие из самого |

вибратора и присоединенного к нему с помощью системы пружин дополнительного пригруза с расположенным на нем электродвигателем.

Вибрационный метод наиболее эффективен при несвязных водонасыщенных грунтах. Применение метода для погружения свай в маловлажные плотные грунты возможно лишь при устройстве лидирующих скважин, т. е. при предварительном пробуривании скважин.

Более универсальным является виброударный способ погружения свай с помощью вибромолотов. При работе вибромолота наряду с вибрационным воздействием на сваю периодически опускается ударник, оказывая и динамическое воздействие на голову сваи.

Наиболее распространены пружинные вибромолоты. В них при вращении валов с дебалансами в противоположных направлениях создаются постоянные колебания. Когда зазор между ударником и наковальней сваи оказывается меньше амплитуды колебаний, ударник периодически ударяет через наковальню по свае. Вибромолоты могут самонастраиваться, т. е. увеличивать энергию удара с повышением сопротивления грунта погружению сваи. Масса ударной части вибромолота применительно к погружению железобетонных свай должна быть не менее 50% от массы сваи и составлять 650..1350 кп.

Виброударный способ применим в связанных плотных грунтах, и позволяет в 3...8 раз быстрее при одинаковой мощности с вибрационным способом осуществлять погружение свай в грунт за счет одно- временной вибрации и забивки. При этом должно быть обеспечено жесткое соединение вибропогружателя со сваей.

Метод вибровдавливанияоснован на комбинации вибрационного или виброударного воздействия на сваю и статического пригруза. Вибровдавливающая установка состоит из двух рам. На задней раме находятся электрогенератор, работающий от тракторного двигателя и двухбарабанная лебедка, на передней раме размещены направляющая стрела с вибропогружателем и блоки, через которые проходит к вибропогружателю вдавливающий канат от лебедки. В рабочем положении вибропогружатель, расположенный над местом погружения сваи, поднимает сваю и устанавливает ее вместе с закрепленным наголовником на место ее забивки. При включении вибропогружателя и лебедки свая погружается за счет собственной массы, массы вибропогружателя и части массы трактора, передаваемой вдавливающим канатом через вибропогружатель на сваю. Одновременно на сваю действует вибрация, создаваемая низкочастотным погружателем с подрессоренной плитой.

Метод вибровдавливания не требует устройства путей для передвижки рабочего агрегата, исключает повреждение и разрушение свай. Особенно эффективен при погружении свай длиной до 6 м.

Погружение свай вдавливаниемприменяют для коротких свай сплошного и трубчатого сечения (3...5 м). Статическое вдавливание осуществляется в такой последовательности: сваю устанавливают в вертикальное положение в направляющей стреле агрегата. Далее на голову сваи опускают и закрепляют оголовник, передающий давление от базовой машины (трактора, экскаватора) через систему блоков и полиспастов непосредственно на сваю, которая благодаря этому давлению постепенно погружается в грунт. После достижения сваей проектной отметки погружение прекращают, снимают наголовник, агрегат переезжает на новую позицию. Применимо статическое вдавливание с использованием одновременно задействованных двух механизмом (рис. 4.8).

Рис. 4.8. Схема погружения сваи статическим давливанием:

1 - лебедка и тяговый канат для опускания опорной плиты и подъема наголовника; 2 – растяжки стрелы; 3 - блоки; 4 - рама стрелы; 5 - наголовник с блоками; 6 - вдавливающий канат; 7 -вдавливающая лебедка; 8 - опорная плита; 9 - отводной блок вдавливающего каната; 10 - свая;11 - рама; 12 – трактор

Рис. 4.8. Схема погружения сваи статическим давливанием:

1 - лебедка и тяговый канат для опускания опорной плиты и подъема наголовника; 2 – растяжки стрелы; 3 - блоки; 4 - рама стрелы; 5 - наголовник с блоками; 6 - вдавливающий канат; 7 -вдавливающая лебедка; 8 - опорная плита; 9 - отводной блок вдавливающего каната; 10 - свая;11 - рама; 12 – трактор

| Погружение свай завинчиваниемосновано на завинчивании стальных и железобетонных свай со стальным наконечником с помощью мобильных установок, смонтированных на базе автомобилей или других самоходных средств. Метод применяют чаще всего при устройстве фундаментов под мачты линий электропередачи, радиосвязи и других сооружений, где в достаточной мере могут быть использованы несущая способность винтовых свай и их сопротивление выдергиванию (рис. 4.9). Установка для завинчивания состоит из рабочего органа, приводов вращения и наклона рабочего органа, гидросистемы, пульта управления, четырех гидравли-ческих выносных опор и вспомога-тельного оборудования. Рабочий орган кабестан - механизм, состоящий из двух пар захватов и электродвигателя. Захваты обжимают сваю и передают ей вращение от электродвигателя. В зависимости от назначения (передачи нагрузки на большую площадь или |

заглубления в плотные грунты) винтовые лопасти наконечников могут иметь в диаметре до 3 м, минимальный диаметр лопастей составляет 30 см; длина свай может превышать 20 м. Конструкция рабочего органа позволяет выполнять следующие операции: втягивать винтовую сваю внутрь трубы рабочего органа (предварительно на сваю надевают инвентарную металлическую оболочку), обеспечивать заданный угол погружения сваи в пределах 0...45о от вертикали, погружать сваю в грунт путем вращения с одновременным использованием осевого усилия. Это усилие при необходимости можно использовать при вывертывании сваи из грунта. Вращение рабочего органа осуществляют от коробки отбора мощности через соответствующие редукторы.

Рис. 4.9. Схема процесса завинчивания свай:

1 - конструкция наконечника при погружении в слабые грунты; б — то же, в плотные грунты; в схема погружения сваи; 1 - редуктор наклона рабочего органа; 2 - рабочий орган (кабестан); 3 -свая; 4 - наконечник сваи; 5 - выносные опоры

Рабочие операции при погружении сваи методом завинчивания аналогичны операциям, выполняемым при погружении свай методами забивки или вибропогружения. Только вместо установки и снятия наголовника при этом методе одевают и снимают металлическую оболочку.

После завинчивания винтовой сваи (диаметр труб достигает 1 м), ее внутренняя полость заполняется бетоном. Скорость погружения винтовых свай зависит от диаметра лопасти и характеристик грунта и находится в пределах 0,2...0,6 м/мин.

Достоинства винтовых свай в их высокой несущей способности, возможности плавного погружения в грунт, восприятии отрицательных усилий.

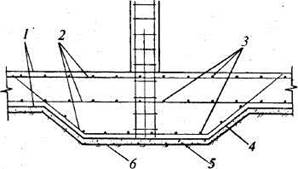

Погружение свай подмывом грунтаприменяют в несвязных и малосвязных грунтах - песчаных и супесчаных. Целесообразно подмыв использовать для свай большого поперечного сечения и большой длины, но недопустимо для висячих свай. Способ заключается в том, что под действием воды, вытекающей под напором у острия сваи из одной или нескольких труб, закрепленных на свае, грунт разрыхляется и частично вымывается (рис. 4.10). При этом сопротивление грунта у острия сваи снижается, а поднимающаяся вдоль сваи вода размывает прилегающий грунт, уменьшая тем самым трение по боковым поверхностям сваи. В результате свая погружается в грунт под действием собственной массы и массы установленного на ней молота.

Расположение трубок для подмыва грунта диаметром 38...62 мм может быть боковым, когда две или четыре трубки с наконечниками находятся по бокам сваи, и центральным, когда одно- или многоструйный наконечник размещен в центре пустотелой забиваемой сваи. При боковом подмыве, по сравнению сцентральным подмывом, создаются более благоприятные условия для уменьшения сил трения по боковой поверхности свай. При боковом расположении подмывные трубки крепят таким образом, чтобы наконечники находились у свай на 30...40 см выше острия.

Для подмыва грунта воду в трубки подают под давлением не менее 0,5 МПа. При подмыве поверхности свай, что может в последующем привести к снижению несущей способности сваи. Учитывая, что свая должна будет в дальнейшем воспринимать нагрузку, погружение с подмывом осуществляют только до заданного уровня, а затем с помощью сваебойной установки ее забивают до проектной глубины (на 0,5...2,0 м). При этом способе погружения производительность возрастает на -30...40% по сравнению с чистой набивкой, экономится горючее. После прекращения подачи воды и стабилизации уровня грунтовых вод, грунт уплотняется и плотно обжимает сваю.

Применение метода подмыва не допускается, если имеется угроза просадки близлежащих сооружений, а также в целом на просадочных грунтах.

Применение метода подмыва не допускается, если имеется угроза просадки близлежащих сооружений, а также в целом на просадочных грунтах.

а) а)

|  а) а)

|

| Рис. 4.10. Подмыв грунта для погружения свай: а - погружение квадратных свай с подмывом грунта; 1 - молот; 2 - трос, поддерживающий подмывные трубки; 3 - напорный шланг; 4 - подмывные трубки; 5 - свая; 6 -расположение подмывных трубок; в - наконечник подмывной трубы |

Погружение свай с использованием электроосмоса применяют в водонасыщенных плотных глинистых грунтах, в моренных суглинках и глинах. Для практической реализации метода уже погруженную в грунт сваю присоединяют к положительному полюсу (аноду) электрической сети постоянного тока, а соседнюю с ней, подготовленную для погружения в грунт - к отрицательному полюсу (катоду). При включении тока вокруг сваи с положительным полюсом резко снижается влажность грунта, а у соседней с отрицательным полюсом она наоборот резко увеличивается. В более влажной среде свая быстрее погружается р грунт, что позволяет применять сваебойное оборудование меньшей мощности.

После окончания забивки и отсоединения свай от источника тока в грунте быстро восстанавливается былая стабилизация грунта и его влажностного состояния. Благодаря этому, только за счет уменьшения влажности вокруг забитой сваи ее несущая способность значительно возрастает.

Если железобетонные сваи при методе осмоса дополнительно оснастить металлическими полосами, которые будут занимать 20...25% боковой поверхности свай, и также, уже забитую сваю подсоединить к аноду, а погружаемую с металлическими полосами к катоду, то только это позволит на 20...30% сократить трудозатраты и продолжительность погружения по сравнению с чистым методом электроосмоса. По сравнению с забивкой свай, использование дополнительно особенностей электроосмоса позволяет на 25...40% ускорить процесс погружения свай в грунт.

Последовательность погружения свай. Порядок погружения свай зависит от их расположения в свайном поле и параметров сваепогружающего оборудования.

Последовательность забивки свай определяется техкартой или проектом производства работ, она зависит от размеров свайного поля и свойств грунтов.

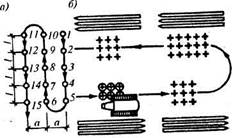

Применимы три схемы — рядовая, когда последовательно забиваются все сваи в одном ряду; спиральная, при забивке свай от центра к сваям внешних рядов и секционная, когда все поле делят на отдельные секции по ширине здания, в которых забивка осуществляется по рядовой схеме (рис. 4.11).Спиральная схема предусматривает погружение свай концентрическими кругами от центра к краям свайного поля, что позволяет

Рис. 4.11. Схема рядовой системы погружения свай:

а - при прямолинейном расположении свай отдельными рядами; б- при расположении свай кустами; 1...15 - последовательность забивки свай

Рис. 4.11. Схема рядовой системы погружения свай:

а - при прямолинейном расположении свай отдельными рядами; б- при расположении свай кустами; 1...15 - последовательность забивки свай

| получить минимальную протяженность пути сваепогружающей установки. Кроме этого при погружении свай вокруг нее грунт дополнительно уплотняется. При спиральной схеме вновь забиваемые сваи находятся всегда по внешнему контуру свайного поля, поэтому напряженность уже забитого поля оказывает минимальное воздействие. При больших расстояниях между отдельными сваями последовательность погружения может определяться в основном технологическими соображениями, |

прежде всего используемым оборудованием. У некоторых копров башенного типа мачты опираются на выдвижные рамы, смещающиеся примерно на 1 м. Такими копрами можно забивать сразу сваи двух рядов с одной стоянки, что значительно снижает трассу движения копра и время на его передвижки. При сооружении подземной части жилых зданий нашли применение краны, оснащенные навесным копровым оборудованием, перемещающиеся по рельсовому пути вдоль бровки котлована здания.

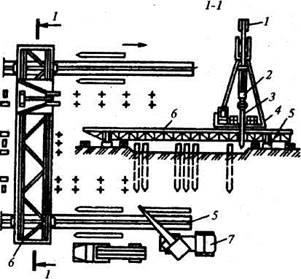

При устройстве свайных фундаментов зданий большой протяженности рационально применять мостовую сваебойную установку (рис.4.12), представляющую собой передвижной мост, по которому перемещается тележка с копром.

Сваи длиной 8... 12 м забивают дизель-молотом. Достоинством мостовой сваебойной установки является возможность точной установки свай в месте забивки, предварительная раскладка свай в зоне работ значительно сокращает операции по

Pис. 4.12. Схема погружения свай мостовой сваебойной установкой:

1 - головка с блоками; 2 - дизель-молот; 3 - свая; 4 — копер; 5 — рельсы; 6 — передвижной мост; 7 - кран для подачи свай

Pис. 4.12. Схема погружения свай мостовой сваебойной установкой:

1 - головка с блоками; 2 - дизель-молот; 3 - свая; 4 — копер; 5 — рельсы; 6 — передвижной мост; 7 - кран для подачи свай

| подтаскиванию и закреплению сваи на копре, что значительно повышает производительность и качество работ. При погружении свай основными факторами, определяющими выбор метода и сваепогружающего обору-дования, являются физико-механические свойства грунта, объем свайных работ, вид свай, глубина их погружения, производительность применяемых сваебойных установок и свайных погружателей. Объемы предстоящих работ измеряют числом свай, которые необходимо забить, или суммарной длиной погружаемой в грунт части свай. От этих объемов, специфики грунтовых условий и заданных сроков работ зависит выбор |

оборудования для погружения свай и количество сваепогружающих установок

Дата добавления: 2015-05-21; просмотров: 2295;