Зависимость стойкости инструмента от параметров режима резания

Стойкость любого инструмента зависит от:

· физико-механических свойств обрабатываемого и инструментального материала;

· параметров режима резания;

· геометрических параметров режущей части инструмента;

· применяемой смазочно-охлаждающей жидкости.

Стойкостные зависимости в настоящее время обычно устанавливают экспериментально. Наиболее часто для этого используют метод однофакторного экспериментадля получения частных зависимостей T = f(v), T = f(s), T = f(t), по которым определяют общую зависимость T = f(v, s, t).

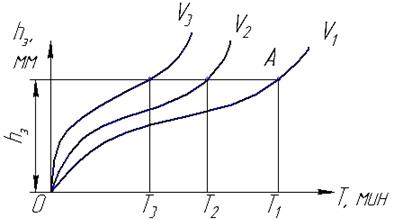

Пусть требуется установить частную зависимость T = f(v). Для этого все факторы, кроме V, сохраняют строго постоянными. Затем последовательно изменяют скорость резания V1, V2, V3. Для каждой скорости резания строят кривую износа (рис. 6.14).

Рис. 6.14. Кривые износы h3 f(Т)

V1 < V2 < V3, h3 – критерий затупления, h3 = Const.

Число повторных опытов определяется требуемой точностью или доверительной вероятностью.

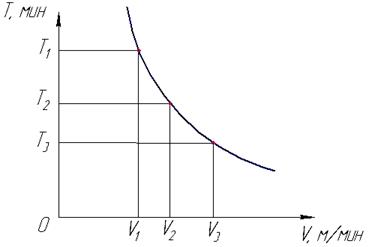

Из рисунка 5.14 для каждой скорости V1, V2, V3 находят соответствующие стойкости Т1, Т2, Т3 и строят график зависимости T = f(v) (рис. 6.15).

Рис. 6.15. График зависимости T = f(v)

Если график зависимости T = f(v) представляет собой монотонную кривую, то уравнение стойкости наиболее удобно аппроксимировать в виде степенной зависимости:

, или

, или  , (6.2)

, (6.2)

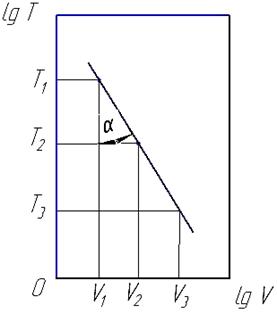

где Cv и m – зависят от свойств обрабатываемого и инструментального материалов и условий обработки; m называется показателем относительной стойкости. Его можно определить графически. Для этого зависимость T = f(v) строят в логарифмической системе координат с одинаковыми масштабами по оси абсцисс и оси ординат (рис. 6.16).

Рис. 5.16. График зависимости T = f(v) в логарифмической системе координат

Из рисунка 6.16 видно, что показатель относительной стойкости равен тангенсу угла наклона к оси ординат – m = tgα.

Формула (5.2) справедлива для диапазона скоростей V1…V3. Экстраполяция недопустима.

m = 0,1…0,125 – для быстрорежущих сталей;

m = 0,15…0,25 – для твердого сплава.

Аналогично получают частные зависимости T = f(t) и T = f(s). Если эти зависимости монотонны, то их аппроксимируют степенными функциями:

при V = Const или

при V = Const или  при T = Const, (6.3)

при T = Const, (6.3)

где CV, XV, YV зависят от свойств обрабатываемого и инструментального материалов и условий обработки.

Из частных зависимостей (5.2) и (5.3) получают общую зависимость в виде:

(6.4)

(6.4)

При обработке конструкционных сталей твердосплавным инструментом при прямых срезах (t > S) эта зависимость имеет вид [1]

(6.5)

(6.5)

Представим формулу (5.5) следующим образом:

(6.6)

(6.6)

Из формулы (5.6) можно сделать следующие выводы:

1. С увеличением скорости резания V, подачи S и глубины резания t стойкость режущего инструмента T уменьшается. В большей степени стойкость уменьшается с увеличением скорости резания, в меньшей степени – с увеличением подачи и в наименьшей степени стойкость уменьшается с увеличением глубины резания.

2. Для повышения стойкости выгоднее работать с большими сечениями срезаемого слоя (t×S), чем с большими скоростями резания.

3. При t×S = Const выгоднее работать с большей глубиной резания, чем с большей подачей.

Вопросы для самопроверки:

1. Причины изнашивания инструмента?

2. Причины износа по передней поверхности?

3. В виде чего происходит износ по передней поверхности?

4. Причины износа по задней поверхности?

5. В виде чего происходит износ по задней поверхности?

6. Механизмы износа режущей кромки?

7. Причины абразивного износа?

8. Причины химического износа?

9. Причины адгезионного износа?

10. Причины диффузионного износа?

11. Причины механического износа?

12. Причины термического износа?

13. Что такое период стойкости?

Дата добавления: 2015-05-21; просмотров: 1710;