Изучение ПРИНЦИПОВ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ АВТОМОБИЛЯ

Цель работы: исследовать технологические возможности токарного станка модели 16К20 при обработке наружных поверхностей деталей типа тел вращения, ознакомиться с назначением и расположением основных узлов, механизмов и органов управления станка, изучить методику наладки и настройки станка при обработке поверхностей вращения на примере ступенчатого вала (вал коробки передач), выполнить необходимые для настройки расчеты.

1.1. Теоретический раздел

Назначение станка. При изготовлении небольших партий запасных частей и ремонте автотранспортных средств широкое применение находят универсальные станки. Токарно-винторезные станки (см. рис. 1.1, табл. 1.1) предназначены для обработки наружных и внутренних поверхностей вращения различных деталей, нарезания правых и левых метрических, дюймовых и питчевых резьб, одно- и многопроходных резьб с нормальным и увеличенным шагом, торцевой резьбы, а также обработки поверхностей осевым инструментом, устанавливаемым в пиноли задней бабки станка.

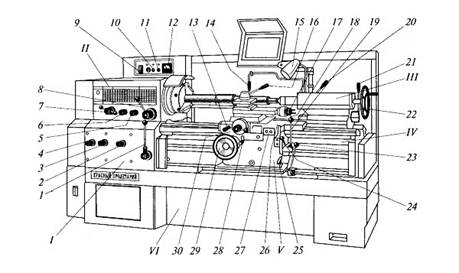

Рисунок 1.1 - Общий вид токарного винторезного станка:

узлы станка: I — коробка подач; II — передняя бабка с коробкой скоростей; III — задняя бабка; IV— станина; V — суппорт; VI — основание; рукоятки: 1, 23 — управления фрикционной муфтой главного привода; 2 — установки величины подачи и шага резьбы и отключения механизма коробки подач; 3 — установки подачи и типа нарезаемой резьбы; 4 — установки величины подачи и шага резьбы; 5 — установки правой и левой резьбы; 6 — установки нормального или увеличенного шага резьбы и положения при делении многозаходных резьб; 7, 8 — установки частоты вращения шпинделя; 13 — ручного перемещения поперечных салазок суппорта; 16 — поворота и зажима резцедержателя; 17 — ручного перемещения верхних салазок суппорта; 19— управления перемещениями каретки и поперечных салазок суппорта; 20 — зажима пиноли задней бабки; 21 — крепления задней бабки к станине; 24 — включения и выключения разъемной гайки ходового винта; 25 — включения подачи; 28 — включения и выключения реечной шестерни; выключатели: 9 — вводный автоматический; 10 — сигнальная лампа; 11 — электронасоса подачи охлаждающей жидкости; 12 — указатель нагрузки станка; 14 — регулируемое сопло подачи охлаждающей жидкости; 15 — лампы местного освещения; кнопки: 18 — включения электродвигателя привода ускоренной подачи каретки и поперечных салазок суппорта; 30 — золотника смазки направляющих каретки и поперечных салазок суппорта; маховички: 22 — перемещения пиноли задней бабки; 29 — ручного перемещения каретки; 26 — болт закрепления каретки на станине; 27 — кнопочная станция включения и выключения электродвигателя главного привода.

Таблица 1.1 – Техническая характеристика токарно-винторезного станка модели 16К20

| Наибольший диаметр, мм: детали, устанавливаемой над станиной детали, устанавливаемой над поперечным суппортом обрабатываемого прутка | |

| Расстояние между центрами, мм | |

| Наибольшая длина обтачивания, мм | |

| Пределы частот вращения шпинделя, об/мин | 12.5…1600 |

| Число скоростей шпинделя | |

| Наибольшее перемещение суппорта, мм: продольное поперечное | |

| Пределы величин подач, мм/об: продольных поперечных | 0,05…2,8 0,025…1,4 |

| Нарезаемые резьбы: метрическая, шаг, мм дюймовая, число ниток модульная, модуль питчевая, питч | 0,5…112 56…0,5 0,5…112 56…0,5 |

| Мощность электродвигателя главного привода, кВт | 10,0 |

| Габаритные размеры станка, мм: длина ширина высота | |

| Масса станка, кг |

Основание — узел, используемый для установки станины, одновременно является стружкосборником и резервуаром для охлаждающей жидкости. В левой части основания располагается главный электродвигатель. Станина — базовый узел станка, на котором монтируются все узлы станка. С помощью станины достигается их определенное взаимное расположение. По передним призматическим и задним плоским направляющим станины перемещается каретка суппорта, а по передним плоским и задним призматическим направляющим перемещается задняя бабка. Передняя (шпиндельная) бабка представляет собой литой чугунный корпус, внутри которого размещаются валы и зубчатые колеса механизма переключения частот вращения шпинделя. Коробка скоростей — механизм, находящийся в передней бабке, используется для передачи движения шпинделю и для изменения скоростей его вращения. Шпиндель — представляет собой массивный пустотелый вал, изготовленный из легированной стали. На переднем конце шпинделя выполнен посадочный конус, по которому базируются патроны, используемые для закрепления заготовок. Шпиндель имеет расточенное отверстие — конус Морзе № 6. В конической расточке устанавливаются передний центр или оправка. Шпиндель установлен на двух опорах качения. Рукоятки управления главным движением — вращением шпинделя.

Коробка подач закреплена на станине ниже корпуса передней бабки; внутри коробки находится механизм передачи вращения от гитары к ходовому валу и ходовому винту. Необходимые подачу и шаг резьбы устанавливают рукояткой 4 (см. рис. 1.1), которая, занимая положения А, В, С и D, управляет переключениями блоков обратимого механизма, а также рукояткой 2 (положения I, II, III, IV), которая управляет переключением блоков множительного механизма коробки подач. Подачи и шаги нарезаемых резьб обеспечиваются механизмом коробки подач в сочетании со звеном увеличения шага и гитарой.

Суппорт состоит из каретки, которая движется по направляющим станины; фартука; поперечных салазок, которые движутся по направляющим каретки; поворотной плиты; верхних салазок, на которых закреплен резцедержатель.

Ходовой винт имеет трапецеидальную резьбу с шагом 12 мм. Движение к ходовому винту передается с помощью двух полугаек, которые могут смыкаться под воздействием рукоятки 24 (см. рис. 1.1), передавая вращение на ходовой винт, и разъединяться. При сомкнутом положении гаек производится нарезание резьбы.

Резцедержатель крепится на верхней части суппорта и используется для закрепления резцов, он фиксируется в четырех положениях с помощью подпружиненного шарика, заскакивающего в гнезда основания. Задняя бабка используется для установки центров, поджимающих деталь при обработке, если длина заготовки превышает диаметр в 2 — 3 раза, и для установки инструмента с хвостовиками, например сверл, зенкеров, разверток. Задняя бабка перемещается в продольном направлении по направляющим станины и может иметь поперечное перемещение ±15 мм. В отверстии корпуса задней бабки перемещается пиноль в продольном направлении с помощью винтовой передачи при повороте маховичка. Заднюю бабку закрепляют на станине рукояткой 21 (см. рис.1.1).

В качестве режущего инструмента используют различные токарные резцы, сверла, зенкеры, развертки.

Точность при токарной обработке. В зависимости от требований к точности и шероховатости поверхности, величины снимаемого припуска точение может быть черновым, однократным, чистовым, тонким. Черновое точение применяется как предварительный метод обработки поверхностей, к точности и шероховатости которых не предъявляется высоких требований, чистовое обтачивание – как окончательный метод, так и под последующее тонкое точение и шлифование. Тонкое точение выполняется на специальных станках высокой точности и применяется как окончательный метод обработки. Точность размеров и шероховатость поверхности при обработке на токарных станках указана в таблице 1.2.

Наладка станка осуществляется в следующем порядке:

1. Крепление инструмента. Режущий инструмент – резец закрепляется в резцедержателе двумя или тремя болтами с помощью специального торцевого ключа. Перед креплением необходимо убедиться в исправности режущих кромок резца.

2. Крепление заготовки. Заготовки типа фланец, стакан, полумуфта и т.п. закрепляют с помощью специального торцового ключа в трехкулачковом самоцентрирующемся патроне, установленном на шпинделе станка.

3. Установка глубины резания. Вращая маховики продольной и поперечной подачи вручную, подводят суппорт до касания резца с вращающейся заготовкой и устанавливают лимбы соответствующих перемещений на «0». Затем при помощи маховика продольной подачи суппорт отводится в сторону. Далее, при помощи маховика поперечной подачи и закрепленного на нем лимба, устанавливается необходимая глубина резания t.

Таблица 1.2 – Точность размеров и шероховатость наружных и внутренних цилиндрических поверхностей при обработке на токарных станках [1]

| Обработка | Квалитет | Шероховатость, мкм | |

| Rz | Ra | ||

| Обтачивание | |||

| Черновое | 13 – 12 | - | |

| Однократное | 11 – 9 | 40 – 20 | - |

| Чистовое | 8 – 7 | - | 2,5 |

| Тонкое | 7 – 6 | - | 1,25 – 0,63 |

| Растачивание | |||

| Черновое | 13 – 12 | 80 – 40 | - |

| Однократное | 11 – 10 | 40 – 20 | - |

| Чистовое | 9 – 7 | - | 2,5 – 0,63 |

| Тонкое | 6 – 5 | - | 0,32 – 0,08 |

Выбор глубины резания:

· при черновой (предварительной) обработке глубина резания обычно равна всему припуску на обработку;

· при чистовой обработке припуск срезается за два прохода и более, на каждом последующем переходе следует назначать меньшую глубину резания, чем на предшествующем: при шероховатости обработанной поверхности Ra≥3,2 мкм t=0,5 – 2,0 мм; при Ra≤3,2 мкм t=0,1 – 0,4 мм.

4. Выбор и установка величин подач. Значение величины подачи S, мм/об, для конкретных условий обработки назначается по таблице 1.3. Полученное значение округляют до ближайшего меньшего из ряда чисел подач и устанавливают на станке. Данные о величинах подач и положение рукояток приведены в таблице на станке.

5. Определение скорости резания и установка числа оборотов шпинделя. Число оборотов шпинделя в минуту определяется исходя из выбранной по справочным данным скорости (табл. 1.4) по формуле

, (1.1)

, (1.1)

где V – скорость резания, м/мин из таблицы 1.4;

D – диаметр обрабатываемой заготовки, мм.

Полученное значение округляют до ближайшего меньшего (из ряда чисел оборотов для данной модели) и устанавливают на станке с помощью рукояток и таблицы чисел оборотов, расположенных на коробке скоростей.

Точение поверхностей. После установки всех необходимых режимов резания включается механическая подача в выбранном направлении рукояткой и производится обработка.

Таблица 1.3 – Подачи (мм/об) при точении на токарных станках заготовок из сталей с σв<900МПа

| Сечение державки резца, мм | Диаметр обрабатываемой поверхности, мм | Глубина резания, мм | |||

| До 2 | От 2 до 5 | От 5 до 10 | Св. 10 | ||

| 20×16; 25×20 | До 2 От 20 до 50 От 50 до 100 От 100 до 200 | 0,20 – 0,30 0,30 – 0,40 0,40 – 0,50 0,50 – 0,60 | - 0,20 – 0,30 0,30 – 0,40 0,40 – 0,50 | - - 0,20 – 0,30 0,30 – 0,40 | - - - - |

| 32×25 | До 100 От 100 до 200 От 200 до 500 | 0,50 – 0,55 0,55 – 0,65 0, 65 – 0,75 | 0,40 – 0,50 0,50 – 0,60 0,60 0,80 | 0,30 – 0,40 0,40 – 0,50 0,50 – 0,70 | - - 0,50 – 0,60 |

| 40×40; 50×40 | До 100 От 100 до 200 От 200 до 500 | 0,60 – 0,80 1,00 – 1,20 1,20 – 1,50 | 0,50 – 0,60 0,80 – 1,00 1,00 – 1,20 | 0,40 – 0,50 0,60 – 0,80 0,80 – 1,00 | - 0,50 – 0,60 0,60 – 0,80 |

| 60×40 | Св 500 | - | 1,50 – 2,00 | 1,50 – 1,80 | 1,20 – 1,50 |

Таблица 1.4 – Скорости резания (м/мин) заготовок из углеродистой, хромистой, хромоникелевой сталей и стальных отливок резцами из твердого сплава Т15К6

| При черновом обтачивании | ||||||||

| Глубина резания, мм | Подача, мм/об | |||||||

| 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | ||||

| - | ||||||||

| При чистовом обтачивании | ||||||||

| Глубина резания, мм | 0,2 | 0,3 | 0,4 | 0,5 | ||||

| 0,5 1,0 | - | - | - | - | ||||

1.2. Ход работы

1.2.1. Назначение, устройство и принцип работы узла

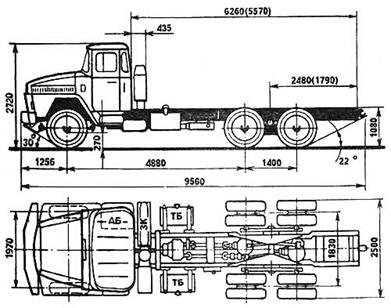

Автомобиль КрАЗ-250 (см. рис. 1.2) —шасси с колесной формулой 6×4, с обычной и укороченной рамой предназначено для монтажа различных установок и эксплуатации по дорогам с твердым усовершенствованным покрытием, рассчитанным на пропуск автомобилей с осевой нагрузкой 100 кН .

Рисунок 1.2 – Общий вид автомобиля КрАЗ-250

Специально оборудованное шасси может быть использовано для буксировки прицепа, имеющего соответствующее сцепное устройство, пневмо - и электропроводы, тормозную систему и полную массу не более 20000 кг.

Шасси КрАЗ-250 (технические характеристики – см. табл. 1.5) может комплектоваться бортовой платформой для перевозки различных грузов массой 15000 кг и буксировки прицепов с допустимой полной массой буксируемого груза 20000 кг.

Базовый узел – задний мост автомобиля КрАЗ-250 – ведущий и включает в себя главную передачу, дифференциал и полуоси. Балка заднего моста составная, ее средней частью является картер главной передачи. Полуоси полностью разгружены. Кожухи полуосей – трубчатые, запрессованы в картеры мостов.

В картеры мостов масло заливается через боковые отверстия, которые одновременно являются и контрольными для проверки уровня масла; для слива отработанного масла имеются отверстия в нижней части картеров. Оба отверстия закрываются резьбовыми пробками, причем пробки сливных отверстий имеют магниты.

Ступицы колес установлены на двух роликовых конических подшипниках. Подшипники затягиваются гайкой, штифт которой входит в отверстие замковой шайбы, а выступ шайбы в паз кожуха полуоси; гайка и шайба стопорятся контргайкой. Внутренние кольца подшипников имеют скользящую посадку, наружные кольца запрессованы в гнезда ступицы. Сохранность смазки в ступице обеспечивается сальником, установленным около внутреннего подшипника, а с наружной стороны – фланцем полуоси.

Во внутреннюю полость ступицы запрессован корпус манжет уплотнительного устройства централизованной системы регулирования давления воздуха в шинах. Герметичность соединения обеспечивается четырьмя резиновыми манжетами, установленными в корпусе.

Таблица 1.5 – Технические характеристики автомобиля КрАЗ-250 [1]

| Грузоподъемность шасси, кг: | |

| с обычной рамой | |

| с укороченной рамой | |

| Грузоподъемность шасси с платформой (автомобиля), кг | |

| Масса снаряженного шасси, кг: | |

| с обычной рамой | |

| с укороченной рамой | |

| В том числе: | |

| на переднюю ось: | |

| с обычной рамой | |

| с укороченной рамой | |

| на тележку: | |

| с обычной рамой | |

| с укороченной рамой | |

| Полная масса шасси (автомобиля), кг | |

| В том числе: | |

| на переднюю ось | |

| на тележку | |

| Допустимая масса прицепа, кг | |

| Макс, скорость автомобиля, км/ч | |

| Время разгона автомобиля до 60 км/ч | |

| Выбег автомобиля с 50 км/ч, м | |

| Макс. преодолеваемый подъем автомобилем, % | |

| Тормозной путь автомобиля с 40 км/ч, м | 17,2 |

| Контрольный расход топлива автомобиля, при скорости 60 км/ч, л/100 км | |

| Радиус поворота, м: | |

| по внешнему колесу | |

| габаритный |

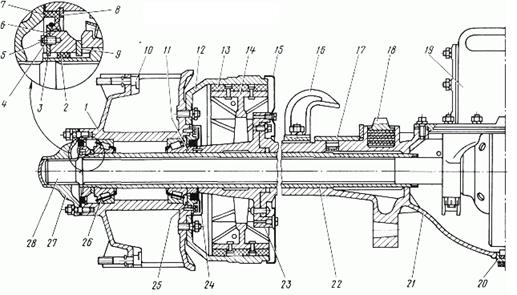

Средний и задний мосты объединены балансирной подвеской. Устройство, заднего моста показано на рис. 1.3.

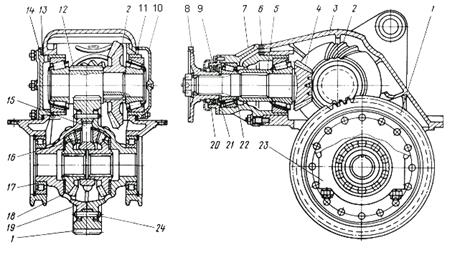

Главная передача моста предназначена для приведения в необходимое соответствие частоты вращения вала двигателя с требуемой частотой вращения ведущих колес автомобиля при его движении на прямой передаче. Главная передача мостов представляет собой двухступенчатый редуктор с коническими спиральными и цилиндрическими прямозубыми шестернями. Устройство главной передачи заднего моста показано на рис. 1.4.

Чтобы ведущие колеса автомобиля могли вращаться с разной частотой вращения, их крепят на полуосях, соединенных между собой дифференциалом, подводящим к этим полуосям крутящий момент от главной передачи. Дифференциал заднего моста автомобиля КрАЗ-250 — конический, с четырьмя сателлитами в каждом дифференциале. Передаточное число главной передачи — 8,21.

Рисунок 1.3 – Задний мост автомобиля КрАЗ-250:

1 - ступица; 2 - шлицевое уплотнение; 3 - стопор гайки; 4 - стопорная пластина; 5 - болт стопора; 6 - гайка подшипников; 7 - манжета; 8 - стопорное кольцо; 9 - упорная шайба; 10 - болт крепления колеса; 11 - упорное кольцо; 12 - тормозной барабан; 13 - фрикционная накладка; 14 - колодка тормоза; 15 - защитный диск; 16 - ограничитель качания мостов; 17 - опора рессоры; 18 - упор буфера; 19 - главная передача; 20 - сливная магнитная пробка; 21 - картер моста; 22 - кожух полуоси; 23 - суппорт; 24 - маслоуловитель; 25 - стакан с манжетой в сборе; 26 - роликовый подшипник; 27 - фланец полуоси; 28 – полуось

Рисунок 1.4 – Главная передача заднего моста:

1 - ведомая цилиндрическая шестерня; 2 - ведомая коническая шестерня; 3 - картер главной передачи; 4 - ведущая коническая шестерня; 5 - распорная втулка; 6, 11, 13 - регулировочные прокладки; 7 - корпус подшипников ведущей конической шестерни; 8 - манжета; 9 - фланец крепления карданного вала; 10 - крышка правого подшипника ведущей цилиндрической шестерни; 12 - ведущая цилиндрическая шестерня; 14 - крышка левого подшипника ведущей цилиндрической шестерни; 15 - крестовина дифференциала; 16 - сателлит дифференциала; 17 - подшипник дифференциала; 18 - шестерня полуоси; 19 - чашка дифференциала; 20 - крышка корпуса подшипников ведущей конической шестерни; 21 - маслоотражатель; 22 - регулировочная шайба; 23 - крышки подшипников дифференциала; 24 – заклепка

1.2.2. Анализ условий работы шестерни ведущей

Шестерня коническая ведущая (см. приложение А) предназначена для передачи крутящего момента на дифференциал заднего моста. Шестерня конструктивно представляет собой вал, имеющий коническую косозубую шестерню, шлицевый и резьбовой участки. Деталь работает в условиях переменных динамических нагрузок и повышенного износа на рабочих поверхностях зубьев, на посадочных шейках под подшипники.

Шестерня выполнена из легированной стали 20ХГН2ТА ГОСТ 4543–71. Сердцевина подвергнута твердость HRC 25–30, зубья и шейки подшипников закалены ТВЧ до твердости HRC 58–65.

На торцах шестерни выполнены центровые отверстия. Они используются в качестве базы.

1.2.3. Разработка маршрутного технологического процесса обработки детали

Выберем методы обработки на основе требований к точности и качеству поверхностей деталей, заполнив табл. 1.6 [1].

Таблица 1.6 – Маршруты обработки поверхностей детали

| № поверхности | Размер, мм | Требования к поверхности | Маршрут обработки | Технологический приём, обеспечивающий технические требования | ||

| Точность, квалитет | Шерохова-тость Ra, мкм | Технические требования | ||||

| 1,2 | Js14 | 12,5 | Перпендикулярность торцов оси детали | Подрезать торцы | Базирование по пов. 5 | |

| А5 ГОСТ 14034-74 | центровать 2 отв. А5 | |||||

| m=4 | Ст. точн.8 | Фрезеровать зубья | Базирование в центрах | |||

| 5, 6 | Ø65, Ø60 | h6 | 0,63 | Рад. Биение 10 мкм, круглость 5 мкм. | 1) Точение черновое, чистовое, 2) шлифование | |

| d-8×46 b11×54 h7×96h8 | 1) Точение однократное 2) Фрезерование дисковой фрезой | Базирование в центрах | ||||

| М39× 1,5 | 6,3 | 6g | 1) Точение черновое, чистовое. 2) Нарезание резьбы резцом | |||

| B=8 | Js14 | 12,5 | Точить канавку | |||

| 2×45° | Js14 | 12,5 | Точить фаски |

Составим технологический маршрут обработки шестерни ведущей в виде табл.1.7, в которой также отражен выбор оборудования, режущего и измерительного инструмента и приспособлений.

Таблица 1.7 – Последовательность выполнения операций при обработке детали

| № операции | Операция | Содержание операции (обрабатываемые поверхности) | Оборудование Режущий инструмент | Приспособления | Средства измерения |

| Штамповка | Штамповать заготовку | ГКМ | |||

| Фрезерно-центровальная | Подрезать торцы 1 и 2. Сверлить 2 отв. центровых А5. | Станок 2Г942 Фреза торцевая, сверло центровочное | Штангенциркуль | ||

| Токарно-винторезная | Точить пов. 5-11 предв. Точить канавку 9. Точить фаски 10. Нарезать резьбу М39. | 16К20 См. табл. 1.8 | Центра, поводковый патрон | Штангенциркуль | |

| Токарно-винторезная | Точить пов. 4 предв. | 16К20 | Центра, поводковый патрон | Штангенциркуль | |

| Фрезерная | Фрезеровать пов. 7. | Универсальный фрезерный станок 6Т83 | Тиски пневматические с призматическими губками | Штангенциркуль | |

| Зубофрезерная | Фрезеровать зубья 4 | Зубофрезерный 5230 | |||

| Термическая | Закалка ТВЧ. | ||||

| Круглошлифовальная | Шлифовать пов. 5, 6 окончательно. | Круглошлифовальный станок SGM6330 | |||

| Моечная | |||||

| Контрольная |

1.2.4. Выбор технологических баз и приспособлений

Схема базирования и закрепления, технологические базы, опорные и зажимные элементы и устройства приспособления должны обеспечивать определенное положение заготовки относительно режущих инструментов, надёжность её закрепления и неизменность базирования в течение всего процесса обработки при данной установке.

В качестве черновой базы, а также на сверлильных и фрезерных операциях используем пов. 5, т.к. она обладает минимальным припуском и наибольшей протяженностью. Схема базирования будет реализована установкой в приспособление фрезерно-центровального станка, либо в центрах.

В качестве чистовой базы используем ось детали и установку в центрах с поводком с вращающимся центром и подвижным люнетом (схема базирования – рис. 1.5).

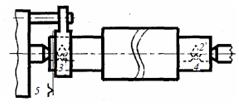

Рисунок 1.5 - Схема базирования

1.2.5. Выбор режущего инструмента

Режущий инструмент, применяемый для выполнения операции 015 Токарно-винторезная, представим в табл. 1.8.

Таблица1.8 – Применяемый инструмент

| Наименование инструмента, тип | Материал режущей части | Длина L, мм | Ширина B, мм | Высота H, мм |

| Проходной упорный резец с пластинами твердого сплава с φ=90° ГОСТ 18879 - 73 | Т5К10 | |||

| Проходной правый резец с пластинами твердого сплава с φ=45° ГОСТ 18878 - 73 | Т5К10 | |||

| Резец канавочный с пластинами твердого сплава ГОСТ 18884 - 73 | Т5К10 | |||

| Токарный резьбовой резец с пластинами твердого сплава ГОСТ 18885 - 73 | Т5К10 |

1.2.6. Режимы резания

Таблица1.6 – Наладка станка

| Диаметр, мм | D | 65,5 |

| Глубина резания, мм | t | |

| Подача s, мм/об | s | 1,2 |

| Скорость резания, м/мин | V | |

| коэффициент | Cv | |

| Период стойкости, мин | T | |

| Показатели степени | m | 0,2 |

| x | 0,15 | |

| y | 0,45 | |

| коэффициент | Kv | 0,72 |

| Частота вращения, мин-1 | n | |

| Частота вращения принятая, мин-1 | n | |

| Минутная подача, мм/мин | Sm | 600,00 |

| Основное время ,мин | To | 0,47 |

| длина резания, мм | L |

Вывод: изучили возможности токарно-винторезного станка 16К20 по обработке поверхностей вращения шестерни ведущей. Разработали чертеж наладки на операцию «015 токарно-винторезная».

ЛАБОРАТОРНАЯ РАБОТА № 2

ИССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ОБРАБОТКИ ГЛАДКИХ И РЕЗЬБОВЫХ ОТВЕРСТИЙ НА СВЕРЛИЛЬНЫХ СТАНКАХ В КОРПУСНЫХ ДЕТАЛЯХ ДВС

Цель: Исследовать технологические процессы обработки отверстий на универсальных сверлильных станках с обеспечением заданных параметров точности и шероховатости поверхности, ознакомиться с назначением и расположением механизмов и органов управления станков, изучить методику наладки и настройки станков, выполнить необходимые для настройки расчёты.

2.1. Теоретический раздел

Методы обработки отверстий

Операции по обработке отверстий являются одними из наиболее распространенных как при производстве, так и при ремонте автотранспортных средств. Необходимость обработки отверстий при ремонте вызвана изменением их размеров после восстановления, повреждением внутренних резьбовых поверхностей в процессе эксплуатации и при разборке, неравномерным износом поверхностей трения. При обработке отверстий применяют стержневые инструменты (свёрла, зенкеры, развёртки) а также расточные блоки, борштанги, расточные резцы, протяжки, а при чистовой и отделочной обработке – шлифовальные круги, хонинговальные головки. Точность и шероховатость обработанных отверстий зависят не только от выбранных методов обработки, применяемых инструментов, оборудования, приспособлений, но и последовательности выполнения операций. При обработке осевым инструментом в справочной литературе рекомендуются следующие типовые планы (табл. 2.1).

Точность расположения отверстий относительно друг друга и относительно системы взаимосвязанных плоскостей обеспечивается двумя методами: координатным и направлением инструмента. По первому методу обработка ведется на координатно-расточных станках с ЧПУ, которые имеют точные системы отсчета. После установки детали на станок определяют координаты отверстий в системе отсчета станка, затем ведут их последовательную обработку. При отсутствии координатно-расточных станков (ремонтное производство) перед обработкой производят предварительную разметку детали. Обработку отверстий в этом случае выполняют на универсальных сверлильных станках. При использовании второго метода деталь закрепляется в приспособлении, имеющем одну или несколько кондукторных плит с установленными в них направляющими втулками. Такая обработка выполняется при достаточно большой программе выпуска деталей.

Таблица 2.1 – Типовые планы обработки отверстий осевым инструментом

| Точность обработки, квалитет | Последовательность обработки отверстий | ||

|

| Отверстие прошитое, пробитое | |

| 11…14 | Сверление | Сверление | Зенкерование |

| Сверление | Сверление, зенкерование | Зенкерование черновое, зенкерование чистовое | |

| Сверление, развертывание | Сверление, зенкерование, развертывание | Зенкерование черновое, зенкерование чистовое, развертывание | |

| Сверление, развертывание черновое, развертывание чистовое | Сверление, зенкерование, развертывание черновое, развертывание чистовое | Зенкерование черновое, зенкерование чистовое, развертывание черновое, развертывание чистовое |

Конструкция и органы управления станка

Подробные данные по конструкции, техническим характеристикам и органам управления станком приводятся в справочной литературе [2], паспорте станка. К основным узлам станка относятся: станина, основание станины, шпиндельная бабка с коробкой скоростей, коробка подач.

Дата добавления: 2015-05-16; просмотров: 2457;