Конструкции сборных сплошных крепей стволов.

В сложных горно-геологических условиях, характеризуемых очень неустойчивым состоянием пород, большими неравномерными нагрузками, а также при большой обводненности месторождений

В сложных горно-геологических условиях, характеризуемых очень неустойчивым состоянием пород, большими неравномерными нагрузками, а также при большой обводненности месторождений

и необходимости сооружения стволов способом искусственного замораживания пород широко применяют сплошные сборные конструкции из чугунных (реже стальных) тюбингов. Для крепления стволов и скважин большого диаметра, пройденных способом бурения, применяют также крепь из стальных колец. В отечественной практике имеется опыт крепления стволов железобетонной тюбинговой крепью.

Впервые чугунные тюбинги были применены в Англии в 1792 г. В СССР тюбинговая крепь впервые применялась в 1928 г. при строительстве стволов Соликамского калийного комбината [11 ].

Впервые чугунные тюбинги были применены в Англии в 1792 г. В СССР тюбинговая крепь впервые применялась в 1928 г. при строительстве стволов Соликамского калийного комбината [11 ].

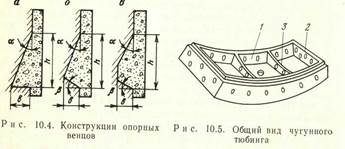

Тюбинги для крепления стволов представляют собой цилиндрические сегменты (рис. 10.5). Каждый сегмент имеет по периметру горизонтальные / и вертикальные 2 фланцы (борта). Для придания крепи большей жесткости сегменты снабжены ребрами жесткости 3. Тюбинги в зависимости от расположения фланцев изготовляют двух типов: первый — с фланцами, обращенными в сторону боковых пород и с гладкой внутренней поверхностью; второй — с фланцами, обращенными внутрь ствола и с гладкой наружной поверхностью. Первый тип характеризуется тем, что тюбинги между собой не сболчиваются. Их несущая способность несколько выше, чем у тюбингов второго типа, и, кроме того, они обеспечивают хорошие аэродинамические качества крепи. Однако недостатки, связанные со сложностью установки, гидроизоляции и монтажа армировки ограничивают их применение.

Наибольшее распространение получила тюбинговая крепь второго типа, отдельные сегменты и кольца которой соединяются между собой болтами.

Чугунные крепи с внутренним расположением фланцев подразделяются на тоннельные и шахтные. Тоннельные тюбинги Метростроя стандартного типа диаметром 5,6 м в свету, а также переконструированные Шахтспецстроем для диаметров 4,5; 5 и 6 м в свету нашли самое широкое применение для крепления вертикальных стволов.

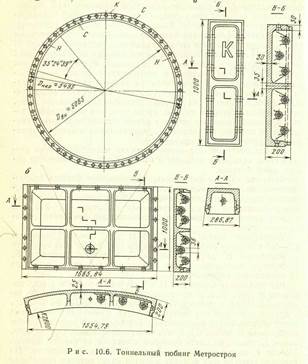

Тюбинговое кольцо (рис. 10.6, а) для стволов диаметром 4,5—5,6 м в свету состоит из сегментов трех видов: восьми-девяти нормальных — Н, двух смежных — С, и одного ключевого К. Тюбинговое кольцо для ствола диаметром 6 м в свету состоит из 12 нормальных тюбингов — Н.

Тюбинговое кольцо (рис. 10.6, а) для стволов диаметром 4,5—5,6 м в свету состоит из сегментов трех видов: восьми-девяти нормальных — Н, двух смежных — С, и одного ключевого К. Тюбинговое кольцо для ствола диаметром 6 м в свету состоит из 12 нормальных тюбингов — Н.

Разница между тюбингами Н и С состоит в том, что у всех тюбингов Н (рис. 10.6, б) вертикальные фланцы направлены по радиусу кольца, а у тюбинга С один фланец направлен по радиусу, а другой — скошен под углом к радиусу. Тюбинг К (рис. 10.6, в) имеет обратный скос вертикальных бортов. Такие конструктивные особенности тюбингов С и К облегчают сборку колец. Все тюбинги, кроме К, имеют по шесть болтовых отверстий на каждом фланце. Тюбинг К на горизонтальном фланце имеет одно отверстие. На внешнем контуре всех фланцев имеются пазы, которые при сборке кольца образуют канавку для гидроизоляции вертикальных и горизонтальных швов.

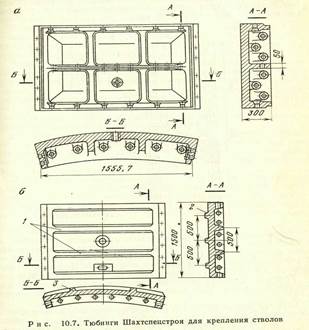

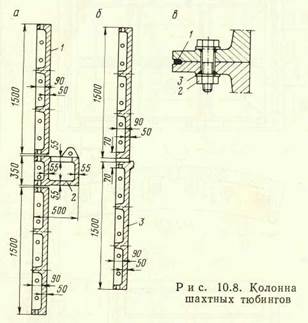

Приспособление стандартных тюбингов Метростроя диаметром 5,6 м в свету для крепления стволов диаметром 4,5, 5 и 6 осуществляется путем придания вертикальным фланцам угла, соответствующего нужному диаметру. Эти тюбинги могут выпускаться с тол щиной спинки 25, 30, 40, 50, 60 и 70 мм. Масса тюбинга в зависимости от толщины спинки составляет 636—1738 кГ. Для крепления стволов диаметром 7 м в свету трестом Шахтспецстрой на базе стандартных тоннельных тюбингов Метростроя разработана уси ленная конструкция (рис. 10.7, а). Тюбинги имеют более широкие фланцы, большую толщину ребер жесткости. Кольцо состоит из 14 сегментов, высота сегмента 1000 мм, толщина спинки 40—70 мм. Масса одного тюбинга составляет 903—1652 кг, а всего кольца — 12,8—24,2 т. За рубежом большое распространение получили шахтные тюбинги немецкого типа. Высота таких тюбингов 1500 мм, длина отдельного сегмента 1600—2000 мм, толщина спинки 40—70 мм. По отдельным заказам изготовляют тюбинги с толщиной 120 и даже 180 мм. Шахтные тюбинги применяются и в отечественной практике. На рис. 10.7, б показана конструкция шахтного тюбинга, разработанная Шахтспецстроем. Тюбинги предназначены для крепления стволов диаметром в свету 4—9 м. Высота тюбинга 1500 мм, ширина фланцев 94—334 мм, толщина спинки 20—80 мм. С внутренней сто роны имеются два горизонтальных ребра жесткости 1 (рис. 10.7, б). С наружной стороны тюбинга имеются три горизонтальных ребра жесткости 2 и два вертикальных 3, которые, кроме того, улучшают его сцепление с бетоном. На каждом фланце тюбинга имеются по шесть болтовых отверстий. Для тампонажа закрепного пространства в тюбингах устраивают отверстия, которое закрывается пробкой. В зависимости от диаметра кольцо собирается из 8—17 сегментов, имеющих массу 698—2739 кг. Водонепроницаемость швов между отдельными тюбингами в кольце и между кольцами обеспечивают путем укладки между ними свинцовых прокладок или расчеканки швов 1 (рис. 10.8, в) быстротвердеющим расширяющимся цементом БРЦ. Болтовые соединения 2 уплотняют свинцовыми или асбобитумными шайбами 3.

Крепь из шахтных тюбингов представляет собой колонну колец трех типов (рис. 10.8): нормальных 1, опорных 2 и соединительных 3.

Крепь из шахтных тюбингов представляет собой колонну колец трех типов (рис. 10.8): нормальных 1, опорных 2 и соединительных 3.

Опорные кольца (рис. 10.8, а) располагаются внизу звена крепи, воспринимая его вес. Опорные тюбинги коробчатого типа имеют высоту 300—400 мм, ширину до 800 мм, толщину спинки 50—70 мм.

Соединительные кольца (рис. 10.8, б) отличаются от нормальных обработкой одного из горизонтальных бортов. Эти кольца служат для замыкания тюбинговой колонны, возводимой между двумя опорными кольцами. Соединительные кольца не сболчивают между собой, а уплотняют при помощи деревянных клиньев. Деревянные прокладки играют также роль температурных компенсаторов. Достоинствами крепи из чугунных тюбингов являются высокая грузонесущая способность, достигающая в среднем 1,0—1,2 МПа. При креплении стволов на калийных рудниках в Канаде применяли тюбинговую крепь, выдерживающую нагрузку до 7,7 МПа [11 ]. Она способна воспринимать нагрузки, в том числе и неравномерные сразу после возведения, весьма технологична при сборке. Кроме того, она характеризуется хорошими гидроизоляционными свойствами и коррозиестойкостью.

Недостатками являются большой расход металла (по сравнению с железобетонной крепью), многошовность конструкции (1 м тюбинговой крепи ствола диаметром 7 м имеет до 900 отдельных элементов и 80 м швов, подлежащих гидроизоляции) [11 j.

Иногда при креплении стволов в условиях больших неравномерных нагрузок применяют стальные тюбинги, которые лучше, чем чугунные, воспринимают растягивающие напряжения. Тюбинги изготовляют методом сварки листовой стали марки 50, имеющей прочность на растяжение 500—600 МПа, толщиной 15—55 мм [13]. Несмотря на высокие эксплуатационные качества, стальную тюбинговую крепь в настоящее время в отечественной практике для крепления шахтных стволов не применяют.

Для крепления стволов и скважин большого диаметра, пройденных бурением, широко применяют крепь из стальных обечаек. Свариваемые между собой горизонтальными швами они образуют колонну (гладкую или усиленную ребрами жесткости). Закрепное пространство заполняется бетоном.

Для крепления стволов и скважин большого диаметра, пройденных бурением, широко применяют крепь из стальных обечаек. Свариваемые между собой горизонтальными швами они образуют колонну (гладкую или усиленную ребрами жесткости). Закрепное пространство заполняется бетоном.

Железобетонная тюбинговая крепь имела широкое распространение в СССР для крепления вертикальных стволов в 50-х годах. Однако с внедрением монолитной бетонной крепи, обеспечивающей более высокий уровень механизации, водонепроницаемость, меньшую материалоемкость и стоимость, этот вид крепи практически не применяется.

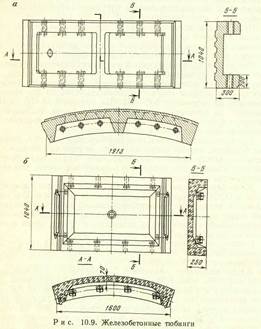

В шахтном строительстве известны два основных типа железобетонных тюбингов: конструкции ВНИИОМШСа и СТК конструкции бывшего Центрогипрошахтостроя.

Железобетонные ребристые тюбинги конструкции ВНИИОМШСа (рис. 10.9, а) предназначены для крепления стволов от 4 до 9 м в свету, их изготовляют из бетона марки 200—300, они рассчитаны на нагрузку 0,2—0,4 МПа. В горизонтальных фланцах имеется по шесть болтовых отверстий. Для улучшения статической работы тюбингового кольца стыковые соединения между отдельными тюбингами сделаны выпукло-вогнутыми. Для нагнетания тампонажного раствора за крепь в спинках тюбингов предусмотрены специальные отверстия. Высота тюбинга 1040 мм, длина 2000—2500 мм, толщина спинки 80—100 мм. Кольцо в зависимости от диаметра состоит из 6—12 тюбингов, масса одного тюбинга 910—1510 кг.

Железобетонные гладкостенные тюбинги СТК (рис. 10.9, б) изготовляют в виде цилиндрического сегмента, состоящего из тонкостенной оболочки толщиной 70 мм с горизонтальными и вертикальными фланцами, имеющими болтовые отверстия. Тюбинги предназначены для крепления стволов диаметром 4,5—8,0 м и восприятия давления до 0,4 МПа. Для изготовления применяют бетон марки 500—600. Кольца собираются из 9—11 тюбингов, масса одного тюбинга 600 кг.

2. Технология строительства тоннелей в слабых неустойчивых породах: сущность и область применения.

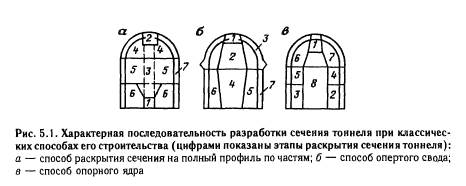

Для указанных горно-геологических условий возможно применение следующих способов: раскрытия на полный профиль по частям, опертого свода, опорного ядра, новоавстрийского.

Эти способы в настоящее время используют лишь для проведения коротких участков тоннелей, так как для них характерны повышенная трудоемкость и малые скорости, и решение о выборе конкретного варианта принимают на основе анализа горно-геологических и технических условий. Наиболее перспективными в приведенном выше перечне представляют способ - новоавстрийский.

Способ раскрытия тоннеля на полный профиль по частям. При стр-ве тоннелей небольшой протяженности и спрощадью поперечного сечении до 60 м2 в глинистых породах, когда применение способа опертого свода невозможно из-за опасности его осадки, а опорного ядра затруднительно, в следствии небольшого поперечного сечения выр-ки, примин способ раскрыт на полн профиль по частям.

При этом способе, как и при опертом своде, в начале проходят в пределах контура тоннеля нижнюю штольню 1, а затем штольню верхнюю 2, далее приступают к расширению верхней штольни, как и прежде верхнюю штольню раскрывают в два этапа, т.е. расширяют ее до малой колоты 3, а затем малую колоту дорабатывают до большой колоты 4. После этого приступают к разработке части 5, и далее к разработке боковых частей штрос 6. Возводят стены и затем свод 7; устанавливаем опалубку и приступаем к бетонированию, при этом укладку бетона начинаем вести от пят(основание почвы тоннеля) к своду.

Нижнюю штольню обычно крепят деревом, реже металлом и она опережает верхнюю на 20-25 м; верхнюю штольню проходят как можно меньшим сечением и сбивают верхнюю с нижней через каждые 6-12 м и через каждые 15-20м – сбивают наклонными выработками для подачи материала. Разработку малой колоты начинают с выемки через 1.5-2м поперечных канавок в почве выр-ки на приближении заходки 1 и дальше укладывают в них канат двхуконтактных деревянных малых брусьев.

Способ опертого свода. При этом способе работы ведутся по двум схемам и использованием двух или одной передовой выр-ки. В первом случае в пределах поперечного сечения проводят верхнюю и нижнюю штольни, к-е сбивают через 6-12м вертикальными выроботками(они нужны для спуска породы) и наклонными сбойками через 20-30м для доставки материалов; затем из верхней штольни звеньями длинной 6-10м ведут раскрытие малой колоты (кровля,верхняк) минимальными участками, возводя при этом прочную деревянную веерную крепь.

Сначала раскрывается свод на временной крепи(бревна деревянные стойки), раскрываем по маленькому участку забоя примерно 1м…в своде проходят выработку, рамный деревянный оклад, раскрываем в лево участками деревянный оклад, приостанавливаем и начинаем раскрывать в право, раскрыли так называемую малую колотту, затем начинаем раскрывать нижнюю колотту: меняем стойку, углубляем выработку и раскрываем, это все на временной крепи, после этого приостанавливаем проходку и начинаем возводить крепь: установили опалубку, уложили бетон, после того как бетон набрал прочность приступаем к разработке штроссы, сначала соединяем центральную часть штроссы с верхним сводом и затем начинаем разрабатываем боковые части штроссы.

Сначала раскрываем свод, возводим постоянную крепь и уже под защитой постоянной крепи разрабатываем основное ядро тоннеля (камеры),еще начинаем вести разработку с сводовой части потому что породу с верхней штольни нужно куда-то девать т.е.пускать по наклонной. Выработке.

Способ опертого свода с исп-м 2 опережающих выработок. В этом случае в пределах поперечного сечения проходят верхнюю и нижнюю штольню, сбивая их через 6-12мвертикальными выработками, предназначенными для спуска породы, и наклонные через 20-30м для доставки материалов; затем из верхней штольни звеньями длинной 6-10м ведут выемку породы в обе стороны(симметрично верхней штольне), симметрично направления сверху вниз, последовательно вынимая третью и четвертую часть забоя; через 10-12м делаем наклонные съезды.

После возведения на достаточно большом участке (6-10м) приступают к возведению опалубки и укладке бетонной смеси, ее укладывают от пят к своду симметрично, причем в одной захватке бет смеси не должно быть технологических швов. После возведения основной крепи приступают к разработке штроссы начиная с центра, а затем поочередно приступают к разработке боковых частей штроссы; при этом боковые части штросс разрабатываются участками длинной 3-5м, располагаемыми в шахматном порядке; в пучащих породах, после возведения стен приступают к разработке обратного свода, а затем его бетонируют.

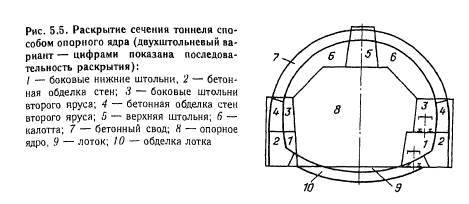

Способ опорного ядра. Способ, в классическом варианте, относится к наиболее старым в тоннелестроении. Впервые он был применен в 1803 г., и его сокращенное название в литературе -германский. Как и при использовании способа опертого свода, трассу тоннеля разбивают на кольца, длина которых значительно меньше (5-6 м). Сущность способа заключается в образовании по контуру тоннеля прорези, в которой возводят обделку стен и свода. Породу в центральной части тоннеля вынимают после возведения обделки по всему контуру и набора бетоном необходимой прочности. В период образования контурной прорези центральное породное ядро служит опорой для распорной деревянной крепи. Последовательность раскрытия сечения приведена на рис.

Разработке забоя предшествует проведение трех штолен: двух боковых у подошвы тоннеля 1 и 3 и одной в ше лыге свода 5. Штольни проходят на длину кольца или несколько дальше. Образование контурной прорези начинается от кровли боковых штолен симметрично в направлении снизу вверх до смыкания с одновременно раскрываемой калоттой. Разработку породы сопровождают установкой деревянной распорной крепи, простой по конструкции и весьма эффективной. На заключительном этапе, после создания прорези, возводят обделку в направлении от подошвы тоннеля до замыкания в замке свода. Используют простейшие конструкции деревянной опалубки. После набора бетоном необходимой прочности приступают к разработке центрального опорного ядра. Временную крепь прорези разбирают.

Основные достоинства способа состоят в отказе от одновременной разработки больших участков сечения тоннеля, разделении его на мелкие элементы с целью уменьшения осадок, непрерывности возведения обделки стен и свода, а также в низкой стоимости разработки центрального ядра с применением высокопроизводительных механизмов при широком фронте работ.

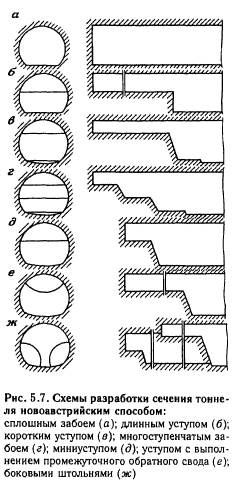

Новоавстрийский тоннельный способ. Принципиальное отличие новоавстрийского способа заключается в максимальном использовании несущей способности окружающего массива пород и вовлечении его в работу в качестве защитной конструкции, предохраняющей тоннель от обрушения. Для этого приконтурный слой породы закрепляют временной крепью из анкеров, набрызгбетона или податливой арочной крепью. Эта крепь превращает приконтурный слой в грузонесущую конструкцию, воспринимающую значительную часть внешней нагрузки. Остальная часть нагрузки передается на постоянную обделку, материалоемкость которой значительно ниже, чем при других способах.

Обязательное условие применения способа - измерение в течение всего периода строительства тоннеля деформаций, перемещений и напряжений как в обделке, так и в породе. Это позволяет непрерывно контролировать состояние горного массива и возводимой временной крепи, при необходимости осуществляя поэтапное усиление последней.

Итак, коротко принципиальные положения новоавстрийского способа сводятся к следующим. 1.Основным несущим элементом является горная порода, смещения которой вокруг выработки допустимы, но ограничены заданными значениями, определяемыми грузонесущей способностью временной крепи. 2.Внешняя несущая породно-анкерная оболочка, усиленная набрызг-бетоном, упрощенно говоря, представляет собой толстостенную трубу, замыкание которой необходимо обеспечить в течение короткого промежутка времени, определяемого опытным путем. Наиболее благоприятные формы поперечного сечения тоннеля - круглая, овальная или иная, но с криволинейными стенами и лотком, так как при прямоугольной форме сечения в углах происходит концентрация напряжений. 3.Важной особенностью новоавстрийского способа является требование скорейшего замыкания обделки по всему контуру тоннеля путем возведения кроме свода и стен обратного свода (лотка) тоннеля. Момент смыкания обратного свода определяют на основании результатов измерений перемещения контура и напряжений в обделке. Обычно смыкание обратного свода осуществляют не позднее, чем через 30 дней, но может возникнуть необходимость замыкания обратного свода уже через 1-2 смены. Обратный свод возводят из набрызгбетона или монолитного бетона. 4.Управление процессом стабилизации перемещений породы вокруг тоннеля осуществляют путем поэтапного усиления несущих оболочек (порода и временная крепь) за счет увеличения числа анкеров, их длины, сечения арок, нанесения нового слоя набрызгбетона, повышения коэффициента армирования при применении фибронабрызгбето-на и др. Все работы по усилению проводят под непрерывным контролем перемещения контура тоннеля и напряжений в обделке. Технология производства работ. Для ведения проходческих работ забой разбивают на несколько участков (ступеней), число которых зависит, главным образом, от устойчивости породы в забое. На рис. приведены наиболее распространенные схемы разработки (раскрытия) сечения тоннеля. Проходческие работы ведут либо буровзрывным способом, либо комбайнами избирательного действия. Не исключена также разработка вручную с использованием механических инструментов. В разрабатываемых участках забоя возводят временную крепь из набрызгбетона, анкеров, металлических арок. Разработка всех частей сечения тоннеля растянута ступенями по длине тоннеля, и забой в верхней части калотты опережает нижний на величину от 1,5-2 пролетов тоннеля до нескольких десятков метров. С уступа на уступ породу транспортируют по наклонным пандусам.

В широких тоннелях, сооружаемых в слабых породах, раскрытие сечения начинают с боковых штолен, затем разрабатывают калотту и в последнюю очередь ядро. Площадь сечения боковых штолен принимают равной 20-25 м2, крепь штолен - набрызгбетон по арматурной сетке с последующей установкой анкеров. Штольни опережают разработку калоттной части тоннеля. Постоянную бетонную обделку возводят со значительным отставанием от забоя после стабилизации перемещений породного контура. Обычно это наступает через 1-3 месяца после замыкания обратного свода. Толщина такой обделки меньше толщины обделки, рассчитанной на полную нагрузку, и находится в пределах 30 см.

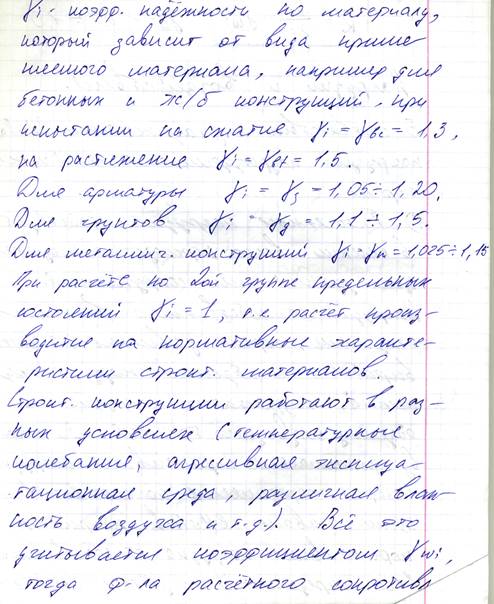

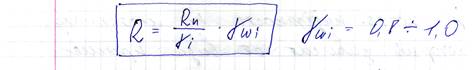

3. Нормативные и расчетные характеристики строительных материалов.

| <== предыдущая лекция | | | следующая лекция ==> |

| Рабочие и технологические швы при бетонировании строительных конструкций. | | | Монтажная оснастка, ее назначение, основные конструкции и применение |

Дата добавления: 2015-05-13; просмотров: 4390;