Рабочие и технологические швы при бетонировании строительных конструкций.

Порядок и правила укладки бетонной смеси зависят от вида конструкции, ее размеров, формы и места расположения.

Во всех случаях смесь должна иметь надлежащее сцепление с арматурой и закладными частями и полностью, без пустот и раковин, заполнять объем бетонируемой части сооружения.

Рабочие швы — это место соприкосновения ранее уложенного, затвердевшего бетона с вновь уложенным после перерыва бетоном. Они ослабляют конструкцию, поэтому их необходимо устраивать в местах менее нагруженных изгибающими и поперечными силами. В колоннах рабочие швы располагают (рис. 5.13, а): на уровне верха фундамента /, у низа прогонов 2, балок или подкрановых консолей 3, у низа капителей колонн безбалочных перекрытий 4; в рамных конструкциях (рис. 5.13, б)—у верха вута между стойками и ригелями рам 5. В балках рабочие швы допускаются в пределах средней части пролета. При бетонировании ребристых перекрытий руководствуются следующим: если бетонирование идет (рис. 5.13, в) по направлению второстепенных балок 6, то рабочий шов должен располагаться в пределах средней трети пролета балок 7, если бетонирование идет (рис. 5.13, г) по направлению прогонов 8,— то в пределах двух средних четвертей пролета балок и плит 9. В безбалочных перекрытиях рабочие швы делают в середине пролета плиты. Во всех случаях плоскость рабочих швов должна быть перпендикулярна к действующим нормальным силам, что обеспечивает работу стыка на сжатие без скола. При укладке нового бетона поверхность стыка очищают от мусора, цементной пленки, промывают струей воды, протирая проволочными щетками, и покрывают цементным раствором или коллоидным клеем. В бункерах, арках, сводах, резервуарах место стыков указывают в проектах. В это место обязательно закладывают короткие стержни арматуры, входящие в старый и новый бетон. Стыки могут иметь фигурное очертание (выступ — паз и т. п.).

Уплотнение — основная операция технологического процесса" бетонирования, от качества ее выполнения во многом зависят качество бетона в конструкции, его прочность и долговечность, морозостойкость, водонепроницаемость и другие физико-механические характеристики.

Неуплотненная, рыхлая бетонная смесь содержит большое количество воздуха. Объем воздуха в неуплотненных бетонных смесях в зависимости от консистенции (пластичности, жесткости) колеблется от 10 до 40%. Уплотнение, в основном, производят с помощью вибраторов.

Метод виброуплотнения заключается в передаче бетонной смеси механических колебаний от источника этих колебаний вибратора. Под действием вибратора происходит тиксотропное разжижение бетонной смеси, уменьшение ее внутреннего вязкого сопротивления, плотная укладка составляющих бетонной смеси под действием гравитационной силы и вытеснение (удаление) содержащегося в смеси воздуха.

Уплотнение бетонной смеси в зависимости от характера конструкции (массивная, горизонтальная или вертикальная тонкостенная и т. п.), степени ее армирования, условий укладки и консистенции выполняют глубинными, поверхностными или навешиваемыми на опалубку наружными вибраторами.

Глубинные вибраторы выпускают с встроенным электродвигателем, с гибким валом и пневматические. Наиболее широко их применяют при бетонировании монолитных конструкций. Вибратор выбирают по диаметру наконечника в зависимости от густоты армирования и размеров конструкции по открытой поверхности. При выборе вибратора для бетонирования армированных конструкций следует учитывать расстояние между стержнями арматуры «в свету», которое должно быть не менее 1,5 диаметра вибронаконечника.

При вибрировании вибратор погружают в слой бетона вертикально или под углом не более 35° к вертикали, причем вибронаконечник примерно на 5 см углубляют в ранее уложенный слой. Шаг перестановки ручного глубинного вибратора не должен превышать полуторного радиуса его действия.

При уплотнении больших массивов, например, плиты фундамента башенного копра для обеспечения равномерного уплотнения бетонной смеси необходимо соблюдать определенную расстановку бетонщиков. Перемещение их в процессе виброуплотнения бетонной смеси должно происходить упорядоченно, на определенном расстоянии друг от друга.

Работающий вибратор не должен касаться стержней арматуры, так как вибрация может нарушить сцепление арматуры с бетоном. Вибратор устанавливают на расстоянии 5—10 см от щитов опалубки.

Не следует прекращать вибрирование сразу по окончании оседания бетонной смеси под действием вибрации — этого еще недостаточно. Уплотнение бетонной смеси можно прекращать, когда на ее поверхности и в местах примыкания к опалубке появилось цементное молоко и прекратилось выделение больших пузырьков с поверхности. Продолжительность вибрирования зависит от толщины вибрируемого слоя, так как требуется время для выделения пузырьков воздуха из глубины уплотняемого слоя. В среднем оно составляет 20—40 с плюс время, в течение которого вибратор медленно вытаскивают, обеспечивая заполнение освобожденного им пространства.

2 . Водопонижение эжекторными иглофильтровыми установками.

Эжекторные иглофильтровые установки (ЭИ) используют для вакуумирования грунтов и понижения уровня подземных вод до 25м при коэффициенте фильтрации 0,1—10 (в лекции до 3) м/сут и при близком залегании водоупора от почвы выработки. Подъем откачиваемой воды в эжекторных иглофильтрах производится с помощью водоструйных насосов (эжекторов). В основу работы этих насосов положен принцип непосредственной передачи энергии одним потоком другому, реализация которого осуществляется непосредственно в иглофильтре.

Эжекторный иглофильтр (рис. 2.8) состоит из фильтрового звена 2 с наконечником 1, аналогичного фильтровому звену установок ЛИУ, надфильтровой трубы 5, в верхней части которой подсоединен патрубок 7 для подачи рабочей воды, приемной трубы 3, которая с одной стороны соединена с эжектор-ным устройством 4, а с другой со сливной трубой 8. Рабочая вода центробежным насосом под давлением подается в кольцевое пространство между надфильтровой и приемной колонками труб и устремляется в насадку эжектора. Струя воды, выходящая из насадки с большой скоростью, создает разряжение в окружающем пространстве, благодаря которому обеспечивается отсос воды из обводненного грунта. Грунтовая вода у входа в гор-, ловину диффузора 6 смешивается с рабочей водой и, пройдя через диффузор, поднимается на поверхность по сливной трубе.

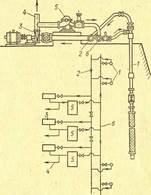

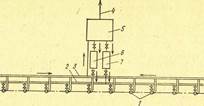

Установки с зжекторными иглофильтрами выполняются с циркуляционным резервуаром или без него., Установка с циркуляционным резервуаром (рис. 2.9) состоит из ряда эжекторных иглофильтров /, вдоль которых на поверхности земли расположены распределительный напорный трубопровод 2 для подачи рабочей воды к иглофильтрам с помощью рабочего 6 или запасного 7 насосов и самотечный лоток или трубопровод 3, отводящий от иглофильтров воду. Эжекторные иглофильтры подсоединяют к распределительному трубопроводу шлангами или патрубками.

Вода из иглофильтров через лоток (трубопровод) сливается в циркуляционный резервуар 5, из которого часть ее снова засасывается насосом и подается в эжектор (рабочая вода), а избыток отводится самотеком или по сбросному трубопроводу 4 за пределы строительной площадки.

Водопонизительные установки без циркуляционного резерв вуара (рис. 2.10) отличаются от описанной тем, что вода от эжекторных иглофильтров 1 поступает не в самотечный лоток, а в трубопровод 2, соединенный со вспомогательным низконапорным насосом 3. Избыток воды перекачивается по напорному трубопроводу 4 за пределы строительного участка, а циркуляционный расход под небольшим давлением подается к рабочему насосу 5, который нагнетает воду в распределительный трубопровод 6 под повышенным давлением. Для запуска водопонизительной установки без циркуляционного резервуара необходимо иметь определенный объем воды.

Водопонизительные установки без циркуляционного резерв вуара (рис. 2.10) отличаются от описанной тем, что вода от эжекторных иглофильтров 1 поступает не в самотечный лоток, а в трубопровод 2, соединенный со вспомогательным низконапорным насосом 3. Избыток воды перекачивается по напорному трубопроводу 4 за пределы строительного участка, а циркуляционный расход под небольшим давлением подается к рабочему насосу 5, который нагнетает воду в распределительный трубопровод 6 под повышенным давлением. Для запуска водопонизительной установки без циркуляционного резервуара необходимо иметь определенный объем воды.

В настоящее время в отечественной практике используют эжекторные иглофильтровые установки ЭИ-2,5, ЭИ-4, ЭИ-4а и ЭИ-6, различающиеся диаметром иглофильтров. Наибольшее распространение получила установка ЭИ-2,5, имеющая наименьшую массу, что облегчает и ускоряет ее монтаж.

В настоящее время в отечественной практике используют эжекторные иглофильтровые установки ЭИ-2,5, ЭИ-4, ЭИ-4а и ЭИ-6, различающиеся диаметром иглофильтров. Наибольшее распространение получила установка ЭИ-2,5, имеющая наименьшую массу, что облегчает и ускоряет ее монтаж.

Рис. 2.9. Схема работы установки с циркуляционным резервуаром (рисунок левый)

Рис. 2.10. Схема эжекторной установки без циркуляционного резервуара (рисунок правый)

Для подачи рабочей воды к эжекторным иглофильтрам используют центробежные насосы типов К, МС, и НДВ. На один насос 10-15 штук - все по расчетам. Параметры насосного агрегата определяют расчетом, исходя из диаметра насадки, ожидаемого притока грунтовых вод, полной высоты подъема откачиваемой воды и КПД установки.

При производстве водопонизительных работ эжекторными иглофильтрами выполняются те же технологические процессы, что и при применении установок ЛИУ. В связи с этим следует лишь отметить особенности производства работ по монтажу эжекторных иглофильтров.

В зависимости от инженерно-геологических условий и наличия рабочей воды эжекторные иглофильтры погружают в грунт гидравлическим способом или устанавливают в предварительно пробуренные скважины. Условия применения того или иного способа погружения те же, что и для установок ЛИУ. Установку эжекторных иглофильтров в предварительно пробуренные скважины выполняют в мелкозернистых песках, в грунтах, содержащих значительное количество крупнообломочного материала, а также при ведении работ по водопони-жению в условиях плотной городской застройки непосредственно у жилых зданий и промышленных сооружений.

Скважины в мягких и сыпучих грунтах бурят шнековыми установками, обычно долотами РХ без принудительного осевого давления с максимальной частотой вращения 5 с-1. При бурении твердых грунтов применяют ступенчатые трехперые до-, лота, армированные резцами из твердых сплавов, при этом частоту вращения шнека снижают до 10,6с-1 и дополнительное усилие на долото доводят до 8 кН. Скважины в процессе бурения закрепляют обсадными трубами.

Перед установкой эжекторного иглофильтра скважину промывают до полного осветления воды. После промывки скважины устанавливают эжекторный иглофильтр. В переслаивающихся грунтах и в однородных грунтах с коэффициентом фильтрации менее 5 м/сут с целью защиты от кольматажа и обеспечения гидравлической связи между отдельными водо-насыщенными прослоями устраивают песчано-гравийную обсыпку иглофильтра и ведут до отметки статического уровня

грунтовых вод с одновременным извлечением обсадных труб. Затрубное пространство выше отметки статического уровня грунтовых вод засыпают плотным грунтом.

После опускания всех эжекторных иглофильтров на проектную глубину и монтажа поверхностного оборудования осуществляют пуск установки в работу. Среднее расстояние между ЭИ - 1.5-2.25м

3 . Технологические схемы строительства сопряжений скиповых стволов с камерами околоствольного двора.

Камеры загрузочных устройств, как правило, примыкают к скиповому стволу с одной стороны и имеют размеры в плане 4х6 и 6х7м,апо высоте до 20 м. В этих камерах размещают дозаторное устройство с затвором для загрузки скипов. Работы по сооружению камер осуществляют с использованием стволового проходческого оборудования по совмещенной или последовательной схемам. При совмещенной схеме проходку ствола и камеры выполняют одновременно, а при последовательной сооружение камеры начинают после того, как ствол будет пройден до отметки подошвы камеры.

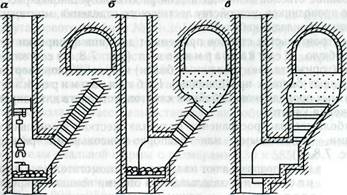

Совмещенная схема сооружения камеры. Она предусматривает выемку породы слоями сверху вниз. При этом постоянную крепь камеры можно возводить сверху вниз и снизу вверх. Высоту слоя принимают 2-2,5 м.

Работы по выемке породы и возведению постоянной крепи организуются в следующем порядке. Ствол проходят до нижней отметки верхнего слоя (фаза 1 на рис. 7.6), затем вынимают породу верхнего слоя (фаза 2) и возводят временную поддерживающую крепь из деревянных стоек под распил или анкерную крепь. Затем возводят постоянную крепь из монолитного бетона с двутавровыми балками перекрытия. В нижней части верхнего слоя сооружают опорный венец, который удерживает стенки крепи. В кровле камеры оставляют проем для течки из бункера. Далее ствол углубляют до нижней отметки следующего слоя (фаза 3), вынимают породу нижележащего слоя и возводят постоянную крепь стен камеры. В дальнейшем работы выполняют в таком же порядке до сооружения камеры на полную высоту.

Породу при разработке каждого слоя выдают в ствол и затем с помощью стволовой погрузочной машины загружают в бадьи и выдают на поверхность. Бетонную смесь для крепи опускают по трубам и гибкому шлангу за опалубку. В подошве камеры по периметру сооружают опорный венец, который поддерживает крепь камеры.

Совмещенную схему сооружения камеры применяют в крепких устойчивых породах.

В качестве одного из вариантов этой схемы можно рассматривать сооружение камеры на полную высоту с поддержанием стен временной крепью

Рис. 7.6. Сооружение камеры загрузочного устройства по совмещенной схеме:

а — общий вид камеры; б — фазы выполнения работ

При этом ствол проходят до нижней отметки верхнего слоя, затем вынимают породу в верхнем слое, укладывают двутавровые балки в кровле камеры и заделывают бетоном, далее осуществляют послойную выемку породы на полную высоту камеры с поддержанием стен временной крепью. В качестве временной крепи для ствола применяют швеллерные полукольца, а стены камеры крепят швеллерными балками с затяжкой. Балки и полукольца подвешивают на крючьях к ранее установленным балкам и дополнительно укрепляют анкерами. Для временной крепи можно также применять анкерную крепь с металлической сеткой. После выемки породы в объеме всей камеры снизу вверх возводят постоянную бетонную крепь. В стволе постоянную крепь возводят с подвесного полка, а в камере делают деревянный настил, опирающийся на подвесной полок. Этот вариант сооружения камеры можно применять в крепких устойчивых породах, когда допускается значительное обнажение боковых пород на продолжительное время.

Последовательная схема сооружения камеры. Она предусматривает разновременное выполнение работ по проходке ствола и сооружению

камеры. Ствол проходят до нижней кромки камеры или до проектной глубины с возведением постоянной крепи. На месте камеры в крепи ствола оставляют проемы. Затем проходят камеру слоями сверху вниз по технологии, изложенной ранее, или слоями снизу вверх. При проходке камеры слоями снизу вверх сначала осуществляют выемку породы в нижнем слое и возводят бетонные или железобетонные стены. Кровлю слоя закрепляют деревянной рамной крепью. На месте сопряжения камеры 1 со стволом в проеме возводят кирпичную перемычку. После этого вынимают породу в верхнем смежном слое с наращиванием постоянной крепи стен и поддержанием кровли временной крепью и так далее до верхней отметки камеры. После выемки породы в верхнем слое в кровле камеры укладывают двутавровые балки и заделывают бетоном.

В качестве разновидности этой схемы сооружения камер в слабых породах можно применять проведение бортовых выработок.

Последовательную схему можно использовать при сооружении камер в устойчивых породах, она отличается большой трудоемкостью и сложностью.

Рис. 7.7. Сооружение бункерной камеры скипового ствола:

а, б, в — фазы выполнения работ

Сооружение бункерных камер. Бункерная камера включает в себя комплекс выработок, предназначенных для приема, спуска и загрузки скипов полезным ископаемым или породой. В комплекс выработок входят камера опрокидывателя, бункер, породоспуск и дозаторная камера, примыкающая к стволу.

Бункерную камеру можно сооружать с передовой выработкой, проходимой из ствола снизу вверх с последующим расширением ее до проектных размеров бункера, или сверху вниз на полное сечение без предварительно пройденной выработки.

В первом варианте в контуре сечения будущего бункера снизу вверх проходят гезенк небольшого сечения (рис. 7.7 а). Он соединяет камеру загрузочного устройства с камерой опрокидывателя. Гезенк закрепляют деревянной венцовои крепью и разделяют на два отделения — лестничное и породное. Внизу породного отделения устанавливают люк с затвором. Далее гезенк расширяют до проектного сечения бункера (см. рис. 7.7, б). Вынимаемую породу самотеком через люк загружают в бадью и выдают на поверхность. Стенки бункера закрепляют анкерной или деревянной распорной крепью. После окончания расширения возводят постоянную бетонную или железобетонную крепь бункера снизу вверх (см. рис. 7.7, б), бетон за опалубку подают по трубам из камеры опрокидывателя, а к опрокидывателю в вагонетках.

Во втором варианте выемку породы осуществляют сверху вниз на полное сечение бункера, а затем снизу вверх возводят постоянную бетонную или железобетонную крепь. Породу вынимают с помощью БВР. Для подъема породы из забоя и спуска материалов в камере опрокидывателя монтируют лебедку и разгрузочный станок. В забое породу грузят в бадью, поднимают на горизонт и грузят в вагонетки. Далее вагонетки откатывают к стволу и в клетях породу выдают на поверхность.

Проветривание при проходке бункера осуществляют вентилятором местного проветривания, установленным в околоствольном дворе.

По мере углубки камеры бункера стены крепят временной крепью из швеллерных подвесных балок с затяжкой. В устойчивых породах применяют анкерную крепь с сеткой. Постоянную крепь возводят после выемки породы на всю глубину бункера. Опалубка деревянная. Бетонную смесь доставляют к месту укладки так же, как и в первом варианте.

Этот способ сооружения бункерной камеры является по сравнению с первым более трудоемким и принимается в том случае, когда невозможно производить подъем породы в бадьях через скиповой ствол.

| <== предыдущая лекция | | | следующая лекция ==> |

| | | Конструкции сборных сплошных крепей стволов. |

Дата добавления: 2015-05-13; просмотров: 3641;