Конструкции монолитных обделок транспортных тоннелей.

Конструктивные решения монолитных обделок транспортных тоннелей, сооружаемых подземным способом, рассмотрим в порядке усложнения горно-геологических условий и увеличения нагрузки со стороны породного массива.

Конструктивные решения монолитных обделок транспортных тоннелей, сооружаемых подземным способом, рассмотрим в порядке усложнения горно-геологических условий и увеличения нагрузки со стороны породного массива.

В очень прочных однородных, нетрещиноватых, необводненных и не подверженных выветриванию скальных породах, транспортные тоннели могут эксплуатироваться без крепления, за исключением портальных участков протяженностью не менее 6 м. Возможность эксплуатации без крепления оценивается расчетом по расчетной схеме незакрепленной выработки. Если расчетное вывалообразование или смещения породного контура оказываются больше допускаемых величин для незакрепленных тоннелей, но возведение несущих обделок не требуется, то возводится облицовка из торкрета, набрызгбетона или обычного бетона.

При сооружении тоннелей в скальных, нетрещиноватых необводненных, но подверженных выветриванию породных массивах свод и стенки тоннеля покрываются облицовкой из торкретбетона толщиной не более 30 мм. Раствор торкрета наносится с помощью цемент-пушки под давлением сжатого воздуха 0,3—0,35 МПа. Раствор должен иметь крупность заполнителя не более 8мм, водоцементное отношение — около 0,3, расход цемента — 400—800 кг на 1 м3. Облицовка из торкретбетона является изолирующей конструкцией, предохраняющей породное обнажение от выветривания и воспринимающей незначительные нагрузки от локального вывалообразования и смещений породного контура. Такая облицовка плохо сопротивляется растягивающим напряжениям, ее грузонесущая способность может быть увеличена в результате армирования металлической сеткой на анкерах.

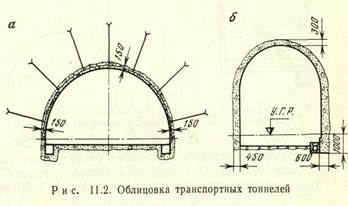

Наряду с облицовкой из торкретбетона в аналогичных условиях, а также в слаботрещиноватых породах, применяют облицовку из набрызгбетона, имеющую более высокую грузонесущую способность. При нанесении набрызгбетона на породные стенки сухая смесь из цемента, песка и гравия приготовляется отдельно и смачивается водой только перед выходом из сопла машины. В отличие от торкретбетона набрызгбетон имеет крупность заполнителей до 25 мм, расход цемента 200—400 кг на 1 м3 сухой смеси и наносится слоями по 50—70 мм при общей толщине слоев до 300мм. Грузонесущая способность облицовки из набрызгбетона может быть увеличена за счет армирования металлической сеткой на анкерах. Такая облицовка в двухпутном автодорожном тоннеле показана на рис. 11.2, а.

Наряду с облицовкой из торкретбетона в аналогичных условиях, а также в слаботрещиноватых породах, применяют облицовку из набрызгбетона, имеющую более высокую грузонесущую способность. При нанесении набрызгбетона на породные стенки сухая смесь из цемента, песка и гравия приготовляется отдельно и смачивается водой только перед выходом из сопла машины. В отличие от торкретбетона набрызгбетон имеет крупность заполнителей до 25 мм, расход цемента 200—400 кг на 1 м3 сухой смеси и наносится слоями по 50—70 мм при общей толщине слоев до 300мм. Грузонесущая способность облицовки из набрызгбетона может быть увеличена за счет армирования металлической сеткой на анкерах. Такая облицовка в двухпутном автодорожном тоннеле показана на рис. 11.2, а.

Расчетная схема облицовки из набрызгбетона толщиной до 150мм аналогична расчетной схеме облицовки из торкрет-бетона и представляет оболочку, работающую на растяжение от заданной локальной нагрузки или заданных смещений породного контура. При большей толщине покрытия целесообразно использовать со ответствующие расчетные схемы монолитной несущей обделки. Ориентировочно толщина облицовки из набрызгбетона может быть принята равной: 50—100 мм в однопутных железнодорожных тоннелях и 50—150 мм в двухпутных железнодорожных тоннелях, сооружаемых в породах с коэффициентом крепости f> 8; 100— 150 мм и 150—200 мм в соответствующих тоннелях, сооружаемых в породах с / = б-г-8.

Расчетная схема облицовки из набрызгбетона толщиной до 150мм аналогична расчетной схеме облицовки из торкрет-бетона и представляет оболочку, работающую на растяжение от заданной локальной нагрузки или заданных смещений породного контура. При большей толщине покрытия целесообразно использовать со ответствующие расчетные схемы монолитной несущей обделки. Ориентировочно толщина облицовки из набрызгбетона может быть принята равной: 50—100 мм в однопутных железнодорожных тоннелях и 50—150 мм в двухпутных железнодорожных тоннелях, сооружаемых в породах с коэффициентом крепости f> 8; 100— 150 мм и 150—200 мм в соответствующих тоннелях, сооружаемых в породах с / = б-г-8.

В прочных, слаботрещиноватых, склонных к выветриванию и локальному вывалообразованию скальных породах проектируется также облицовка из обычного монолитного бетона толщиной не менее 200 мм, укладываемого за опалубку. На рис. 11.2, б показана такая  облицовка в однопутном железнодорожном тоннеле.

облицовка в однопутном железнодорожном тоннеле.

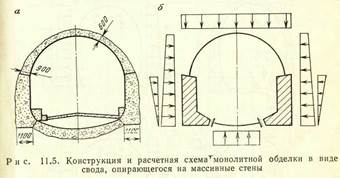

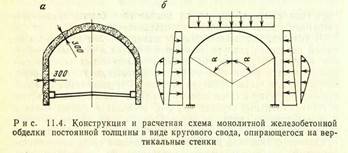

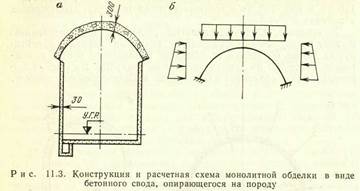

Расчетные схемы облицовки из монолитного бетона аналогичны расчетным схемам облицовки из набрызгбетона. В условиях сплошного сводообразования и значительных смещений породного контура возводятся несущие монолитные сводчатые обделки. В зависимости от горно-геологических условий они проектируются различного очертания и толщины по всему периметру или для части периметра тоннеля. В трещиноватых и оказывающих нагрузку в своде тоннеля, но устойчивых к выветриванию в стенках скальных породах с f > 6 возводят несущую обделку в виде бетонного свода постоянной толщины до 500 мм, опирающегося на породу. Стенки тоннеля при этом не крепятся или покрываются облицовкой из торкрета. Очертание свода принимается круговыми, параболическими, коробовым (трехцентровым) при соблюдении условия L/fСВ, где L — пролет свода, fСВ — высота свода. Конструкция такой обделки для однопутного железнодорожного тоннеля представлена на рис. 11.3, а. Здесь же на рис. 11.3, б показана соответствующая расчетная схема в виде упругого пологого свода с упруго защемленными в породу пятами, работающего в режиме заданной нагрузки. В трещиноватых скальных породах применяется также конструкция монолитной железобетонной обделки постоянной тол щины, очерченной в виде кругового свода, опирающегося на почву, или кругового свода, опирающегося на вертикальные стенки. Последняя конструкция имеет определенные преимущества, так как при этом сокращается объем работ по выемке породы, но применяется она только при устойчивых породах в боках тоннеля. Конструкция такой обделки в автодорожном тоннеле показана на рис. 11.4, а. Соответствующая расчетная схема (рис. 11.4, б) представляет упругую систему, упруго защемленную концевыми сечениями (пятами) в породу на уровне почвы выработки. Верхняя часть конструкции (выше сечения с углом а) работает обычно в режиме заданной нагрузки, нижняя часть — в режиме взаимовлияющих деформаций. Распределение реактивной составляющей нагрузки условно показано в виде эпюр криволинейного очертания. При устойчивых породах в боках тоннеля активная горизонтальная нагрузка может не учитываться, и может быть использована расчетная схема в виде упругого свода, опирающегося на вертикальные стенки, которые рассматриваются как балки на упругом основании. В породах средней и ниже средней крепости (/ < 6), оказывающих значительное вертикальное горное давление, транспортные тоннели больших пролетов закрепляются монолитной несущей обделкой в виде свода переменной толщины кругового или трехцен-трового очертания, опирающегося на массивные стены. Свод выполняется из монолитного бетона или железобетона (реже в виде каменной кладки), стены, как правило, из монолитного бетона. При наличии значительного^ горизонтального горного давления и нагрузок со стороны почвы (пучащие породы или гидростатическое давление) конструкция усиливается обратным сводом. Причем технология разработки и бетонирования свода, стен и обратного свода осуществляется обычно раздельно. Такая конструкция часто проектируется в двухполосных автодорожных (рис. 11.5, а) и двухпутных железнодорожных тоннелях. Соответствующая ей расчетная схема — упругий свод с упруго защемленными в абсолютно жесткие стены пятами и упругий обратный свод с защемленными пятами (рис. 11.5, б). Свод проектируется в режиме заданной нагрузки, стены воспринимают активную и реактивную нагрузку, распределенную по треугольнику, обратный свод — активную нагрузку.

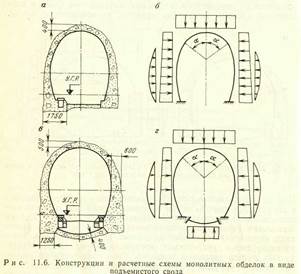

В породах средней и ниже средней крепости при значительном вертикальном и горизонтальном горном давлении применяются обделки криволинейного очертания в виде подъемистого бетонного

или железобетонного свода переменной толщины с обратным или без обратного свода. Эта конструкция получила распространение при проектировании однопутных железнодорожных тоннелей и заложена в типовой проект Метрогипротранса. В качестве примера на рис. 11.6, а показана обделка типа II для тоннелей с односторонним лотком, предназначенная для благоприятных климатических условий, а на рис. 11.6, в — обделка типа III для тоннелей с двусторонним утепленным лотком и обратным сводом, рекомендуемая для суровых климатических условий. Соответствующие расчетные схемы в виде упругого подъемистого свода, упруго защемленного в породу на уровне почвы выработки, и упругого обратного свода с защемленными пятами показаны на рис. 11.6, б, г. Верхняя часть обделки (выше сечений с центральным углом а) проектируется в режиме заданной нагрузки, нижняя часть — в режиме заданной нагрузки, если боковые породы слабые (f< 1), и в режиме взаимовлияющих деформаций, если боковые породы прочные и средней прочности, т. е. способны оказывать реактивное сопротивление на перемещения обделки. Эпюра реактивной нагрузки условно показаны криволинейного очертания с горизонтальным направлением векторов нагрузки. В действительности реактивная нагрузка имеет радиальное или несколько отличное от радиального направление при наличии реактивных сил трения. Обратный свод проектируется в режиме заданной нагрузки. При проектировании сводчатых монолитных обделок размеры сечений основных несущих элементов принимаются на основании Имеющегося опыта проектирования транспортных тоннелей, а затем проверяются расчетом. Для толщины свода t0 в замковом сечении из бетона марки 200 можно рекомендовать следующие значения, указанные в табл. 11.1. Соответственно толщина свода в пяте ta может быть принята равной:

или железобетонного свода переменной толщины с обратным или без обратного свода. Эта конструкция получила распространение при проектировании однопутных железнодорожных тоннелей и заложена в типовой проект Метрогипротранса. В качестве примера на рис. 11.6, а показана обделка типа II для тоннелей с односторонним лотком, предназначенная для благоприятных климатических условий, а на рис. 11.6, в — обделка типа III для тоннелей с двусторонним утепленным лотком и обратным сводом, рекомендуемая для суровых климатических условий. Соответствующие расчетные схемы в виде упругого подъемистого свода, упруго защемленного в породу на уровне почвы выработки, и упругого обратного свода с защемленными пятами показаны на рис. 11.6, б, г. Верхняя часть обделки (выше сечений с центральным углом а) проектируется в режиме заданной нагрузки, нижняя часть — в режиме заданной нагрузки, если боковые породы слабые (f< 1), и в режиме взаимовлияющих деформаций, если боковые породы прочные и средней прочности, т. е. способны оказывать реактивное сопротивление на перемещения обделки. Эпюра реактивной нагрузки условно показаны криволинейного очертания с горизонтальным направлением векторов нагрузки. В действительности реактивная нагрузка имеет радиальное или несколько отличное от радиального направление при наличии реактивных сил трения. Обратный свод проектируется в режиме заданной нагрузки. При проектировании сводчатых монолитных обделок размеры сечений основных несущих элементов принимаются на основании Имеющегося опыта проектирования транспортных тоннелей, а затем проверяются расчетом. Для толщины свода t0 в замковом сечении из бетона марки 200 можно рекомендовать следующие значения, указанные в табл. 11.1. Соответственно толщина свода в пяте ta может быть принята равной:

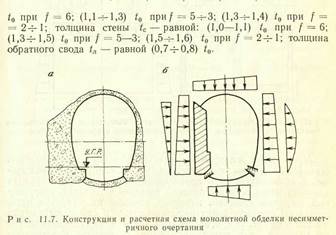

Рассмотренные конструкции монолитных сводчатых обделок проектируются в условиях симметричного нагружения или при незначительном отклонении от этих условий. В случае приложения значительной несимметричной нагрузки (например, на обделку косогорного тоннеля при малой толщине перекрывающих пород) применяется конструкция несимметричного очертания (рис. 11.7, а), имеющая соответствующую расчетную схему (рис. 11.7, б). На участках геологических нарушений проектируется усиленная несущая обделка, что достигается увеличением толщины бетонных сечений или установкой гибкой арматуры в виде отдельных стержней и жесткой арматуры в виде металлических арок из прокатных профилей. Усиленные конструктивные решения применяются также на головных участках тоннелей, на сопряжениях и при стыковке по длине тоннеля различных конструкций обделок. Входные участки тоннелей крепятся специальными конструкциями, называемыми порталами, которые обеспечивают устойчивость лобовых откосов и работают как подпорные стенки.

Рассмотренные конструкции монолитных сводчатых обделок проектируются в условиях симметричного нагружения или при незначительном отклонении от этих условий. В случае приложения значительной несимметричной нагрузки (например, на обделку косогорного тоннеля при малой толщине перекрывающих пород) применяется конструкция несимметричного очертания (рис. 11.7, а), имеющая соответствующую расчетную схему (рис. 11.7, б). На участках геологических нарушений проектируется усиленная несущая обделка, что достигается увеличением толщины бетонных сечений или установкой гибкой арматуры в виде отдельных стержней и жесткой арматуры в виде металлических арок из прокатных профилей. Усиленные конструктивные решения применяются также на головных участках тоннелей, на сопряжениях и при стыковке по длине тоннеля различных конструкций обделок. Входные участки тоннелей крепятся специальными конструкциями, называемыми порталами, которые обеспечивают устойчивость лобовых откосов и работают как подпорные стенки.

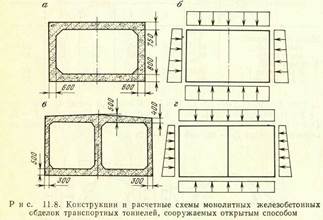

Монолитные железобетонные обделки в виде однопролетных (рис. 11.8, а) и реже двухпролетных (рис. 11.8, б) рамных конструкций с прямолинейным и криволинейным ригелем проектируются для погружных секций подводных тоннелей и тоннелей, сооружаемых открытым способом, например тоннелей на городских магистралях. Соответствующие расчетные схемы и схемы загружения показаны на рис. 11.8, б, г. При этом лотковую часть обделки можно рассматривать как плиту на упругом основании. Конструкции проектируются в режиме заданной нагрузки и должны обладать необходимой жесткостью, обеспечивающей их работу в монтажной стадии.

2. Буровзрывные работы при строительстве вертикальных стволов.

При проходке вертикальных стволов по породам крепким и средней крепости выемку породы осуществляют с помощью буровзрывных работ (БВР), продолжительность которых составляет 20 — 25% времени проходческого цикла. Комплекс буровзрывных работ включает в себя бурение, заряжание и взрывание зарядов в шпурах. Буровзрывные работы должны обеспечивать точно соответствующие проекту форму и размеры поперечного сечения ствола, равномерное достаточно мелкое дробление породы, что обусловливает максимальную производительность ее погрузки машиной, высокий коэффициент использования шпуров (КИШ), вследствие чего снижаются затраты на бурение и уменьшается расход взрывчатого вещества (ВВ) на отбойку и дробление породы.

Точность оконтуривания забоя с минимальными переборами характеризуется коэффициентом излишка сечения (КИС), представляющим собой отношение площади поперечного сечения ствола в проходке Snp к площади сечения вчерне SB. При правильном определении параметров БВР КИС равен 1,03 -1,05. Эффективность БВР зависит от физико-механических свойств пород (крепость, вязкость, трещиноватость, напластование, абразивность), качества ВВ, его работоспособности, удельного расхода ВВ, конструкции заряда в шпурах, числа и глубины шпуров, расположения шпуров в забое, типа и количества бурового оборудования.

Взрывчатые вещества. Взрывчатые вещества (ВВ), применяемые для проходки стволов, должны удовлетворять пылегазовому режиму шахты (рудника) и обладать достаточной работоспособностью, высокой плотностью, незначительной гигроскопичностью, химической стойкостью и быть относительно недорогими.

Для разрушения негазоносных пород применяют непредохранительные ВВ II класса: для крепких (f> 8) — скальный аммонит № 1, аммонал скальный № 3, для пород средней крепости (f= 6-8) — аммонит 6ЖВ и денафталит-200.

При наличии пород, опасных по газу и пыли, используют предохранительные ВВ III и IV классов: аммонит АП-5ЖВ, аммонит Т-19, ПЖВ-20 и др.

При подходе к угольным пластам с суфлярным выделением метана применяют ВВ V класса: угленит Э-6, № 5, 12ЦБ и др.

Патронированные ВВ, применяемые в горнопроходческой практике, имеют диаметры 28, 32, 36, 40 и 45 мм, массу 200, 250, 300 и 400 г.

Средства взрывания. В породах, не опасных по газу и пыли, используют электрическое взрывание с помощью электродетонаторов мгновенного действия ЭД-8Э, ЭД-8Ж, короткозамедленного действия ЭД-КЗ со степенью замедления 25, 50, 75.

В породах, опасных по газу и пыли, применяют предохранительные электродетонаторы мгновенного действия ЭД-ОП, короткозамедленного действия ЭД-КЗ-ПМ с замедлением 15, 30, 45.

Электродетонаторы мгновенного действия используют для взрывания зарядов врубовых шпуров и короткозамедленного взрывания отбойных и оконтуривающих шпуров.

Расход ВВ и величина заряда в шпурах. Под расходом ВВ понимают количество одновременно взрываемого ВВ в забое для отрыва от массива и дробления породы в объеме одной заходки (цикла).

Удельным расходом ВВ q называется количество ВВ, кг, необходимое для разрушения 1 м3 обуренной породы массива, и измеряется в кг/м3.

Конструкция заряда в шпуре. Под конструкцией заряда понимают порядок расположения обычного и боевого патронов ВВ в шпуре.

При проходке стволов обычно принимают колонную конструкцию зарядов, при которой патроны ВВ в шпуре непосредственно примыкают один к другому и образуют колонну.

Патрон-боевик, нужно располагать в заряде первым от устья шпура (прямое инициирование), но иногда в глубоких шпурах патрон-боевик помещают первым ото дна шпура (обратное инициирование), а вдоль заряда в этом случае прокладывают детонирующий шнур для обеспечения надежности детонации.

Оставшуюся часть шпура выше заряда заполняют забойкой, изготавливаемой из глины и песка в соотношении 1:3 или из гранулированного шлака. В обводненных забоях в качестве забойки может служить вода, которой подтапливают забой на высоту 20—30 см (гидрозабойка).

Длину забойки определяют посредством коэффициента заполнения шпура а, равного отношению длины заряда 13 к полной глубине шпураl: а=l3\l.

Число шпуров в забое. Число шпуров зависит от площади поперечного сечения ствола, физико-механических свойств пород, типа ВВ и его характеристики, диаметра патронов ВВ, коэффициента заполнения шпура. В свою очередь, число шпуров обусловливает объем буровых работ, степень дробления породы, точность оконтуривания профиля ствола и др.

В практике строительства стволов число шпуров определяют из условия размещения в них заряда ВВ на одну заходку, равномерного и мел кого дробления породы и точного оконтуривания профиля ствола, Н.М. Покровский предложил следующую методику расчета числа шпуров.

Общее количество ВВ на одну заходку, кг:Q=q(удельный расход вв)l(полная глубина шпура)Sвч.

Диаметр шпуров. В практике строительства стволов применяют стандартные патроны ВВ диаметрами 32, 36, 40 и 45 мм. В соответствии с этим диаметр шпуров принимают на 5 — 6 мм больше диаметра патрона ВВ. Диаметры буровых коронок составляют 36, 42, 43, 46 и 52 мм.

Глубина шпуров. При малой глубине шпуров (до 2 м) увеличивается время на ведение вспомогательных работ, отнесенное к 1 м подвигания забоя. Вспомогательными работами являются проветривание забоя, подготовительно-заключительные операции при бурении шпуров, погрузке породы, заряжании и взрывании шпуров и т.д.

При большой глубине шпуров (4,5 — 5 м) значительно снижаются скорость бурения, особенно при бурении ручными перфораторами, и коэффициент использования шпуров,

увеличивается крупность кусков породы.

Существует оптимальная глубина шпуров lопт, при которой энергия взрыва используется максимально, что обеспечивает наибольший КИШ и наименьший расход ВВ для пород определенной крепости и площади поперечного сечения ствола.

Для вертикальных стволов шахт /опт=3 т4 м, она возрастает с уменьшением крепости пород и увеличением площади забоя и наоборот.

Так как от принятой глубины шпуров зависит продолжительность каждой операции и всего проходческого цикла.

Продолжительность проходческого цикла, ч, предложеная проф. Н.М. Покровским: Та = t6 + t3 + tB +tп+ tK + tBC

где t6 и t3 — время бурения и заряжания, взрывания шпуров; tB — время проветривания (вентиляции) забоя после взрыва; tп — время погрузки породы; tк — время возведения крепи (временной или постоянной); tвс — время выполнения вспомогательных операций (приведение забоя в безопасное состояние, спуск и подъем смены рабочих, подвесного оборудования, переход от одной операции к другой и пр.).

Расположение шпуров в забое. Расположение шпуров в забое при строительстве стволов зависит от размеров поперечного сечения, характера пересекаемых пород, их напластования, угла падения, трещиноватости, числа шпуров и их диаметра и ряда других факторов.

В общем случае в стволах с поперечным сечением в форме круга при горизонтальном и пологом залегании пород шпуры располагаются по трем, четырем или пяти концентрическим окружностям, описанным из центра ствола.

Диаметры этих окружностей при патронах ВВ диаметром 32-36 мм принимают следующими. При трех окружностях их диаметры составляют 0,37; 0,66 и 0,93 диаметра ствола вчерне DB при четырех окружностях — 0,36; 0,54; 0,7 и 0,93 DB, при пяти окружностях — 0,27; 0,43; 0,6; 0,76 и 0,93 DB. Примерное соотношение числа шпуров на каждой из этих окружностей принимают 1:2:3 при трех окружностях; 1 : 2 : 3 : 4 при четырех.

Шпуры, расположенные в первой окружности от центра ствола, называют врубовыми, во второй и третьей и т.д. — отбойными, шпуры на внешней окружности — оконтуривающими.

Врубовые шпуры предназначены для отрыва породы в центральной части ствола. Глубину врубовых шпуров принимают на 15—20 см больше остальных. По направлению врубовых шпуров к плоскости забоя и форме образования воронки различают конический, клиновой и призматический врубы.

При коническом врубе шпуры бурят с наклоном к центру ствола под углом 75—80° к плоскости забоя. В центре забоя бурят буферный шпур глубиной 0,5—0,6 от глубины врубовых шпуров, который взрывают одновременно с врубовыми шпурами. Конические врубы применяют в крепких породах.

Клиновой вруб используют при крутом залегании пластов или в направлении трещиноватости. Врубовые шпуры при этом располагают двумя рядами вдоль диаметра ствола на расстоянии 1,5-2 м один от другого. Направление рядов выбирают таким, чтобы шпуры под not можно большим углом пересекали плоскости напластования или трещины в породе.

Призматический вруб применяют в слабых и средней крепости породах. При этом врубовые шпуры бурят параллельно оси ствола по окружностям диаметром 1,5 — 2 м. При призматическом врубе облегчается бурение шпуров, так как их бурят вертикально, и уменьшается разлет породы. Этот вруб применяют чаще по сравнению с другими.

Отбойные (вспомогательные) ш п у р ы предназначаются для разрушения основной массы породы забоя. Их в зависимости от размеров площади поперечного сечения ствола располагают по одной, двум или трем окружностям и бурят обычно вертикально к плоскости забоя.

Оконтуривающие (периферийные) шпуры располагают на расстоянии 15—20 см от контура ствола и бурят с наклоном в сторону контура с таким расчетом, чтобы забой шпура выходил на контур ствола, а в породах крепких (f> 10) заходил за него на 10—15 см.

Разметка и бурение шпуров. Бурение шпуров является одним из трудоемких процессов и занимает 25—30% всего времени проходческого цикла.

Перед началом бурения осуществляют зачистку забоя, разметку положения шпуров, спуск бурильных машин и оборудования, подсоединение шлангов к ставу сжатого воздуха.

Спуск ручных бурильных машин (перфораторов) и штанг осуществляют в бадьях, а бурильные установки (БУКС, СМБУ) спускают отдельно на канате проходческого подъема.

Для бурения шпуров применяют ручные бурильные машины ударно-вращательного действия: ПР-ЗОк, ПП-50В1, и бурильные установки БУКС-1м, СМБУ-4 и др. При бурении ручными бурильными машинами (перфораторами) число одновременно работающих перфораторов регламентируется нормами площади забоя: на один перфоратор должно приходиться не более 4 — 5 м2, а при скоростных проходках — не более 2 — 2,5 м2.

В качестве бурового инструмента применяют бурильные штанги, шестигранные пустотелые, диаметром 22 мм (БШ-22), длиной 0,7 — 4,5 м с интервалами по длине 0,7 — 0,8 м, съемные буровые коронки долотчатой, крестовой и Т-образной формы. Диаметры коронок составляют 40, 43, 46 мм.

Обуривание забоя можно осуществлять по последовательной схеме, когда сначала бурят врубовые шпуры в центре ствола после уборки всей породы в забое, и по параллельной схеме, когда бурение начинают с оконтуривающих шпуров у стенок ствола и ведут одновременно с уборкой породы в центральной части ствола.

Достоинствами бурения шпуров ручными перфораторами являются следующие: продолжительность и производительность бурения регулируются числом перфораторов в забое; неисправные перфораторы можно быстро заменить; продолжительность подготовительно-заключительных операций в 1,5—2 раза меньше, чем при бурении установками БУКС или СМБУ; высокая надежность и маневренность.

Недостатки ручного бурения — тяжелые физические нагрузки, низкая производительность, отрицательное влияние шума и вибрации на организм бурильщиков, вызывающее виброболезнь.

Заряжание и взрывание зарядов ВВ в шпурах. После окончания бурения шпуров и очистки их от буровой мелочи приступают к заряжанию. Перед заряжанием проходческое оборудование, находящееся в забое, поднимают на безопасную высоту (20—25 м) или на поверхность.

Заряжание шпуров включает в себя следующие операции: приготовление патронов-боевиков, спуск ВВ в забой, заряжание шпуров и монтаж взрывной сети.

Патроны-боевики готовят на поверхности в специальном здании, находящемся не ближе 50 м от ствола и других зданий.

Готовые патроны-боевики спускают отдельно в бадьях в специальных ящиках, обитых войлоком, или сумках.

При заряжании шпуров патроны ВВ последовательно по одному опускают в шпур и досылают деревянным забойником. После ввода всех патронов и патрона-боевика оставшуюся часть шпура заполняют забойкой, состоящей из чистого гранулированного шлака или крупнозернистого песка, или глинопесчаной смеси в составе один к трем, в виде пыжей. Забойку в шпуре уплотняют забойником.

Продолжительность заряжания одного шпура составляет примерно 6-8 мин.

При проходке вертикальных стволов согласно Правилам безопасности в угольных шахтах допускают использование только электрического способа взрывания шпуров при помощи электродетонаторов мгновенного действия (для врубовых шпуров) и короткозамедленного действия (для отбойных и оконтуривающих шпуров).

После окончания заряжания шпуров монтируют взрывную сеть. Соединение электродетонаторов осуществляют обычно по параллельной или последовательно-параллельной схемам.

Электрический ток к главному выключателю подают от специального трансформатора или осветительной сети напряжением 127-220 В.

Осмотр забоя после взрыва. После проветривания забоя в ствол спускаются горный мастер и взрывник для осмотра забоя и приведения его в безопасное состояние. Они проверяют качество взрыва, наличие повреждений оборудования и крепи, сбрасывают застрявшие на оборудовании куски породы, проводят экспресс-анализ воздуха.

3. Содержание Декларации промышленной безопасности опасного производственного объекта.

Декларация промышленной безопасности опасного производственного объекта - документ, в котором представлены результаты всесторонней оценки риска аварии, анализа достаточности принятых мер по предупреждению аварий и по обеспечению готовности организации к эксплуатации опасного производственного объекта в соответствии с требованиями норм и правил промышленной безопасности, а также к локализации и ликвидации последствий аварии на опасном производственном объекте.

Порядок оформления декларации промышленной безопасности опасных производственных объектов и перечень включаемых в неё сведений :

1. Утверждение декларации промышленной безопасности опасных производственных объектах осуществляется Центральным Аппаратом Федеральной службой по экологическому, технологическому и атомному надзору.

2. Порядок распространяется на декларации, разрабатываемые в соответствии с федеральным законодательством, независимо от организационно-правовых форм собственности организаций, эксплуатирующих опасные производственные объекты, а также ведомственной принадлежности опасных производственных объектов (структура декларации и перечень включаемых в неё сведений приведены в Приложении №1 к Порядку).

3. Разработка декларации включает: - всестороннюю оценку риска аварии и связанной с ней угрозы; - анализ достаточности принятых мер по предупреждению аварий, обеспечению готовности организации к эксплуатации опасных производственных объектов в соответствии с требованиями промышленной безопасности, а также к локализации и ликвидации последствий аварии на опасных производственных объектах; - разработку мероприятий, направленных на снижение масштаба последствий аварии и размера ущерба, нанесенного в случае аварии на опасных производственных объектов.

6. Декларация представляется на экспертизу промышленной безопасности (далее - экспертиза) в экспертную организацию.

8. Срок рассмотрения декларации промышленной безопасности опасных производственных объектов не должен превышать 2 месяцев.

9. Представление копии декларации, информационного листа и заключения экспертизы в заинтересованные органы государственной власти, органы местного самоуправления, общественные объединения и гражданам осуществляется в соответствии с Правилами представления декларации промышленной безопасности опасных производственных объектов (утверждены постановлением Правительства Российской Федерации от 11.05.99 г. № 526).

Приложение 1 Структура декларации промышленной безопасности и перечень сведений, включаемых в декларацию промышленной безопасности.

Декларация должна включать следующие структурные элементы:

- Титульный лист является первой страницей декларации.

- Данные об организации - разработчике декларации включают:

1) наименование организации, разработавшей декларацию, ее почтовый адрес, телефон, факс; сведения о лицензии Службы на проведение работ, связанных с экспертизой промышленной безопасности (с указанием регистрационного номера и даты выдачи лицензии), данные об аккредитации в области экспертизы декларации промышленной безопасности и/или анализа риска.

2) список исполнителей, включающий их фамилии и инициалы, должности, место работы и сведения об аттестации в области экспертизы декларации промышленной безопасности.

- Оглавление включает наименования всех разделов декларации с указанием страниц, с которых начинаются разделы и подразделы.

- Раздел 1 "Общие сведения" должен включать: реквизиты организации; обоснование декларирования; сведения о месторасположении декларируемого объекта; сведения о работниках и иных физических лицах, включая население; страховые сведения (для действующих объектов).

- Раздел 2 "Результаты анализа безопасности" должен включать: сведения об опасных веществах; общие сведения о технологии; основные результаты анализа риска аварии.

- Раздел 3 "Обеспечение требований промышленной безопасности" должен включать: сведения об обеспечении требований промышленной безопасности к эксплуатации декларируемого объекта; сведения об обеспечении требований промышленной безопасности по готовности к действиям по локализации и ликвидации последствий аварии.

- Раздел 4 "Выводы" должен включать: перечень наиболее опасных составляющих и/или производственных участков декларируемого объекта с указанием показателей риска аварий; перечень наиболее значимых факторов, влияющих на показатели риска; перечень основных мер, направленных на уменьшение риска аварий; обобщенную оценку обеспечения промышленной безопасности и достаточности мер по предупреждению аварий на декларируемом объекте.

- Раздел 5 "Ситуационные планы" должен включать графическое отображение зон действия поражающих факторов для наиболее опасных по последствиям аварии составляющих и/или производственных участков декларируемого объекта. На ситуационном плане в масштабе должны быть отмечены: промышленная площадка (территория) с указанием месторасположения источника выброса или взрыва опасного вещества; предприятия, транспортные коммуникации, населенные пункты и места массового скопления людей; зоны действия поражающих факторов аварий для наиболее опасных по последствиям и вероятных сценариев аварии на декларируемом объекте, а также краткое описание сценариев, методов и основных исходных данных, применяемых при расчёте этих сценариев; распределение потенциального территориального риска гибели людей от аварий по территории объекта и прилегающей местности (для декларируемых объектов, аварии на которых сопровождаются выбросом токсичных, высокотоксичных и/или воспламеняющихся веществ).

- Обязательные приложения к декларации:

Приложение № 1 "Расчетно-пояснительная записка" имеет следующую структуру: титульный лист; оглавление;

раздел 1 "Сведения о технологии"; раздел 2 "Анализ риска"; раздел 3 "Выводы и предложения"; список использованных источников.

Приложение № 2 "Информационный лист" служит для представления гражданам (по их обращению), имеет титульный лист и включает следующие структурные элементы: наименование организации, эксплуатирующей декларируемый ОПО или являющейся заказчиком проектной документации; сведения о лице, ответственном за информирование и взаимодействие с общественностью (должность, фамилия и инициалы, телефон); краткое описание производственной деятельности, связанной с эксплуатацией декларируемого объекта; перечень и основные характеристики опасных веществ, обращаемых на декларируемом объекте; краткие сведения о масштабах и последствиях возможных аварий и мерах безопасности; сведения о способах оповещения и необходимых действиях населения при возникновении аварий.

Приложение 2 Предельные количества опасных веществ, наличие которых на опасном производственном объекте является основанием для обязательной разработки декларации промышленной безопасности.

| <== предыдущая лекция | | | следующая лекция ==> |

| Определение продолжительности проходческого цикла и построение графика организации работ при строительстве тоннелей щитовым способом. | | |

Дата добавления: 2015-05-13; просмотров: 2310;