Лопастные долота

Номинальные диаметры лопастных и шарошечных долот нефтяного сортамента примерно соответствуют друг другу. В настоящее время выпускаются двух-, трехлопастные долота типов М, МС, МСЗ и С. Долота различных типов отличаются друг от друга формой лопастей и способом их армирования. Изготовляются долота цельноковаными или путем приваривания лопастей к корпусу. Система промывки может быть оснащена гидромониторными насадками. Лопасти долот типа М наплавляются только зерновым твердым сплавом (релит), а у долот типа МС и С - армируется пластинами и штырями из твердого сплава и направляются релитом.

На рис. 4 показано двухлопастное долото типа М. Режущие икалибрующие поверхности лопастей долота армированы твердосплавными пластинами, штырями и направлены релитом.

Алмазные долота

Природные алмазы подразделяются на ювелирные и технические. Технические подразделяются на борты, балласы и карбонадо. Карбонадо значительно менее хрупкие, чем другие алмазы, что в условиях работы породоразрушающего инструмента чрезвычайно важно. Однако основным сырьем для изготовления долот является борты, как самые дешевые. В последние годы широко применяются и синтетические алмазы.

Алмазные долота являются породоразрушающим инструментом, имеющим самое большое количество конструктивных разновидностей.

По форме и направлению промывочных каналов, лопастей и секторов выделяют следующие разновидности алмазного долота: радиальную, ступенчатую и спиральную. Выделяются и комбинированные разновидности (например, ступенчато-радиальное долото).

По раскладке алмазов в матрице различают долота импрегнированные, одно-, двух- и многослойные.

По форме рабочей поверхности выделяют плоские, выпуклые, вогнутые и выпукло-вогнутые долота.

Осевое усилие, приложенное к долоту, при бурении распределяется по его рабочей поверхности неравномерно и очень сильно возрастает в нейтральной части рабочей поверхности. Поэтому, с целью исключения аномального разрушения алмазов, большинство долот изготовляются с вогнутой (воронкообразной) внутренней рабочей поверхностью. Вогнутая форма центральной части способствует также стабилизации направления ствола скважины, образуемого в процессе работы долота.

Алмазные долота также различаются по типу (материалу) спекаемой матрицы, по форме лопастей (секторов) калибрующей части, по схеме раскладки алмазов на рабочей поверхности и по другим признакам.

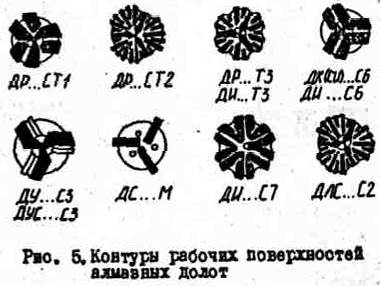

Долота могут обозначаться следующим образом: ДР…СТ1, ДР…СТ2 и т. д. (рис.5)

В шифре алмазного долота буква Д обозначает "долото", Р - радиальное, И - импрегнированное, Т - ступенчатое (однослойное), К - ступенчатое с торовидными выступами, Л - лопастное, С (в левойчасти шифра, до цифр) - синтетические алмазы. Цифра в правой части шифра показывает порядковый номер модификации.

Долота одного типа обычно выпускаются в нескольких модификациях.

Размеры алмазных долот по номинальному диаметру обычно смещены в меньшую сторону (около 2 мм) относительно шарошечных и лопастных долот, во избежание преждевременного истирания калибрующего вооружения или заклинивания долота в стволе скважины.

Долота ИСМ

Долота ИСМ от лопастных и алмазных отличаются типом вооружения, в качества которого используется сверхтвердый композиционный материал славутич. Славутич представляет собой вставку (зубок), в обьеме которой равномерно распределены мелкие синтетические или природные алмазы , зерна карбидов вольфрама и связка (кобальт).

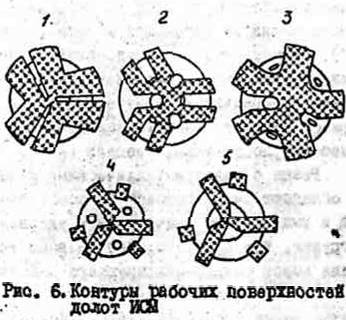

На рис. 6 показаны .контуры рабочих поверхностей долот ИСМ истирающего (I, 2, 3) и режущего (4, 5) типов.

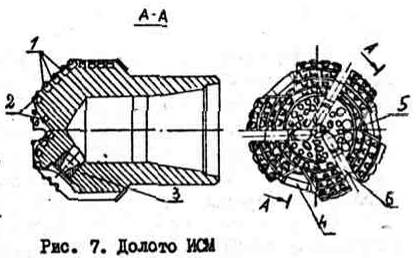

На рис. 7 показано секторное долото ИСМ истирающего типа. Наружный ступенчатый конус этого долота армирован вставками I клиновидной формы, а внутренний гладкий конус и участок перехода к нему - вставками 2 со сферической рабочей поверхностью. Долото оснащено гидромониторными насадками 3, направляющими промывочную жидкость в проемы 4 между секторами. Имеются также три обычных промывочных отверстия 5, выходящие к пазам 6.

Долото ИСМ, как и алмазные, применяются для бурения мягких и средней твердости неабразивных пород.

Поликристаллический слой 1, выполненный в виде цилиндра небольшой высота ("таблетка"), припаивается к твердосплавной подложке 3, которая в свою очередь, припаивается к державке 2. Полученные таким образом режущие элементы называются алмазно-твердосплавными резцами (АТР).

Долота для бурения кольцевым забоем

Колонковое долота помимо образования ствола скважины, должны также формировать неповрежденный столбик породы (керн), служащий источником информации о свойствах буримых попод и насыщающих их флюидов.

Шарошечные бурильные головки, как правило, передают керну знакопеременные усилия и часто срывают и дробят его, особенно в трещиноватых, рыхлых породах.

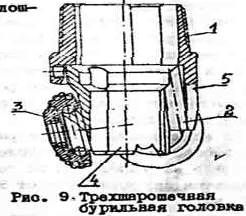

Шарошечная бурголовка (рис. 9) состоит, как и долото для бурения сплошным забоем, из присоединительной резьбовой части I, лап 5 и шарошек 3. Внутренняя полость бурголовки обычно оснащается керноприемом 4. Промывочные каналы 2 направляют буровой раствор в пространство между шарошками подальше от керна.

Бурильные головки истирающее- режущего, режуще-скалывающего действия (особенно алмазные) как по своим конструктивным особенностям, так и по характеру действия на породу в столбик керна в большей степени подходят для колонкового бурения. Поэтому при их правильном применении керн обычно хорошо сохраняется.

Бурголовка ИСМ типа МС, рабочая поверхность которой оснащена вставками из славутича, а калибрующая часть лопастей - вставкам из твердого сплава ВК-8В.

Важными конструктивными параметрами любой бурголовки являются высота керноприема и коэффициент керноприема. Высотой керноприема принято называть расстояние от зоны образования керка до кернорвателя, а коэффициентом керноприема - отношение к этому расстоянию диаметра керна. Оба параметра наилучшим образом реализуются в бурголовках режуще-истирающего типа.

Дата добавления: 2015-05-08; просмотров: 2563;