Ректификация, сущность процесса

Ректификация - разделение жидких смесей на составляющие компоненты или группы компонентов в результате противоточного взаимодействия паров смеси и жидкой смеси.

Процесс ректификации жидких смесей осуществляется на ректификационных установках, состоящих из нескольких аппаратов. Рассмотрим принцип разделения двухкомпонентной смеси ректификацией на примере работы подобной установки (рис. 7.1). Подлежащая разделению смесь непрерывно подается в ректификационную колонну через ввод, расположенный несколько выше середины корпуса колонны. Введенная жидкая смесь опускается по контактным устройствам (тарелкам) в нижнюю часть колонны, называемую кубом. Навстречу потоку жидкости поднимается пар, образующийся в результате кипения жидкости в кубе колонны. Образующиеся пары содержат в основном НКК и некоторое количество ВКК. При взаимодействии пара с жидкостью на тарелках колонны ВКК конденсируется и уносится вниз колонны потоком жидкости. За счет этого в поднимающихся парах возрастает количество НКК. Таким образом, при подъеме паров они обогащаются НКК, в то время как жидкость, стекающая вниз, обогащается ВКК.

Контактные устройства колонны, расположенные выше ввода сырья, орошаются дистиллятом, часть которого возвращается после конденсации паров в конденсаторе-холодильнике. Флегма (орошение) позволяет получить дистиллят более высокого качества, т.е. с более низкой концентрацией ВКК.

Ректификацию многокомпонентных смесей, а они в практике встречаются чаще, чем двухкомпонентные, протекает по рассмотренной выше схеме, хотя число используемой при этом аппаратуры увеличивается.

В ректификационных установках используют главным образом аппараты двух типов: колонны со ступенчатым контактом фаз (тарельчатые) и непрерывным контактом (пленочные и насадочные).

Ректификацию многокомпонентных смесей можно проводить в различной последовательности, с использованием многих простых колонн (на одну меньше числа компонентов исходной смеси) и с использованием одной сложной колонны.

Для процесса ректификации в основном применяют тарельчатые колонны. В них устанавливают горизонтальные тарелки с устройствами, обеспечивающими хороший контакт между жидкостью и паром.

Диаметр колонны определяют в зависимости от производительности установки и скорости паров в колонне, которую выбирают в пределах 0,6 - 1,0 м/с. Находят применение ректификационные колонны различных размеров: от небольших колонн диаметром 300 - 400 мм до крупнотоннажных высокопроизводительных установок, с колоннами диаметром 6, 8, 10, 12 м и более.

Высота колонны зависит от числа тарелок и расстояния между ними. Чем меньше расстояние между тарелками, тем ниже колонна. Однако при уменьшении расстояния между тарелками увеличивается унос брызг и возникает опасность переброса жидкости с нижних тарелок на верхние, что существенно уменьшает к.п.д. установки. Расстояние между тарелками обычно принимают в зависимости от диаметра колонны с учетом возможности ремонта и чистки колонны. Рекомендуемые расстояния между тарелками ректификационных колонн в зависимости от их диаметра приведены ниже:

Диаметр колонны, мм до 800, 800 - 1600, 1600 - 2000

Расстояние между тарелками, мм 200 -350, 350 - 400, 400 - 500

Диаметр колонны, мм от 2000 - 2400 и свыше 2400

Расстояние между тарелками, мм 500 - 600, свыше 600.

Число тарелок ректификационной колонны или высота насадки определяются технологическим расчетом; оно зависит от физико-химических свойств разделяемых компонентов, требуемой чистоты разделения и к.п.д. тарелки. Обычно ректификационные колонны имеют 10 - 30 тарелок, но колонны для разделения смесей с близкими температурами кипения насчитывают сотни тарелок и имеют соответственно высоту до 30 - 90 м.

Ректификационные колонны работают обычно при атмосферном или небольшим избыточным давлении. Ограниченное применение находят вакуумные колонны и колонны, работающие при повышенном давлении. Ректификацию под вакуумом применяют в том случае, когда хотят снизить температуру в колонне, что бывает необходимо при разделении компонентов с высокой температурой кипения или веществ, нестойких при высокой температуре. Ректификацию под повышенным давлением используют для разделения сжиженных газов и легколетучих жидкостей.

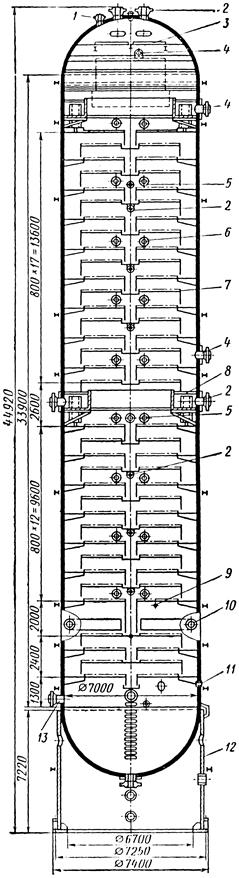

Рис 7.1. Атмосферная ректификационная колонна:

1,2,4,5,10,13- штуцера (1- предохранительного клапана; 2- продуктов; 4- орошения; 5- ввода паров из отпарных колонн; 10- сырья; 13- регулятора уровня); 3- отбойник; 6- люки; 7- тарелка; 8- сборник флегмы; 9,11- муфты (9- термопар; 11- манометра); 12- опорная часть

Конструкции и типы тарелок

К тарелкам ректификационных и абсорбционных колонн предъявляются следующие требования: они должны обеспечивать хороший контакт между жидкостью и паром, обладать малым гидравлическим сопротивлением, устойчиво работать при значительном колебании расходов пара и жидкости. Тарелки должны быть просты по конструкции, удобны в эксплуатации, иметь малую массу.

Тарелки классифицируют по числу потоков, типам и конструкции контактных элементов, характеру взаимодействия фаз в зоне контакта, организации перелива жидкости.

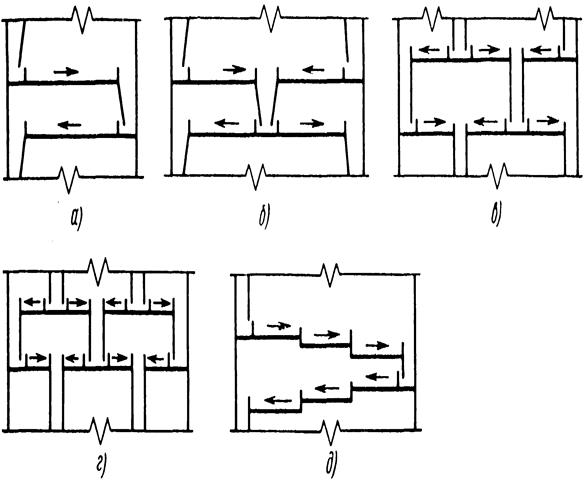

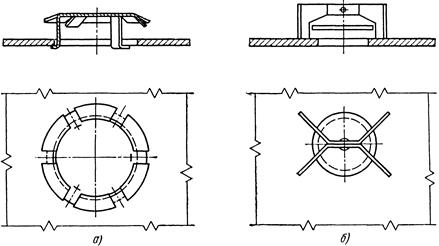

По числу потоков тарелки выполняют одно-, двух- и многопоточными (рис. 7.2) и тарелки с каскадным расположением полотна.

По типу контактных элементов тарелки разделяются на тарелки из S-образных элементов, клапанные, ситчатые, решетчатые, чешуйчатые или язычковые и др.

Рис.7.2. Схемы тарелок:

а- однопоточной; б- двухпоточной; в- трехпоточной; г- четырехпоточной; д- каскадной

В зависимости от направления движения паровой и жидкой фаз в зоне контакта выделяют тарелки с перекрестным током, прямоточные и противоточные. По организации перелива жидкости тарелки разделяют на переливные и беспереливные (провального типа).

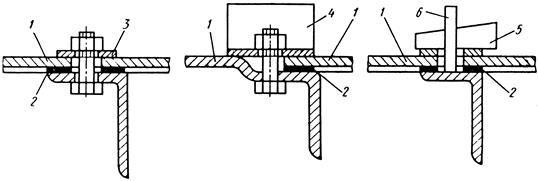

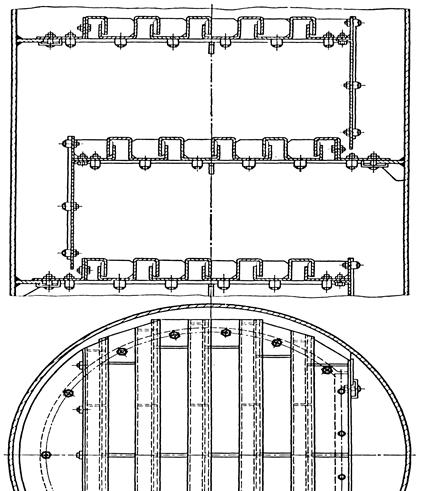

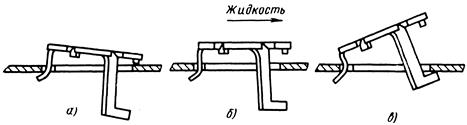

В зависимости от диаметра аппарата тарелки выполняют со сплошным полотном и разборной конструкции. Тарелки разборной конструкции собирают из отдельных полотен, ширина которых позволяет заносить их в колонну через люки. Полотна размещают на опорных балках. Варианты крепления секций полотна тарелок и полотна тарелок к корпусу аппарата приведены соответственно на рис. 7.3 и рис. 7.4.

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

| |

1- полотно; 2- прокладка; 3- планка; 4- прижимной уголок; 5- клин; 6- скоба

Рис.7.4. Варианты крепления полотна тарелки к корпусу:

а- сваркой; б- на прокладке с прижимной планкой сверху; в- на прокладке со струбциной; г- на сальнике с набивкой

Для удобства монтажа и ремонта тарелок расстояния между ними принимают не менее 450 мм, а в местах установки люков в корпусе колонны - не менее 600 мм.

Тарелки S - образных элементов(рис. 7.5)предназначены для создания возможно лучшего контакта между паром и жидкостью и поэтому должны иметь развитую поверхность контакта. На тарелках этого типа желоба и колпачки образуются при сборке S - образных элементов с одинаковым поперечным сечением. Сборку производят таким образом, чтобы колпачковая часть элемента покрывала желобчатую часть соседнего, образуя замок для гидравлического затвора при работе тарелки. Колпачковая часть элемента по концам закрыта заглушками, предотвращающие проскок паров и жидкости через торцы.

Основными преимуществами тарелок этого типа являются:

большая жесткость профиля, что позволяет изготовлять S- образные элементы из листовой стали малой толщины - 2,5 - 3,0 мм; малый удельный расход металла; малая трудоемкость работ по изготовлению, монтажу и ремонту; возможность применения тарелок без промежуточных опор в аппаратах диаметром до 4 м; незначительная чувствительность к неравномерности загрузки и допустимость значительных перегрузок режимного характера.

К недостаткам тарелок этого типа следует отнести:

малое живое сечение колонны (11-12 % от общего сечения); значительное сопротивление прохождению паров, что делает нежелательным их применение для колонн, работающих под вакуумом; чувствительность к загрязнениям и осадкам при переработке загрязненных или полимеризующихся продуктов.

Клапанные тарелкипредставляют собой цельные или собранные из нескольких секций диски, в которых имеются продолговатые щели или круглые отверстия. Щели прикрываются пластинчатыми клапанами, а отверстия - круглыми (рис. 7.6). В отличие от тарелок, работающих в статическом режиме, т. е. при неизменном расстоянии между конструктивными элементами, клапанные тарелки работают в динамическом режиме.

Рис.7.5. Тарелка с S- образными элементами

При увеличении расхода пара клапан поднимается и открывает большее сечение проходу пара (рис.7.7), вследствие чего клапанные тарелки имеют широкий диапазон изменения нагрузки по пару. Благодаря простоте конструкции, малой массе и устойчивой работе клапанные тарелки являются весьма перспективной конструкцией. Они менее склонны к загрязнениям, но загрязнения и коксоотложения могут нарушить их работу, так как в результате закоксовывания, клапана “прихватываются” и перестают работать в динамическом режиме.

Рис.7.6. Конструкции клапанов:

а- типа «Глитч»; б- типа «Флекситрей»

Рис.7.7. Схема работы клапана прямоточной тарелки стандартной конструкции при нагрузках по парам:

а- малых; б- средних; в- больших

Ситчатая тарелкапредставляет собой плоский перфорированный лист со сливными устройствами с круглыми или щелевидными отверстиями диаметром (шириной) 3 - 4 мм и более, t = (3-5) d (рис. 7.8). Суммарная площадь отверстий в зависимости от производительности по пару составляет от 8 до 30 % от площади сечения колонны. Скорость пара в отверстиях ситчатых тарелок принимают 10 - 12 м/сек.

Дата добавления: 2015-04-03; просмотров: 8611;