Форсировка спортивно-серийного двигателя К-175 с чугунным цилиндром.

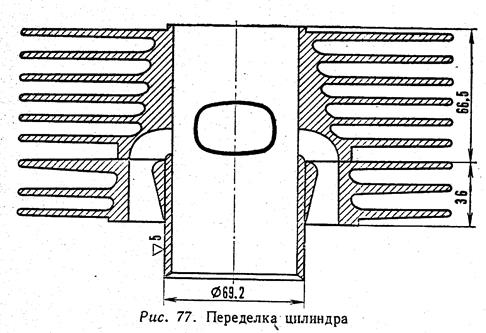

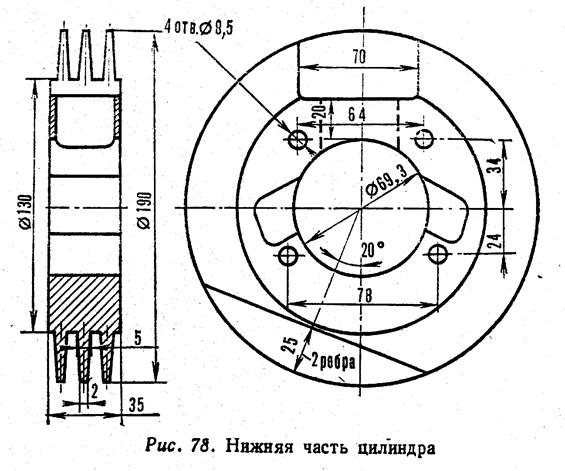

Для форсировки выбирается цилиндр с хорошим зеркалом рабочей поверхности желательно диаметром 61,75 мм, с хорошей резьбой на выпускном патрубке и целыми верхними ребрами охлаждения. Чтобы легче было добраться до продувочных каналов и лучше их обработать, рекомендуется проточить цилиндр снизу на 36 мм по наружному размеру гильзы диаметром 69,2 мм (рис. 77), а вместо проточенных ребер изготовить шайбу из дюралюминия, с ребрами охлаждения, продувочными и впускным окнами и отверстиями под шпильки (рис. 78).

Проточка цилиндра. Обработать продувочные каналы без проточки нижней части цилиндра трудно, но можно. Желающие оставить чугунный цилиндр в первозданном виде могут профрезеровать продувочные каналы, расширив их, а затем шарошками или гнутыми напильниками зачистить каналы и довести их до нужных размеров. В этом случае большой вес цилиндра и большие массы металла со стороны впуска останутся, а придать нужную форму и чистоту продувочным каналам будет очень трудно. Для облегчения работ и снижения общего веса цилиндра предпочтительнее первый вариант обработки. Изготовление шайбы - дело нетрудоемкое и полностью себя оправдывающее.

При подрезке цилиндра надо быть осторожным. Во-первых, при скалывании ребер, во-вторых, при посадке цилиндра на оправку, в-третьих, при подходе резца к выпускному

патрубку. Возможно вскрытие выпускного канала. В случае вскрытия выпускного канала образовавшееся отверстие нужно заплавить латунью или медью, а потом обработать.

После проточки нижних ребер получается несоответствие сечений подхода и выхода в продувочных каналах.

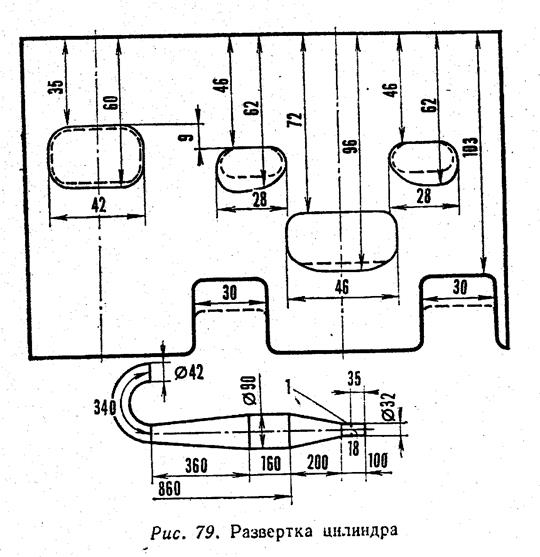

Чтобы облегчить работу по обработке каналов до нужной формы и пропускной способности, неплохо воспользоваться фрезерным станком. Если нет возможности профрезеровать каналы (в основном внутреннюю часть), то можно высверлить лишний металл, а потом обработать каналы шарошками. Выход продувки на поршень — под прямым углом, передний угол встречи потоков — 77°, задний — 140°.

Окна цилиндра доводятся до нужных размеров и полируются (рис. 79). Затем надо снять фаски на окнах.

Закончив работы с цилиндром, можно приступать к изготовлению и подгонке шайбы-подставки нижней части цилиндра (см. рис. 78). Для подставки подойдет материал Д16Т, В-95 пли любой другой плотный алюминиевый сплав. Подставка изготовляется с одной установки, чтобы не было перекосов торцевых поверхностей. Ребра делают с произвольных размеров ± 1 мм, всего три ребра охлаждения.

Впускной и продувочные каналы фрезеруются и подгоняются до полного совпадения соответственно по впускному патрубку и продувочным каналам в картере цилиндра. Для крепления патрубка карбюратора в подставке сверлятся четыре отверстия и нарезается резьба М 6 Х 1. Для герметизации разъемов цилиндр — подставка — картер следует установить прокладки из паранита 0,5 мм (2 шт.).

Подставка очень удобна, так как она может долго служить и ее можно переставлять на другие цилиндры. Если подставку закрепить к картеру двигателя двумя винтами, то демонтаж цилиндра, смена колец и поршня может производиться без снятия карбюратора и нарушения герметичности соединений патрубка карбюратора с воздушным фильтром, что упрощает и убыстряет ремонт и профилактику двигателя.

Увеличение степени сжатия в головке цилиндра следует производить обычным путем, подрезая головку на 2—2,0 мм делая новую сферу и выточку под посадочный буртик цилиндра и головку поршня. Для чугунного цилиндра не рекомендуется повышать степень сжатия выше 15,5. Дальнейшее увеличение степени сжатия не дает ощутимого прибавления мощности, а вот возможность перегрева и поломки двигателя резко возрастает.

Из запальных свечей наиболее подходящими будут А6У, А7, А5У, ПАЛ 14—13.

Поршень для К-175.

Для нормальной работы поршня в тяжелых условиях мотокросса предлагается цилиндрическая проточка поршня в зоне поршневых колец по 0,1 мм на сторону и на 3 мм ниже нижнего поршневого кольца. Нижнее поршневое кольцо рекомендуется перенести вверх, для этого необходимо сделать новую канавку над верхним кольцом. Канавка под верхнее поршневое кольцо располагается на 2 мм ниже верхней кромки поршня. Стопор для поршневого кольца нужно установить со стороны впускного окна, так, чтобы он не попадал на продувочные окна. Глубина канавки делается такой, чтобы поршневое кольцо утопало в ней на 0,4 мм. Необходимо осадить заводские стопоры или лучше вынуть их и установить новые в других местах. Подогнать до полного совпадения продувочные каналы на поршне с продувочными каналами в гильзе цилиндра. Закруглить юбку поршня со стороны впускного окна радиусом 5 мм и заполировать это

место, а также заполировать головку поршня. Подрезать юбку поршня не нужно (длина ее 72 мм). Зазор поршня в цилиндре (замер по юбке поршня) 0,05—0,06 мм. Меньший зазор делать не рекомендуется из-за опасности заедания поршня в цилиндре.

Нижнюю канавку поршневого кольца нужно заглушить, установив со стороны выпускного окна два гужона из алюминия. Обязательно развернуть бронзовую втулку

верхней головки шатуна до размера 14,03 мм, чтобы не было

заедания в ней поршневого пальца.

Дата добавления: 2015-05-05; просмотров: 916;