Волочение

Волочение (рис. 4.1-в) является одним из наиболее распространённых методов завершающей холодной деформации разнообразных профилей (рис. 4.34). Исходными заготовками для волочения служат прокатанные или прессованные прутки и трубы из сталей и цветных металлов. Волочение обеспечивает высокое качество изделий при использовании сравнительно недорогого инструмента и простых конструкций оборудования. Волочением калибруют стальные прутки диаметром 150 мм, получают проволоку, в том числе, и вольфрамовую или нихромовую для ламп и других устройств накаливания, диаметром 0,002 мм, изготавливают трубы различного профиля от капиллярных диаметром 0,1 мм до больших диаметром 480 мм с толщиной стенки от 0,01 до 40 мм; при этом длина получаемых труб доходит до 300 м, а скорость волочения – до 10 м/с. В результате волочения достигается высокая точность размеров: например, стальная проволока диаметром 1…1,6 мм имеет допуск 0,02 мм; прецизионная труба длиной 11,5 м, диаметром 30 мм и толщиной стенки 0,1 мм имеет допуск на диаметр ±0,1 мм, а допуск на толщину стенки ±0,02 мм.

Рис. 4.34.Примеры профилей, получаемых волочением | ||||||||||||||||||||||||||||||||||||||||||||||||||||

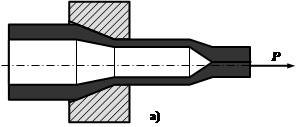

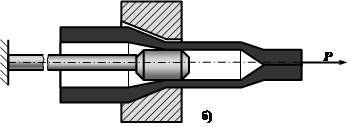

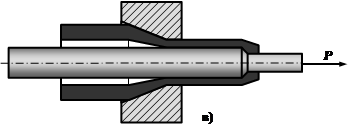

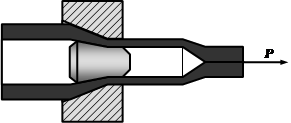

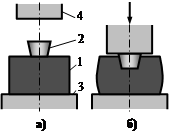

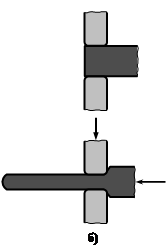

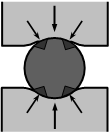

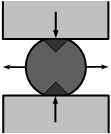

Рис. 4.35.Основные способы волочения труб: а – безоправочное; б – на короткой (неподвижной) оправке; в – на длинной (подвижной) оправке; г – на плавающей оправке |

Если при прессовании возможная величина удельной деформирующей силы и, соответственно, величина удлинения исходной заготовки ограничены прочностью инструмента, то при волочении эти величины ограничены возможностью обрыва конца заготовки, к которому прикладывается сила, необходимая для протягивания заготовки через профилирующее отверстие матрицы, которую при волочении принято называть волокой или фильерой. Величина деформации при одном проходе волочения должна быть такой, при которой величина удельной деформирующей силы будет меньше предела текучести обрабатываемого материала. Сравнительно малая величина допустимой деформации обуславливает основной недостаток волочения – его многоцикличность (многопроходность). Если при прессовании обычно получают нужное изделие за одну операцию, то при волочении для получения изделия часто требуется порядка пяти и более проходов через волоки с постепенно уменьшающимися отверстиями. Из-за наличия больших растягивающих напряжений пластичность материала при волочении невысока, и во избежание появления трещин между проходами часто требуется делать промежуточный отжиг, снимающий упрочнение и восстанавливающий пластичность материала.

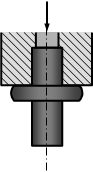

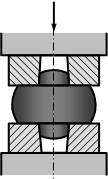

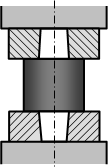

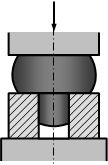

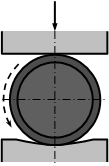

В практике трубного производства применяют способы волочения, показанные на рис. 4.35.

Волочение без оправки (рис. 4.35-а) применяют для уменьшения наружного диаметра трубы. Толщина стенки при этом меняется самопроизвольно и в зависимости от соотношения исходной толщины и диаметра может как немного увеличиваться, так и уменьшаться.

Волочение на короткой оправке (рис. 4.35-б) применяют для получения труб с качественной внутренней поверхностью, имеющих не только заданный наружный диаметр, но и регламентированную толщину стенки. Короткая оправка, удерживаемая стержнем, в процессе волочения остаётся неподвижной и образует совместно с волокой кольцевой зазор, наибольший диаметр которого меньше наружного диаметра заготовки.

Волочение на длинной (подвижной) оправке (рис. 4.35-в) также применяют для уменьшения диаметра и толщины стенки трубы. Длинная оправка не закрепляется, а перемещается вместе с трубой, в результате чего уже не нужно преодолевать трение между трубой и оправкой, что снижает удельную силу волочения и позволяет значительно увеличить длину получаемых труб.

Таблица 4.1. Технологический маршрут изготовления труб размером 1´0,1 мм из стали 10

| Номер прохода | Диаметр и толщина стенки, мм | Вид обработки | Вытяжка eв | Наличие послеоперационного отжига |

| 89,0´4,00 | ||||

| 57,0´2,90 | ХП | 2,17 | + | |

| 32,0´1,20 | ХП | 4,25 | + | |

| 18,0´0,45 | ХП | 4,63 | + | |

| 15,0´0,47 | БВ2 | 1,15 | ||

| 13,0´0,47 | БВ | 1,16 | + | |

| 10,6´0,32 | ДВ | 1,78 | ||

| 8,0´0,33 | БВ2 | 1,13 | + | |

| 7,4´0,22 | ДВ | 1,85 | ||

| 6,0´0,24 | БВ2 | 1,15 | ||

| 4,1´0,24 | БВ2 | 1,49 | + | |

| 2,9´0,25 | БВ2 | 1,40 | + | |

| 2,3´0,15 | ДВ | 2,03 | + | |

| 1,7´0,08 | ДВ | 2,48 | ||

| 1,0´0,10 | БВ2 | 1,44 | ||

| П р и м е ч а н и е. ХП – холодная прокатка, БВ – безоправочное волочение, БВ2 – безоправочное волочение через две волоки одновременно, ДВ – диннооправочное волочение. |

Волочение на плавающей оправке (рис. 4.35-г) применяют для получения труб большой длины, а также в тех случаях, когда необходимо устранить вибрации стержня для крепления оправки (рис. 4.35-б) или невозможно обеспечить прочность этого стержня (при необходимости волочения труб из труднодеформируемых материалов с достаточно малым диаметром отверстия). По сравнению с волочением на короткой оправке при волочении на плавающей оправке улучшается качество внутренней поверхности трубы и повышается стойкость оправки.

Современное изготовление капиллярных труб из заготовок, полученных горячей прокаткой, характеризуется наличием предварительных заготовочных проходов на станах холодной прокатки роликами (рис. 4.16), позволяющих значительно уменьшить количество необходимых проходов волочения. В табл. 4.1 представлен пример используемого технологического маршрута изготовления капиллярных труб типа игл одноразовых шприцев. Суммарная вытяжка за 14 проходов даёт увеличение длины исходной заготовки с 1 до 3700 м. Для получения подобной продукции используется бухтовое волочение с намоткой труб в виде бунтов или бухт на специальные барабаны.

Ковка

Ковкой получают заготовки для последующей механической обработки, называемые поковками. Поковки чрезвычайно разнообразны по форме и размерам. Крупные поковки могут иметь массу более 300 т. К ним относятся поковки валов гидротурбин и турбинных дисков, котлов высокого давления и корпусов ядерных реакторов, коленчатых валов крупных судовых двигателей, валков прокатных станов и силовых колонн, валов, винтов или кривошипов мощных прессов. Средние поковки имеют массу от 50 до 500 кг. К ним относятся поковки коленчатых валов крупных дизелей и кривошипов небольших прессов, различных шестерён, маховиков и дисков. Мелкие поковки массой до 50 кг крайне разнообразны. К ним относятся, в частности, поковки, изготавливаемые в ремонтных целях для замены сломанных деталей различных устройств.

Ввиду большого многообразия поковок ковку обычно выполняют с помощью набора универсальных инструментов. Последовательно применяя различные инструменты и деформируя заготовку соответствующим образом, можно получить очень разнообразные требуемые формы поковок. Но деформацию при ковке следует рассматривать не только как способ получения заданной формы поковок, но и как средство значительного улучшения структуры и механических свойств материала. При ковке не только получаются прочные мелкозернистая микроструктура и волокнистая макроструктура, но и завариваются имеющиеся в литом металле микротрещины.

Ковка подразделяется на ручную и машинную. Ручную ковку выполняют кузнецы с помощью кувалды и наковальни. Далее будет рассматриваться машинная ковка, в которой оборудованием для создания деформирующей силы являются ковочные молоты и гидравлические прессы. Основными инструментами ковки, закреплёнными на оборудовании, являются ковочные плиты, полностью перекрывающие размеры заготовки в плане (т.е. её горизонтальные размеры), и бойки, воздействующие на заготовку локально и имеющие размеры, меньшие размеров заготовки в определённых направлениях.

Широкое использование ковки при производстве заготовок объясняется рядом преимуществ по сравнению с другими видами обработки:

1) получение намного более высокого качества металла с повышенными характеристиками прочности и пластичности, лучшей структурой, а также меньшим количеством возможных дефектов по сравнению с отливками;

2) получение крупных изделий, масса которых исчисляется десятками и даже сотнями тонн, а длина – десятками метров; такие изделия с высоким качеством металла другими способами обработки получить невозможно;

3) значительное снижение энергии, требуемой для изготовления крупных по массе и размерам изделий, вследствие того, что обработка производится деформированием отдельных небольших участков заготовки, а удельные силы невелики ввиду достаточно свободного течения металла в стороны; в результате требуются прессы и молоты сравнительно небольшой мощности;

4) при изготовлении единичных или небольшого числа одинаковых изделий резкое снижение затрат на оборудование и, особенно, инструменты ввиду их универсальности; с помощью одного и того же оснащения, имеющегося на предприятии, можно изготовить большое количество самых разнообразных изделий с хорошим качеством металла, в связи с чем в единичном или мелкосерийном производстве ковка обычно оказывается наиболее экономически выгодным методом заготовительной металлообработки.

Однако ковка имеет также и недостатки:

1) низкую производительность и большую трудоёмкость по сравнению со штамповкой;

2) большие отходы металла и объём последующей механической обработки из-за больших напусков, припусков и допусков, необходимых для упрощения процесса ковки.

Операции ковки можно подразделить на основные, вспомогательные и отделочные.

Ковка включает семь основных операций, с помощью которых производится главное формоизменение и которые отличаются характером деформирования и применяемым инструментом: осадку, прошивку, протяжку, передачу, рубку, гибку и закручивание. Вспомогательные операции выполняют функции подготовки перед основными операциями, а отделочные – функции доделки после основных операций.

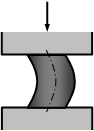

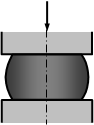

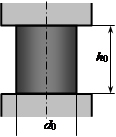

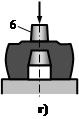

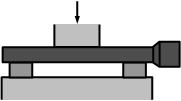

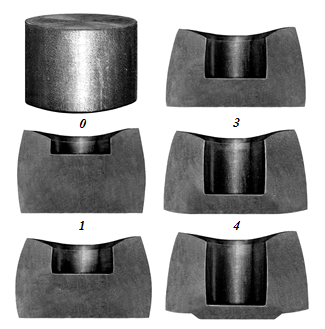

Осадкой называется операция, при которой происходит увеличение площади поперечного сечения заготовки за счёт уменьшения всей её высоты (рис. 4.36). Наличие сил трения между торцами осаживаемой заготовки и инструментом сдерживает радиальное течение металла на поверхностях контакта и приводит к переменности площади поперечного сечения по высоте (рис. 4.36-б), называемой для цилиндрических заготовок бочкообразностью. Соотношение высоты и диаметра исходной заготовки, предназначенной для осадки, должно удовлетворять условию h0/d0£2,5. Для заготовок большей относительной высоты очень вероятна потеря устойчивости в процессе осадки, приводящая к нежелательному опасному изгибу оси заготовки (рис. 4.36-в).

Рис. 4.36.Заготовка при осадке: а – в исходном положении; б – в процессе деформации; в – с потерей устойчивости |

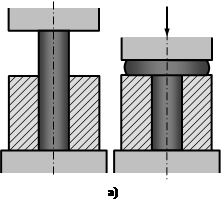

Высадкой называется операция, при которой происходит местное увеличение площади поперечного сечения заготовки за счёт уменьшения части её высоты.

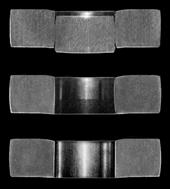

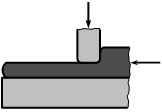

Высадкой фланца называется операция, при которой происходит местное увеличение площади поперечного сечения концевой части заготовки за счёт уменьшения высоты этой части (рис. 4.37-а, 4.38).

Высадкой поперечного утолщения называется операция, при которой происходит местное увеличение площади поперечного сечения средней части заготовки за счёт уменьшения высоты этой части (рис. 4.37-б, 4.39).

Рис. 4.37.Высадка: а – фланца; б – поперечного утолщения | ||||||||||||||||||||||||||||

Рис. 4.38.Заготовки из алюминиевого сплава АД1 с высаженным фланцем (эксперимент А. Л. Воронцова) | ||||||||||||||||||||||||||||

Рис. 4.39.Заготовка из стали 20 с высаженным поперечным утолщением (эксперимент А. Л. Воронцова) |

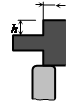

Контурной осадкой называется операция, при которой происходит увеличение площади поперечного сечения заготовки за счёт уменьшения её высоты только на периферийной части этого сечения(рис. 4.40). Разновидности контурной осадки называют осадкой на плите с отверстием или осадкой в подкладных кольцах. Для обеспечения гарантированного съёма подкладных колец отверстие хотя бы одного из них должно иметь небольшую конусность в пределах 1,5–7°. С помощью контурной осадки обычно получают сравнительно небольшие бобышки на торцах заготовок шестерён, фланцев или дисков (рис. 4.41). Получать такие изделия высадкой (рис. 4.37-б) крайне затруднительно, поскольку для набора массивного поперечного утолщения потребуется очень большая высота исходной заготовки, которая приведёт к потере её устойчивости в процессе высадки.

Рис. 4.40.Контурная осадка: а – на плите с отверстием; б – в подкладных кольцах | ||||||||||||||||||||||||||||||

Рис. 4.41.Заготовка из алюминиевого сплава АВ после осадки в подкладных кольцах (эксперимент А. Л. Воронцова) | ||||||||||||||||||||||||||||||

Рис. 4.42.Отделка после осадки: а – обкатка по диаметру; б – правка торцов | ||||||||||||||||||||||||||||||

Значительная величина бочкообразности заготовки после осадки приводит к лишнему расходу металла, поскольку выпуклость боковой поверхности представляет собой избыточный припуск переменной величины. Для снижения припуска на механическую обработку после осадки производят отделочную операцию, называемую обкаткой по диаметру и применяемую для устранения бочкообразности заготовки и придания ей цилиндрической формы (рис. 4.42-а). Обкатку осуществляют лёгкими ударами или нажатиями, вращая установленную на ребро заготовку вокруг её оси. Поскольку лёгкие нажатия при обкатке увеличивают толщину по краям осаженной заготовки, приводя к появлению местного поднятия торцов, после обкатки применяют правку торцов, делающих толщину заготовки одинаковой (рис. 4.42-б).

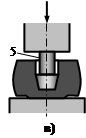

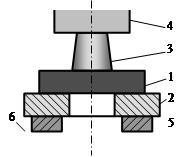

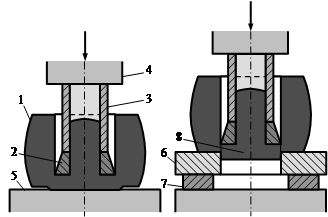

Прошивкой называется операция получения полости в заготовке со свободной боковой поверхностью путём вытеснения материала в поперечном направлении(рис. 4.43). В результате прошивки на сплошной плите в заготовке получается глухая полость, и если требуется получить сквозное отверстие, то после прошивки делают пробивку, удаляя перемычку, образующую дно полости. Вырубленная перемычка называется выдрой. Пуансон для прошивки называют прошивнем. Форма поперечного сечения прошивня соответствует форме отверстия или полости, которые необходимо сделать в заготовке. Чаще всего это круг, и, соответственно, прошивень имеет коническую форму. Для уменьшения потерь инструментальной стали при замене вследствие износа прошивень делают сравнительно небольшим, а получение требуемой глубины прошивки обеспечивают с помощью нужного количества цилиндрических надставок 5, диаметр которых для уменьшения трения меньше наибольшего диаметра прошивня.

Рис. 4.43.Прошивка: а – исходное положение заготовки и инструмента; б – начало внедрения прошивня; в – конец внедрения прошивня; г – начало пробивки сквозного отверстия; д – конец пробивки сквозного отверстия: 1 – заготовка; 2 – прошивень; 3 – опорная плита; 4 – боёк; 5 – надставка; 6 – пробивной прошивень; 7 – выдра |

Рис. 4.44.Искажение формы цилиндрической заготовки из свинца С00 в процессе прошивки (эксперимент А. Л. Воронцова) |

Если прошивается слиток, то для того чтобы его наиболее дефектная часть с наихудшими свойствами удалялась в выдру, а не вытеснялась в тело поковки, его в начале прошивки (рис. 4.43-а) устанавливают прибыльной частью вниз.

В процессе прошивки заготовка получает значительное искажение, характеризуемое сложным изменением первоначальных размеров и формы. В частности, происходит изменение высоты и диаметра, на верхнем торце образуется заметная вогнутость, а форма боковой поверхности начинает существенно отличаться как от цилиндрической, так и от конической (рис. 4.44). Форма прошитого отверстия также отличается от цилиндрической. Поэтому после прошивки заготовку и отверстие надо править. Торцы правят на гладких плитах с помощью лёгких ударов молота или нажатий пресса. Боковую поверхность правят со вставленной в отверстие оправкой (рис. 4.45-а). Правку отверстия производит с помощью пуансона бочкообразной формы, называемого дорном и имеющего посередине высоты калибрующий поясок несколько большего диаметра, чем исходное отверстие. Калибровка отверстия с помощью прогоняемого насквозь дорна называется дорнованием. В результате дорнования можно получить небольшое увеличение отверстия. Значительное увеличение отверстия после прошивки получают с помощью рассматриваемой далее раскатки на оправке.

Рис. 4.45.Отделка после прошивки: а – обкатка по диаметру на оправке; б – дорнование (калибровка) отверстия |

Для получения сквозных отверстий в сравнительно тонких поковках, диаметр которых по меньшей мере в 3 раза больше высоты, используют прошивку на подкладном кольце (рис. 4.46), фактически представляющую собой пробивку, осуществляемую двумя режущими кромками, одна из которых принадлежит прошивню, а другая – кольцу. В этом случае отход значительно увеличивается, так как вытеснение материала в поперечном направлении отсутствует, и, следовательно, выдра имеет размеры получаемого отверстия. Но при такой прошивке поковка получает намного меньшее искажение формы (рис. 4.47).

Рис. 4.46.Прошивка на подкладном кольце: а – исходное положение заготовки и инструмента; б – окончание прошивки: 1 – заготовка; 2 – подкладное кольцо; 3 – прошивень; 4 – боёк; 5 – подставка; 6 – плита; 7 – выдра | |||||||||||||||||||||

Рис. 4.47.Получение отверстия в заготовке из стали 45 прошивкой на подкладном кольце: вверху – зарождение скалывающих трещин; посередине – прошитая заготовка; внизу – заготовка после дорнования (эксперимент А. Л. Воронцова) | |||||||||||||||||||||

Рис. 4.48.Прошивка полым прошивнем: а – окончание прошивки; б – начало просечки отверстия: 1 – заготовка; 2 – полый прошивень; 3 – полая надставка; 4 – боёк; 5 – плита; 6 – подкладное кольцо; 7 – подставка; 8 – выдра | |||||||||||||||||||||

Рис. 4.49.Формоизменение заготовок из свинца С00 при прошивке полым прошивнем (эксперимент А. Л. Воронцова) | |||||||||||||||||||||

Для значительного снижения необходимой силы при получении отверстий большого диаметра (свыше 500 мм), а также для удаления некачественной сердцевины слитка применяют прошивку полым прошивнем (рис. 4.48). Эта прошивка ведётся так же, как и сплошным прошивнем (рис. 4.43). Сначала в заготовку вдавливают полый прошивень, а затем с помощью полой надставки осуществляют прошивку на требуемую глубину (рис. 4.48-а). После этого заготовку с прошивнем и надставкой переставляют на подкладное кольцо (рис. 4.48-б) и осуществляют просечку отверстия, срезая грибовидную выдру 8. Чем тоньше будет стенка полого прошивня при заданной величине его наружного диаметра, соответствующего требуемому диаметру получаемого отверстия, тем меньше будет сила прошивки, но при этом тем больше будут высота и диаметр получаемой выдры (рис. 4.49). Эксперименты показывают, что при прошивке полым прошивнем высота выдры сравнима с высотой заготовки и может даже превышать её, в связи с чем отход будет достаточно большим. При ковке крупных слитков масса такой выдры может составлять десятки тонн. Поэтому применение прошивки полым прошивнем обычно является оправданным только в случае, если необходимо удалить некачественную сердцевину слитка при производстве ответственных изделий типа корпусов ядерного реактора, крупнокалиберных орудийных стволов, цельнотянутых котлов или цилиндров высокого давления.

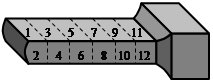

Протяжкой называется операция удлинения заготовки или её части за счёт уменьшения площади поперечного сечения. В отличие от осадки при протяжке прикладывают деформирующую силу не ко всей заготовке, а лишь к её отдельным участкам (рис. 4.50). Протяжку осуществляют последовательными ударами или нажатиями, выполняя нажатие со стороны 1 (рис. 4.51), затем кантуя заготовку на 90° и производя нажатие со стороны 2. После этого производится подача, т.е. продольное передвижение заготовки и протяжка следующего участка последовательными нажатиями 3 и 4. Этот способ широко распространён, особенно при протяжке крупных поковок. При ковке малопластичных материалов (инструментальных или легированных сталей) применяют более трудоёмкую протяжку по винтовой линии: после нажатий на стороны 1 и 2 кантовка на 90° продолжается, а подача для протяжки следующего участка выполняется лишь после обжатия всех четырёх сторон заготовки. Считается, что такой метод способствует снижению вероятности трещинообразования. Самый простой способ протяжки применяют для мелких и средних заготовок из углеродистой стали: нажатия 1-3-5-7-9-11 следуют одно за другим на всю длину протягиваемой зоны (на весь проход), после чего следует кантовка и последовательное обжатие заготовки с другой стороны нажатиями 2-4-6-8-10-12.

Рис. 4.50.Протяжка заготовки: а – односторонняя; б – двусторонняя | |||||||||||||||||||||||||||||

Рис. 4.51.Порядок нажатий при протяжке с кантовкой заготовки

Рис. 4.51.Порядок нажатий при протяжке с кантовкой заготовки

|

Рис. 4.52.Образование зажима при протяжке |

При каждом нажатии уменьшается высота сечения, увеличиваются ширина и длина заготовки. Чем меньше подача b при каждом нажатии (рис. 4.52), тем меньше уширение и интенсивнее удлинение. Однако при работе с минимальными подачами b для уменьшения уширения и максимальными обжатиями h для повышения интенсивности протяжки следует опасаться образования зажимов, которые возможны при b/h <0,5.

Для выполнения односторонней протяжки (рис. 4.50-а) заготовку кладут на плиту, а сверху выполняют нажатия или удары узким бойком. Поскольку, в соответствии с третьим законом Ньютона, силы, действующие на заготовку сверху и снизу, будут одинаковы, но площадь контакта с опорной плитой намного больше площади воздействия бойка, то нормальные напряжения, действующие локально на верхнюю часть заготовки, будут во много раз превосходить напряжения, рассредоточенные по её нижней поверхности. Это приведёт к сосредоточению и интенсификации пластического течения материала в верхней части заготовки с образованием характерного одностороннего уступа. При двусторонней протяжке (рис. 4.50-б) заготовка деформируется двумя одинаковыми бойками, в связи с чем пластическое течение материала с обеих сторон будет одинаковым и приведёт к образованию верхнего и нижнего уступов равной величины.

С помощью плоских бойков можно протянуть заготовки не только прямоугольного или квадратного сечения, но и круглого (рис. 4.53-а). Для этого сначала производят протяжку на квадрат, немного больший требуемого круга. Затем, производя нажатия по диагонали, закругляют (сбивают) углы. Полученный таким образом восьмигранник продолжают округлять по углам, постепенно превращая в круг. Этот способ протяжки достаточно длителен, а сечение заготовки получается не круглым, а многогранным. Кроме того, застойные зоны, возникающие в заготовке при протяжке на плоских бойках (рис. 4.53-а), оказывают расклинивающее действие, приводящее к появлению опасных поперечных растягивающих напряжений, которые могут вызвать осевые трещины. Поэтому указанный способ используют лишь для очень пластичных материалов типа низкоуглеродистой стали.

Рис. 4.53.Протяжка круглой заготовки с помощью плоских (а) и вырезных (б) бойков |

Для быстрого получения поковок круглого сечения из квадратных или круглых заготовок применяют вырезные бойки (рис. 4.53-б), имеющие скруглённые выемки. В таких бойках заготовка получает более точную цилиндрическую форму. При этом силы, направленные с четырёх сторон к оси заготовки, оказывают сжимающее действие, препятствующее интенсивному течению материала в стороны, предотвращающее образование трещин и способствующее более равномерному течению материала в продольном направлении.

Очень часто применяют протяжку бойками, один из которых плоский, а другой вырезной.

Протяжка является основной формоизменяющей операцией при изготовлении поковок с удлинённой осью типа гладких и ступенчатых валов, коленчатых валов, шатунов и рычагов. Но протяжку применяют не только для получения требуемой формы изделий, но и для большей проковки металла с целью улучшения его структуры и повышения механических свойств. В этом случае протяжку чередуют с осадкой. Небольшая первоначальная протяжка поверхностного слоя многогранного слитка называется биллетировкой. Протяжка хвостовика слитка (цапфы) под удерживающий патрон называется оттяжкой.

Поскольку протяжка выполняется последовательными локальными воздействиями на небольшие участки заготовки (рис. 4.51), то на стыках между ними могут образоваться неровности. Поэтому для придания поковке гладкой поверхности и доведения размеров до пределов, установленных допусками, после протяжки производят выглаживание (шлихтовку), представляющее собой протяжку с небольшими обжатиями бойками, длинные стороны которых обычно располагают вдоль оси поковки, т.е. перпендикулярно к тому положению, которое они имели при обычной протяжке.

Если в результате протяжки поковка изогнулась, то для её выпрямления используют правку (рихтовку), по существую являющуюся операцией гибки (рис. 4.54).

Рис. 4.54.Правка поковки |

Протяжка имеет несколько дополнительных разновидностей, к которым относятся раскатка и протяжка на оправке, а также разгонка.

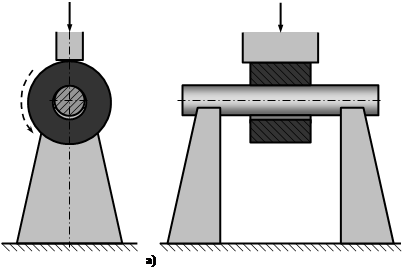

Рис. 4.55.Раскатка на оправке: а – начало процесса; б – окончание |

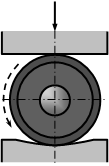

Раскатка на оправке – операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счёт уменьшения её толщины (рис. 4.55). Эту операцию применяют для получения из предварительно прошитых заготовок изделий типа колец, бандажей, обечаек и барабанов, имеющих небольшую толщину по сравнению с диаметром отверстия. Например, раскаткой на оправке получают стальные бандажи с диаметром отверстия 5000 мм при толщине стенки 100 мм или обечайки корпусов ядерных реакторов массой 120 т, имеющие диаметр отверстия 4500 мм, толщину стенки 400 мм и длину 2500 мм. Чем меньше диаметр исходного прошитого отверстия (рис. 4.55-а), тем меньше будут отход в выдру, искажение поковки и сила, необходимая для прошивки. Поэтому пытаться сразу же получить отверстие большого диаметра (рис. 4.55-б) при прошивке было бы неправильно, а чаще всего – практически невозможно.

Раскатку можно представить себе как протяжку заготовки, которая согнута в кольцо, и концы которой соединены друг с другом (длина срединной окружности будет равна условной длине протягиваемой заготовки). При раскатке нижний боёк отсутствует, его заменяет цилиндрическая оправка, опирающаяся на подставки. После каждого нажатия верхнего бойка производится поворот заготовки, после чего следует новое нажатие. В результате заготовка постепенно утоняется, а её диаметр увеличивается. Ширина при этом увеличивается незначительно, причём тем меньше, чем больше она была в начале. Для того чтобы максимально интенсифицировать увеличение длины окружности и уменьшить уширение заготовки при раскатке применяют узкий боёк, расположенный длинной стороной вдоль оправки и перекрывающий ширину заготовки. Заданные размеры кольца получают после определённого числа оборотов заготовки с соответствующим количеством нажатий. Например, раскатка стального кольца шириной 200 мм с диаметром отверстия 820 мм и толщиной стенки 80 мм осуществляется за 9 оборотов.

Рис. 4.56.Протяжка на оправке:

а – начало процесса; б – окончание

Рис. 4.56.Протяжка на оправке:

а – начало процесса; б – окончание

|

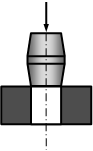

Протяжка на оправке – операция увеличения длины полой заготовки путём уменьшения её толщины за счёт уменьшения наружного диаметра при почти неизменном внутреннем диаметре (рис. 4.56). Эту операцию применяют для получения из предварительно прошитых заготовок изделий значительной длины типа толстостенных труб и цилиндров, турбинных роторов, орудийных стволов, втулок и полых колонн.

Оправка имеет упорный бурт и небольшую конусность рабочей части порядка 0,5° для облегчения снятия поковки. Аналогично раскатке при протяжке ковка ведётся с кантовкой заготовки вместе с оправкой в окружном направлении. Но в отличие от раскатки при протяжке бойки не перекрывают всю длину заготовки, а воздействуют лишь на небольшой участок длины. Протяжка начинается с конца заготовки, противоположного упорному бурту. При первых нажатиях заготовка плотно обжимает оправку. Но когда обжимается следующий, более близкий к бурту, участок, то бойки уже не воздействуют на предыдущий обжатый концевой участок, который вытесняется новым обжимаемым металлом вправо и образует зазор с коническим участком оправки уменьшающегося диаметра. Таким образом, в момент окончания протяжки (рис. 4.56-б) только незначительная часть длинной заготовки, прилегающая к бурту, будет плотно сидеть на оправке, а на остальной части будет иметься зазор, облегчающий вынимание оправки из поковки.

Если вести протяжку плоскими бойками (типа показанных на рис. 4.53-а), не создающими боковых сжимающих сил, то в результате каждого нажатия заготовка будет становиться овальной, и отверстие получится неправильной формы и большего диаметра, чем диаметр оправки. Поэтому либо оба бойка, либо нижний боёк должны быть вырезными, что обеспечивает плотный охват заготовки и получение диаметра отверстия, соответствующего диаметру оправки. При каждом нажатии бойки должны внедряться в заготовку на достаточно большую величину, так как при малой величине единичных обжатий вместо протяжки можно получить раскатку с увеличением наружного и внутреннего диаметров.

Протяжку можно вести на всю длину заготовки, получая одинаковый диаметр на всей наружной поверхности, или протягивать только часть заготовки, получая изделие с уступами типа показанного на рис. 4.56-б.

Рис. 4.57.Разгонка:

а – исходная заготовка; б – предварительное расплющивание; в – процесс разгонки

Рис. 4.57.Разгонка:

а – исходная заготовка; б – предварительное расплющивание; в – процесс разгонки

|

Рис. 4.58.Раскатки:

а – квадратная; б – прямоугольная; в – круглая; г – полукругая; д – овальная

Рис. 4.58.Раскатки:

а – квадратная; б – прямоугольная; в – круглая; г – полукругая; д – овальная

|

Разгонка (расплющивание) – операция увеличения ширины заготовки или её части за счёт уменьшения толщины при малом удлинении. Чаще всего разгонке подвергают часть заготовки (рис. 4.57), которую предварительно расплющивают плоским бойком с возможной для пресса или молота силой (рис. 4.57-б), а затем при помощи специального подкладного инструмента, называемого раскаткой, серией последовательных нажатий разгоняют в ширину (рис. 4.57-в). Поскольку с помощью раскатки сила оборудования сосредотачивается на очень малой площади поверхности заготовки, то этим достигаются большие напряжения, позволяющие расплющить обрабатываемую часть заготовки до очень малой толщины и большой ширины.

Формы применяемых для разгонки раскаток показаны на рис. 4.58. Длина раскатки делается в 5–10 больше поперечного размера, что обеспечивает преимущественное течение металла поперёк длины раскатки. Наибольшую разгонку будут давать раскатки округлой формы (рис. 4.58-в, г, д), у которых начальная ширина поверхности контакта с заготовкой во много десятков раз меньше длины. После разгонки деформированная часть подвергается обработке плоскими бойками или прямоугольными раскатками (рис. 4.58-б) для сглаживания гребешков-выступов между соседними участками нажатий раскатки.

Рис. 4.59.Разгонка небольшой заготовки круглого поперечного сечения: а – исходная высаженная заготовка; б – заготовка в процессе разгонки фланца

Рис. 4.59.Разгонка небольшой заготовки круглого поперечного сечения: а – исходная высаженная заготовка; б – заготовка в процессе разгонки фланца

|

Рис. 4.60.Разгонка крупной заготовки круглого поперечного сечения: а – узкими молотовыми бойками; б – узким вырезным прессовым бойком на подкладной плите

Рис. 4.60.Разгонка крупной заготовки круглого поперечного сечения: а – узкими молотовыми бойками; б – узким вырезным прессовым бойком на подкладной плите

|

С целью получения тонких дисков разгонка применяется и для заготовок круглого поперечного сечения. Сравнительно небольшие заготовки разгоняют с помощью раскатки (рис. 4.59). При ковке крупных заготовок на молоте роль раскатки могут выполнять узкие молотовые бойки (рис. 4.60-а). Заготовку кладут на нижний боёк и подставку и после каждого удара поворачивают вокруг вертикальной оси. При ковке крупных заготовок на прессе в качестве раскатки используют специальный узкий боёк с вырезом под бобышку (рис. 4.60-б). Заготовку устанавливают на подкладной плите, также имеющей отверстие под бобышку. После каждого нажатия либо узкий верхний боёк, либо заготовку с подкладной плитой поворачивают на определённый угол вокруг вертикальной оси.

Передачей называется операция поперечного смещения одной части заготовки относительно другой (рис. 4.61). В результате передачи ось заготовки становится ступенчатой, в связи с чем эту операцию применяют для изготовления поковок с выступами типа кривошипных или коленчатых валов.

Различают два вида передачи: передачу в одной плоскости (рис. 4.61-а), при которой грани смещённых друг относительно друга верхнего и нижнего бойков, обращённые к зоне сдвига, установлены в одной и той же плоскости сдвига (наподобие ножниц), и передачу в двух параллельных плоскостях (рис. 4.61-б), при которой бойки перекрывают друг друга и их рабочие грани находятся в разных плоскостях. При передаче в двух параллельных плоскостях между исходным и сдвинутым участками образуется перемычка, которая обычно является будущей цапфой изготавливаемого кривошипного вала.

На рис. 4.61-в приведён пример передачи с помощью трёх подкладок, в качестве которых часто используют квадратные и прямоугольные раскатки (рис. 4.58-а, б).

Рис. 4.61.Передача: а – в одной плоскости; б – в двух параллельных плоскостях; в – с помощью трёх прямоугольных подкладок |

Рубкой называется операци

Дата добавления: 2015-04-25; просмотров: 2837;