Волочение. Волочение – обработка металлов давлением, заключающаяся в протягивании заготовки через постепенно сужающееся отверстие в инструменте

Волочение – обработка металлов давлением, заключающаяся в протягивании заготовки через постепенно сужающееся отверстие в инструменте, называемом волокой. Осуществляется, как правило, в холодном состоянии. Исходный материал: проволока (катанка), горячекатанные прутки и трубы из стали, цветных металлов и сплавов; горячепрессованные прутки и трубы из латуни, бронзы, алюминиевых сплавов; прутки и трубы из цветных сплавов, полученные непрерывным литьем и методом порошковой металлургии.

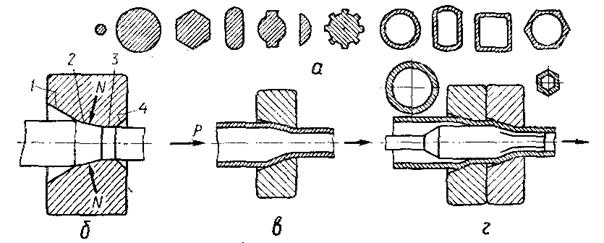

Волочением изготавливают изделия круглого и фасонного сечений (рис. 3.20, а) с высокой точностью и чистотой поверхности, которые невозможно получить при прокатке.

Рис.3.20. Профили, получаемые волочением (а), и схемы волочения профилей сплошного (б) и трубчатого (в) сечения.

У прутка с исходной площадью поперечного сечения F1 заостряется передний конец, который пропускают через очко волоки. К переднему концу прикладывают усилие волочения Р.

,

,

где F1, F2 – площади сечения исходной заготовки и заготовки после волочения соответственно, р – сопротивление металла деформации, ƒ – коэффициент трения, α – полуугол рабочего конуса.

Волоки изготавливают из твёрдых сплавов ВК2, ВК6, ВК8 и др., технических сортов алмаза (для производства проволоки диаметром 0,6 мм), инструментальной стали У8 – У12 и стали ШХ15, Х12М и др. (для волочения прутков и труб больших размеров).

Волочение осуществляется на волочильных станках (барабанных и цепных).

Волочение ведут с применением смазки (мыльные порошки, графит, парафин, солидол, водные эмульсии минеральных масел и мыла и др.). Смазка металла и волочильного очка уменьшает силы трения и усилие волочения, а также уменьшает температуру в очаге деформации, что предотвращает прилипание металла к волоке и улучшает качество поверхности изделия.

Волочение чаще проводят при комнатной температуре, когда пластическая деформация заготовки сопровождается наклепом изделия, который в совокупности с последующей термообработкой используется для повышения механических свойств. Технологический процесс волочения состоит из следующих стадий: предварительного отжига заготовок для получения мелкозернистой структуры и повышения пластичности металла; травления заготовок в подогретом растворе Н2SO4 для удаления окалины, вызывающей повышенный износ матрицы; заострения концов заготовок в ковочных вальцах или под молотом для пропуска через очко матрицы и последующего захвата клещами волочильного стана; отжига для устранения наклепа; отделки готовой продукции (обрезка концов, резка на мерные длины и др.).

Наглядные учебные пособия, используемые на лекции:

· Рабочая клеть сортопрокатного стана (плакат);

· Свободная ковка (плакат);

· Листовая сталь (плакат).

Лекция № 7

Тема 6:Кинематические и геометрические параметры процесса резания металлов.

Основные вопросы, рассматриваемые на лекции:

1.Значение и место обработки металлов резанием в современном машиностроении.

2. Краткая история развития науки о резании металлов.

3. Основные виды обработки металлов резанием. Движения при резании.

4. Поверхности на обрабатываемой заготовке. Геометрические параметры токарного проходного резца.

5. Элементы режима резания.

6. Номинальная и действительная площади сечения среза, влияние на последнюю подачи и геометрических параметров резца. Шероховатость поверхности заготовки.

КРАТКОЕ СОДЕРЖАНИЕ ЛЕКЦИОННОГО МАТЕРИАЛА

Дата добавления: 2015-04-19; просмотров: 2227;