Прессование

При прессовании (рис. 4.1-б) металл выдавливается из полости, в которую он помещён, через отверстие, форма которого соответствует сечению получаемого профиля.

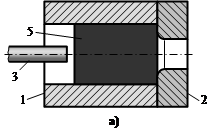

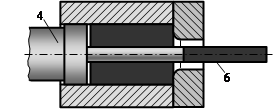

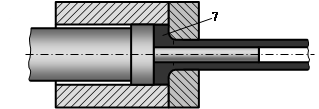

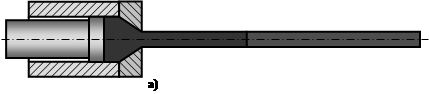

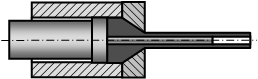

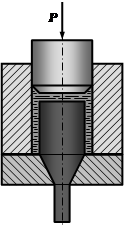

Рис. 4.28.Прессование полого профиля: а – заготовка в контейнере перед началом обработки; б – прошивка заготовки; в – завершение прессования: 1 – контейнер; 2 – матрица; 3 – игла; 4 – пуансон; 5 – заготовка; 6 – выдра; 7 – пресс-остаток | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

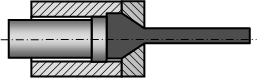

Рис. 4.29.Примеры профилей, получаемых прессованием |

Прессованием изготавливают не только сплошные профили, но и полые (рис. 4.28). В этом случае перед началом прессования в заготовке нужно получить сквозное отверстие. Чаще всего это отверстие получают на том же самом прессе, совмещая операции прошивки и прессования. Реже отверстие получают на другом прессе или сверлением.

Комбинируя формы оправки и выходного отверстия матрицы, в результате прессования можно получить огромное многообразие изготавливаемых профилей, многие из которых являются значительно более сложными, чем показанные на рис. 4.29. Если с прессованием при производстве простых профилей может конкурировать прокатка, то сложные профили получают исключительно прессованием.

Прессование имеет следующие преимущества:

1) высокую размерную точность получаемых профилей;

2) возможность получать профили исключительной сложности;

3) за счёт большой величины сжимающих напряжений резко повышает пластичность и позволяет обрабатывать малопластичные материалы, которые невозможно или крайне трудно формоизменять другими методами обработки давлением;

4) возможность получения исключительно больших удлинений исходных заготовок, приближающихся к 100, а при обработке чистого алюминия или свинца – к 1000 (при рабочем перемещении пуансона на 1 м получается профиль длиной в 1 км);

5) высокую производительность (стальную трубу диаметром 175 мм с толщиной стенки 3 мм и длиной 18 м можно получить за 30 с);

6) быстроту перехода с одного типоразмера изделия на другой (для этого часто бывает достаточно заменить матрицу или оправку, например, вместо матрицы с круглым отверстием диаметром 20 мм поставить матрицу с треугольным отверстием с длиной стороны 15 мм или оправку круглого поперечного сечения заменить на квадратную).

К недостаткам прессования относятся:

1) большие удельные деформирующие силы, приводящие к интенсивному износу инструмента;

2) ограниченная по сравнению с прокаткой длина заготовки;

3) повышенный по сравнению с прокаткой отход металла, поскольку, как правило, весь металл из-за резкого повышения силы сопротивления не может быть полностью выдавлен из контейнера и остаётся в нём в виде так называемого пресс-остатка (рис. 4.28-в), который после окончания прессования отрезается от полученного профиля.

Следует, однако, указать, что при холодном прессовании или при горячем в том случае, если остывание материала к концу процесса не приводит к росту силы до недопустимой величины, возможно производить прессование без пресс-остатка, т.е. осуществлять полное выдавливание материала из контейнера. Для этого процесс прессования останавливают, не доводя до резкого повышения силы из-за малой толщины пресс-остатка (рис. 4.30), помещают в контейнер следующую заготовку и ею выдавливают предыдущую заготовку полностью, осуществляя сквозное прессование профилей с очень малым отходом.

Рис. 4.30.Сквозное прессование обрабатываемого материала: а – при производстве сплошных профилей; б – при производстве полых профилей |

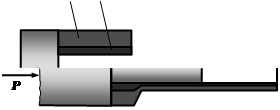

Получить изделие без пресс-остатка позволяет также гидропрессование (гидроэкструзия), т.е. процесс прессования, в котором деформирующая сила передаётся на прессуемый материал через жидкую среду (рис. 4.31). В отличие от обычного прессования при гидропрессовании полностью отсутствует трение между заготовкой и контейнером, а трение между выдавливаемой часть заготовки и матрицей очень невелико, поскольку сжатая под большим давлением в контейнере жидкость проникает между поверхностями заготовки и матрицы, создавая интенсивный (гидродинамический) смазывающий эффект. По сравнению с обычным прессованием гидропрессование позволяет обеспечить более однородную деформацию и улучшить качество получаемых изделий, в связи с чем этот вид обработки получил в современных условиях интенсивное развитие.

Прессованием легко получают и биметаллические сплошные или полые профили. Схема прессования полого биметаллического профиля показана на рис. 4.32, а полученное биметаллическое изделие – на рис. 4.33.

Рис. 4.31.Гидропрессование | |||||

Рис. 4.32.Схема прессования полого биметаллического профиля: 1 – заготовка из одного металла; 2 – заготовка из другого металла | |||||

Рис. 4.33.Прессованная биметаллическая труба из стали 10 с внутренней оболочкой из меди М1 (эксперимент А. Л. Воронцова) | |||||

Дата добавления: 2015-04-25; просмотров: 1491;