Маркировка и классификация легированных сталей

В основу классификации легированных сталей заложены четыре принципа: равновесная структура, структура после охлаждения на воздухе, состав и назначение сталей.

По равновесной структуре стали подразделяются на доэвтектоидные, эвтектоидные, заэвтектоидные и ледебуритные.

Эвтектоидные стали имеют перлитную структуру; доэвтектоидные и заэвтектоидные наряду с перлитом содержат феррит или вторичные карбиды типа Ме3С. В структуре литых ледебуритных (карбидных) сталей присутствует эвтектика (ледебурит), образованная первичными карбидами с аустенитом.

В соответствии с диаграммой «Fe – Fe3C» доэвтектоидные стали содержат менее 0,8% углерода, эвтектоидные около 0,8%; заэвтектоидные 0,8–2,0% и ледебуритные примерно до 2,14%.

Большинство легирующих элементов сдвигает точки S и E (на диаграмме «Fe – Fe3C») в сторону меньшего содержания углерода, поэтому граница между доэвтектоидными и заэвтектоидными, заэвтектоидными и ледебуритными сталями лежит в легированных сталях при меньшем содержании углерода, чем в углеродных.

При охлаждении на спокойном воздухе образцов небольшой толщины можно выделить три основных класса сталей: перлитный, мартенситный, аустенитный.

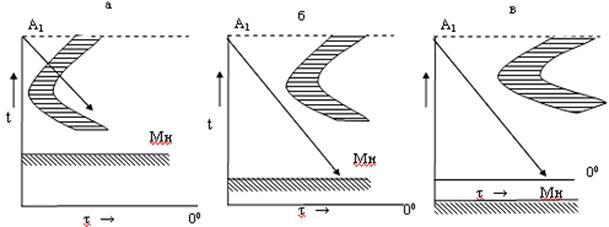

Получение трех классов стали обусловлено тем, что по мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения понижается. Это отражено на диаграммах изотермического распада аустенита (рис. 9.5).

Стали перлитного класса характеризуются относительно малым содержанием легирующих элементов, и для них кривая скорости охлаждения на воздухе будет пересекать область перлитного распада и будут получаться структуры – перлит, сорбит, троостит.

У сталей мартенситного класса, характеризующихся большим содержанием легирующих элементов, область перлитного распада значительно сдвинута вправо – аустенит переохлаждается без распада до температур мартенситного превращения, образуется мартенсит.

Рис. 9.5. Диаграмма изотермического распада аустенита для сталей перлитного (а),

мартенситного (б) и аустенитного (в) классов

Дальнейшее увеличение содержания углерода и легирующего элемента не только сдвигает область перлитного распада, но и переводит начало мартенситного превращения в область отрицательных температур, поэтому такая сталь, охлажденная на воздухе при комнатной температуре, сохранит аустенитное состояние.

В зависимости от вводимых элементов (по химическому составу) стали разделяются на: хромистые, марганцовистые, хромоникелевые, хромоникельмолибденовые и т.п.

Кроме того, стали подразделяются по общему количеству легирующих элементов в них на низколегированные (до 2,5 % легирующих элементов), легированные (от 2,5 до 10 %) и высоколегированные (более 10 %).

Разновидностью классификации по химическому составу является классификация по качеству. Качество стали – это комплекс обеспечиваемых металлургическим процессом свойств, таких, как однородность химического состава, строения и свойств стали, ее технологичность. Эти свойства зависят от содержания газов (кислород, азот, водород) и вредных примесей (серы и фосфора).

По качеству легированные стали подразделяются на качественные

(до 0,04 % S и до 0,035 % P), высококачественные (до 0,025 % S и до

0,025 % Р) и особовысококачественные (до 0,015 % S и до 0,025 % Р).

В зависимости от назначения стали можно объединить в следующие группы:

· конструкционные, применяемые для изготовления различных деталей машин, механизмов и конструкций в машиностроении и строительстве и обладающие определенными механическими, физическими и химическими свойствами;

· инструментальные, применяемые для обработки материалов резанием или давлением и обладающие высокой твердостью, прочностью, износостойкостью и рядом других свойств.

Конструкционные стали подразделяются на:

· строительные;

· машиностроительные;

· стали с особыми свойствами – теплоустойчивые, жаропрочные, жаростойкие, коррозионностойкие.

Маркировка легированных сталей состоит из сочетания букв и цифр, обозначающих ее химический состав.

Каждый легирующий элемент обозначается буквой: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Е – селен, К –кобальт, Н – никель, М – молибден, П – фосфор, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий, Ч – редкоземельные элементы, Ю – алюминий.

Первые цифры в обозначении показывают среднее содержание углерода в сотых долях процента. Цифры, идущие после буквы, указывают примерное содержание легирующего элемента в процентах (при содержании 1–1,5 % и менее цифра отсутствует).

Например, сталь 12Х2НВФА в среднем содержит 0,12 % С; 2 % Cr,

1 % Ni, 1 % W, 1 % V. Буква А в конце марки означает что сталь высококачественная (ограничено содержание вредных примесей S < 0,03 %;

P < 0,03 %). Особовысококачественные стали имеют в конце марки букву Ш, например 30ХГС–Ш.

Некоторые группы сталей содержат дополнительные обозначения: марки подшипниковых сталей начинаются с буквы Ш (ШХ15), автоматных с буквы А (А30); буква Л в конце марки (110Г13Л) обозначает, что детали из данного сплава получают литьем.

В начале обозначения марки быстрорежущих сталей стоит буква Р, за которой следует цифра, показывающая содержание основного легирующего элемента вольфрама в процентах (Р18 – 18 % W, Р6М5 – 6 %W,

5 % Mo).

Нестандартные легированные стали, выплавляемые заводом «Электросталь», маркируют сочетанием букв ЭИ (исследовательская) или ЭП (пробная) и порядковым номером, например: ЭИ415, ЭП617 и т. п. После промышленного освоения условное обозначение заменяют на марку, отражающую примерный состав стали.

Дата добавления: 2015-04-25; просмотров: 1302;